Фие 1

Изобретение относится к неразрушающему контролю и может быть использовано в теплоэнергетике для контроля энергооборудования на наличие несплошностей металла типа поверхностных трещин, раковин ит.д. на внутренней поверхности цилиндрической полости осевого канала ротора паровых турбин.

Целью изобретения является повышение достоверности и надежности контроля за счет синхронного определения угловой и продольной координат преобразователя.

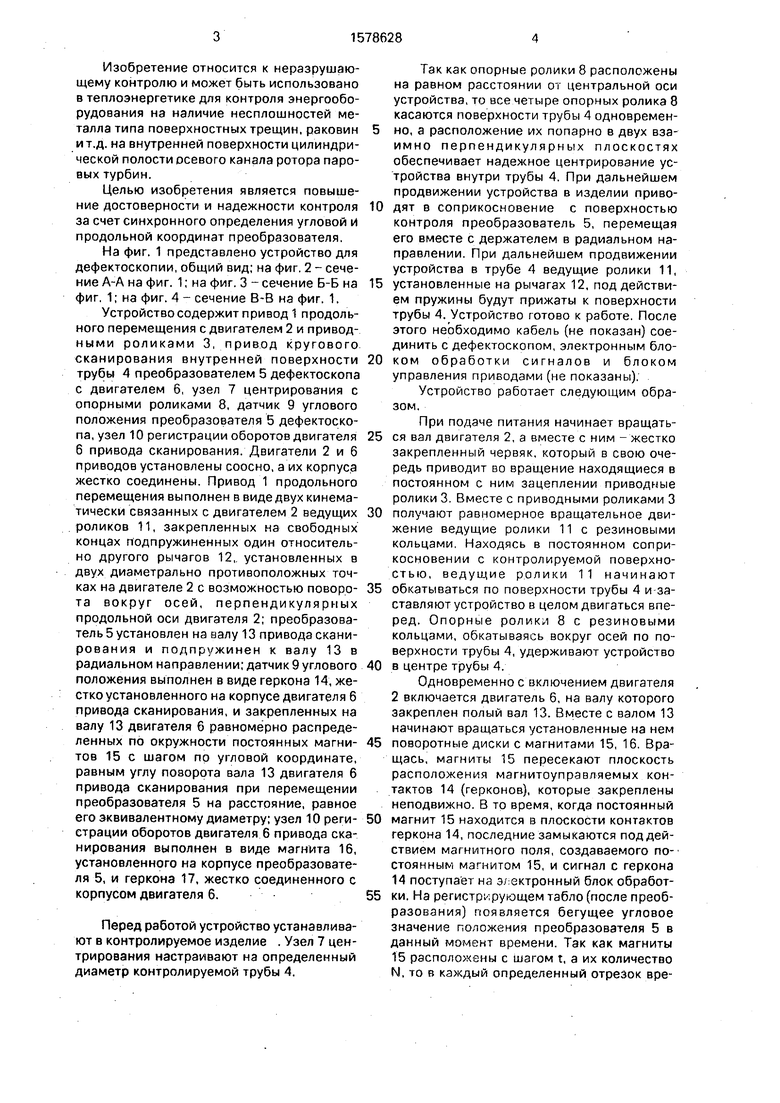

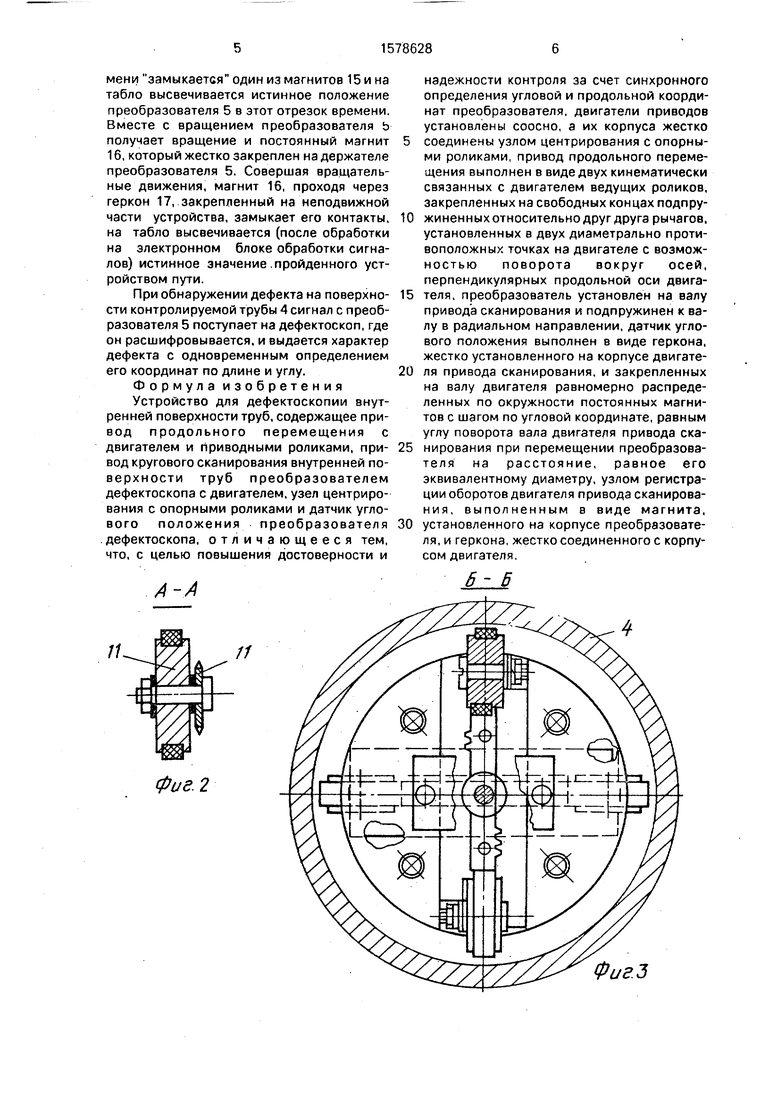

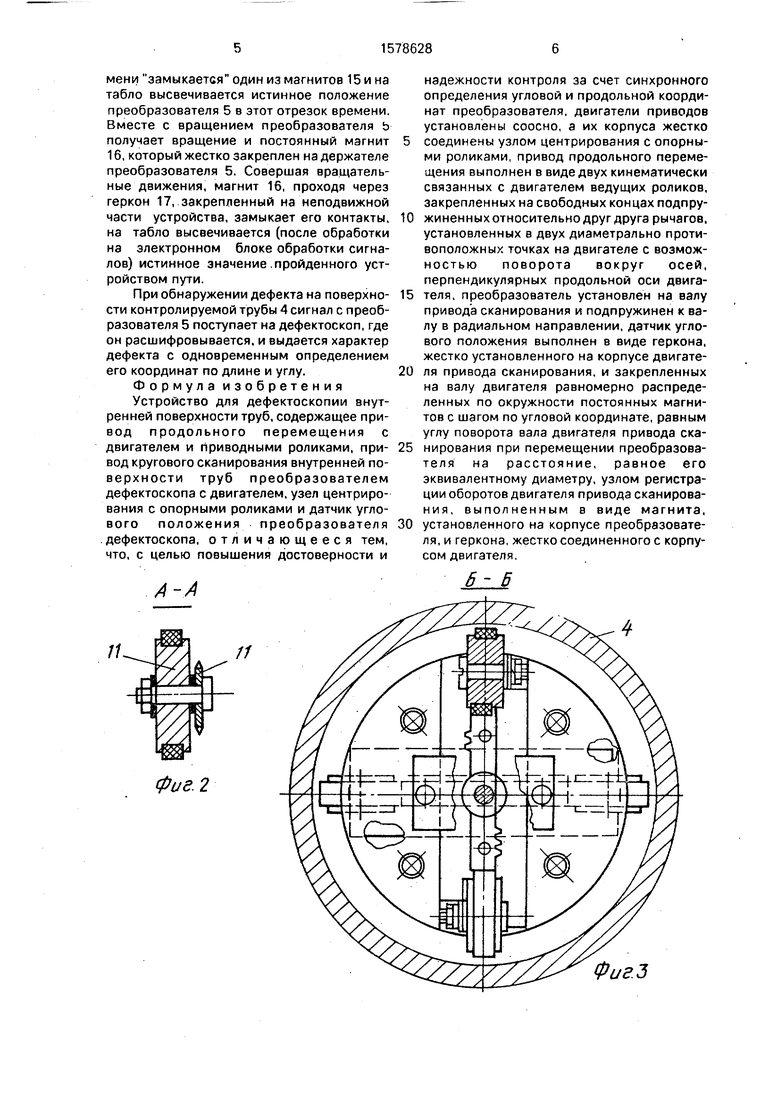

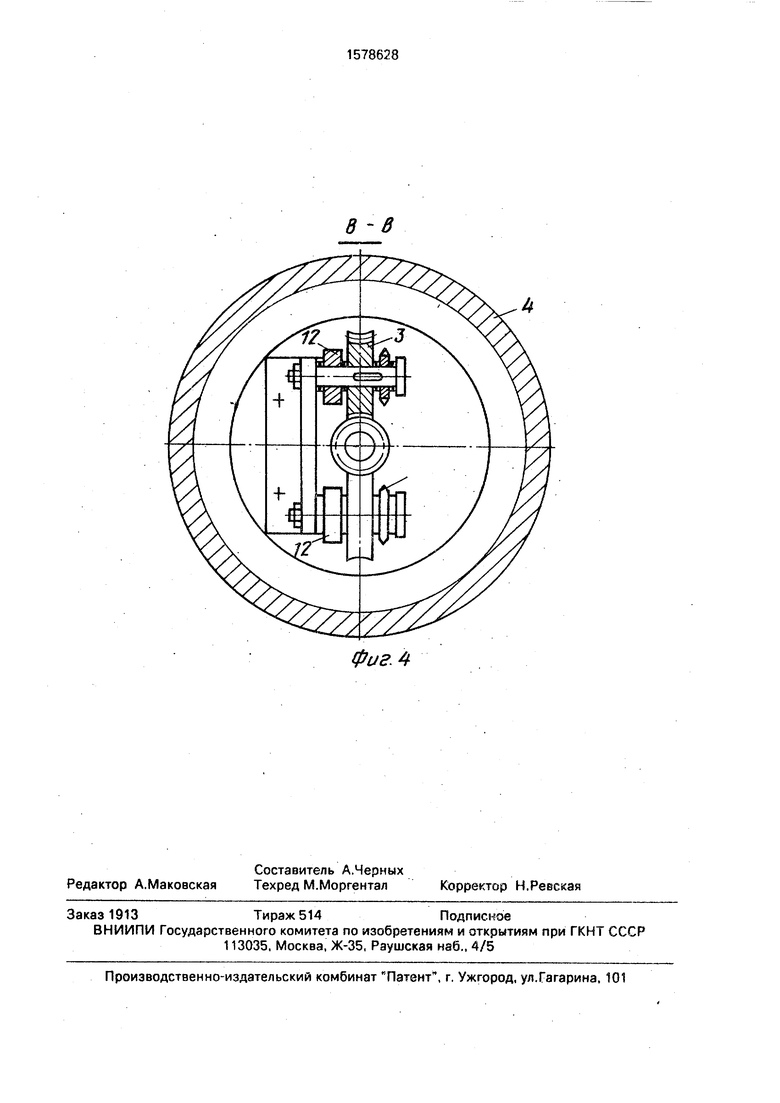

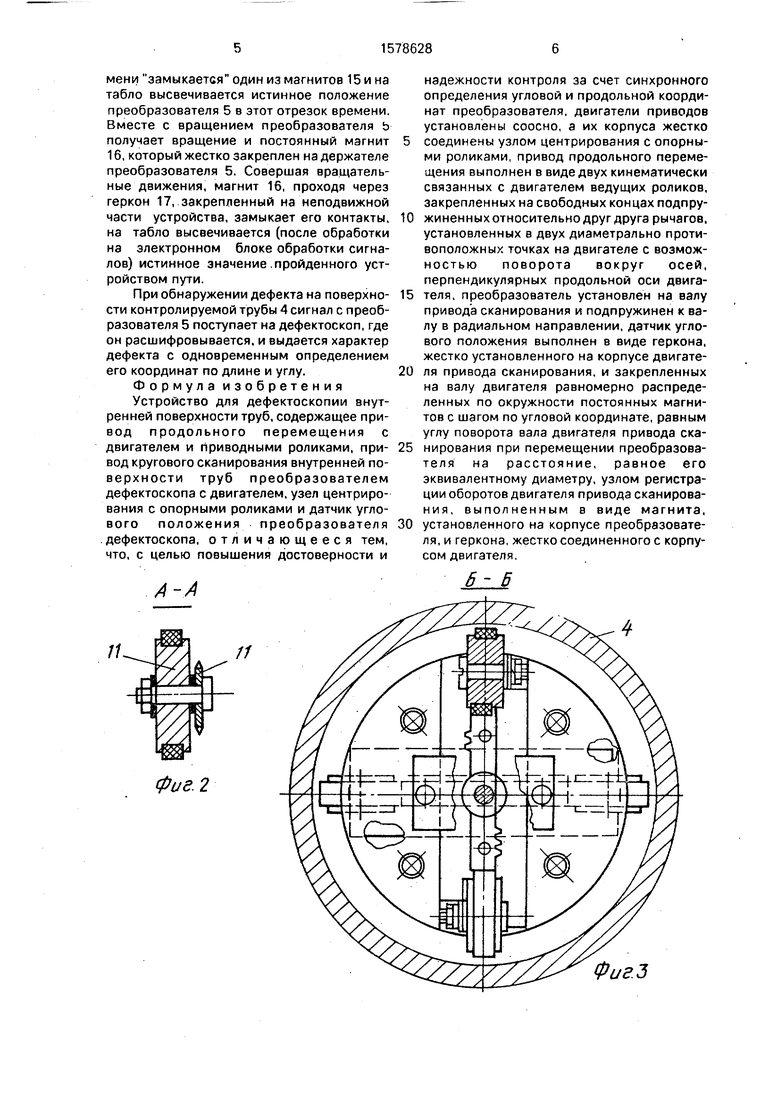

На фиг. 1 представлено устройство для дефектоскопии, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг, 1; на фиг. 4 - сечение В-В на фиг. 1.

Устройство содержит привод 1 продольного перемещения с двигателем 2 и приводными роликами 3, привод кругового сканирования внутренней поверхности трубы 4 преобразователем 5 дефектоскопа с двигателем 6, узел 7 центрирования с опорными роликами 8, датчик 9 углового положения преобразователя 5 дефектоскопа, узел 10 регистрации оборотов двигателя 6 привода сканирования. Двигатели 2 и 6 приводов установлены соосно, а их корпуса жестко соединены. Привод 1 продольного перемещения выполнен в виде двух кинематически связанных с двигателем 2 ведущих роликов 11, закрепленных на свободных концах подпружиненных один относительно другого рычагов 12, установленных в двух диаметрально противоположных точках на двигателе 2 с возможностью поворота вокруг осей, перпендикулярных продольной оси двигателя 2; преобразователь 5 установлен навалу 13 привода сканирования и подпружинен к валу 13 в радиальном направлении; датчик 9 углового положения выполнен в виде геркона 14, жестко установленного на корпусе двигателя 6 привода сканирования, и закрепленных на валу 13 двигателя 6 равномерно распределенных по окружности постоянных магнитов 15 с шагом по угловой координате, равным углу поворота вала 13 двигателя 6 привода сканирования при перемещении преобразователя 5 на расстояние, равное его эквивалентному диаметру; узел 10 регистрации оборотов двигателя 6 привода сканирования выполнен в виде магнита 16, установленного на корпусе преобразователя 5, и геркона 17, жестко соединенного с корпусом двигателя 6.

Перед работой устройство устанавливают в контролируемое изделие . Узел 7 центрирования настраивают на определенный диаметр контролируемой трубы 4.

Так как опорные ролики 8 расположены на равном расстоянии от центральной оси устройства, то все чет ыре опорных ролика 8 касаются поверхности трубы 4 одновременно, а расположение их попарно в двух взаимно перпендикулярных плоскостях обеспечивает надежное центрирование устройства внутри трубы 4. При дальнейшем продвижении устройства в изделии приво0 дят в соприкосновение с поверхностью контроля преобразователь 5, перемещая его вместе с держателем в радиальном направлении. При дальнейшем продвижении устройства в трубе 4 ведущие ролики 11,

5 установленные на рычагах 12, под действием пружины будут прижаты к поверхности трубы 4. Устройство готово к работе. После этого необходимо кабель (не показан) соединить с дефектоскопом, электронным бло0 ком обработки сигналов и блоком управления приводами (не показаны).

Устройство работает следующим образом.

При подаче питания начинает вращать5 ся вал двигателя 2, а вместе с ним - жестко закрепленный червяк, который в свою очередь приводит во вращение находящиеся в постоянном с ним зацеплении приводные ролики 3. Вместе с приводными роликами 3

0 получают равномерное вращательное движение ведущие ролики 11 с резиновыми кольцами. Находясь в постоянном соприкосновении с контролируемой поверхностью, ведущие ролики 11 начинают

5 обкатываться по поверхности трубы 4 и заставляют устройство в целом двигаться вперед. Опорные ролики 8 с резиновыми кольцами, обкатываясь вокруг осей по поверхности трубы 4, удерживают устройство

0 в центре трубы 4.

Одновременно с включением двигателя 2 включается двигатель 6, на валу которого закреплен полый вал 13. Вместе с валом 13 начинают вращаться установленные на нем

5 поворотные диски с магнитами 15, 16. Вра- щась, магниты 15 пересекают плоскость расположения магнитоуправляемых контактов 14 (герконов), которые закреплены неподвижно. В то время, когда постоянный

0 магнит 15 находится в плоскости контактов геркона 14, последние замыкаются под действием магнитного поля, создаваемого постоянным магнитом 15, и сигнал с геркона

14поступает на э/ ектронный блок обработ- 5 ки. На регистрирующем табло (после преобразования) появляется бегущее угловое значение положения преобразователя 5 в данный момент времени. Так как магниты

15расположены с шагом t, а их количество N, то в каждый определенный отрезок времени замыкается один из магнитов 15 и на табло высвечивается истинное положение преобразователя 5 в этот отрезок времени. Вместе с вращением преобразователя b получает вращение и постоянный магнит 16, который жестко закреплен на держателе преобразователя 5. Совершая вращательные движения, магнит 16, проходя через геркон 17, закрепленный на неподвижной части устройства, замыкает его контакты, на табло высвечивается (после обработки на электронном блоке обработки сигналов) истинное значение пройденного устройством пути.

При обнаружении дефекта на поверхности контролируемой трубы 4 сигнал с преобразователя 5 поступает на дефектоскоп, где он расшифровывается, и выдается характер дефекта с одновременным определением его координат по длине и углу.

Формула изобретения Устройство для дефектоскопии внутренней поверхности труб, содержащее привод продольного перемещения с двигателем и приводными роликами, привод кругового сканирования внутренней поверхности труб преобразователем дефектоскопа с двигателем, узел центрирования с опорными роликами и датчик углового положения преобразователя дефектоскопа, отличающееся тем, что, с целью повышения достоверности и

А-А

Фиг. 2

надежности контроля за счет синхронного определения угловой и продольной координат преобразователя, двигатели приводов установлены соосно, а их корпуса жестко

соединены узлом центрирования с опорными роликами, привод продольного перемещения выполнен в виде двух кинематически связанных с двигателем ведущих роликов, закрепленных на свободных концах подпружиненных относительно друг друга рычагов, установленных в двух диаметрально противоположных точках на двигателе с возможностью поворота вокруг осей, перпендикулярных продольной оси двигателя, преобразователь установлен на валу привода сканирования и подпружинен к валу в радиальном направлении, датчик углового положения выполнен в виде геркона, жестко установленного на корпусе двигателя привода сканирования, и закрепленных на валу двигателя равномерно распределенных по окружности постоянных магнитов с шагом по угловой координате, равным углу поворота вала двигателя привода сканирования при перемещении преобразователя на расстояние, равное его эквивалентному диаметру, узлом регистрации оборотов двигателя привода сканирова- ния, выполненным в виде магнита,

установленного на корпусе преобразователя, и геркона, жестко соединенного с корпусом двигателя.

6- В

Фиа.З

В-8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дефектоскопии внутренних поверхностей труб | 1987 |

|

SU1538109A1 |

| Устройство для дефектоскопии внутренних цилиндрических полостей | 1988 |

|

SU1677603A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОЙ МАГНИТНОЙ ДЕФЕКТОСКОПИИ СТЕНОК СТАЛЬНЫХ ТРУБОПРОВОДОВ | 1993 |

|

RU2102737C1 |

| НАРУЖНЫЙ СКАНИРУЮЩИЙ ДЕФЕКТОСКОП | 2013 |

|

RU2539777C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| СКАНИРУЮЩИЙ ДЕФЕКТОСКОП | 2009 |

|

RU2402760C1 |

| Сканирующее устройство к ультразвуковому дефектоскопу | 1981 |

|

SU1000902A1 |

| Устройство для контроля трубопроводов | 1984 |

|

SU1317356A1 |

| Сканирующее устройство для дефектоскопии внутренней поверхности трубы | 1978 |

|

SU748239A1 |

| Сканирующее устройство к дефектоскопу | 1984 |

|

SU1231456A1 |

Изобретение относится к неразрушающему контролю и может быть использовано для контроля внутренних поверхностей труб. Целью изобретения является повышение достоверности и надежности контроля за счет синхронного определения угловой и продольной координат преобразователя. В процессе работы устройство посредством двигателя 2 перемещается во внутренней полости трубки 4. При подаче питания на двигатель 6 осуществляется сканирование внутренней поверхности трубки 4 преобразователем 5, и посредством постоянных магнитов 15,16 и герконов 14,17 обеспечивается регистрация угловой и продольной координат и пройденного пути. 4 ил.

фигЛ

| СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ ВНУТРЕННЕЙ ДЕФЕКТОСКОПИИ ТРУБ | 1972 |

|

SU430315A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1987-03-23—Подача