Изобретение относится к неразрушающему контролю методом вихревых токов и может быть использовано для контроля внутренних поверхностей цилиндрических протяженных изделий, например труб.

Целью, изобретения является повьг- шение точности за счет стабилизации положения измерителя углового положения относительно начальной точки отсчета.

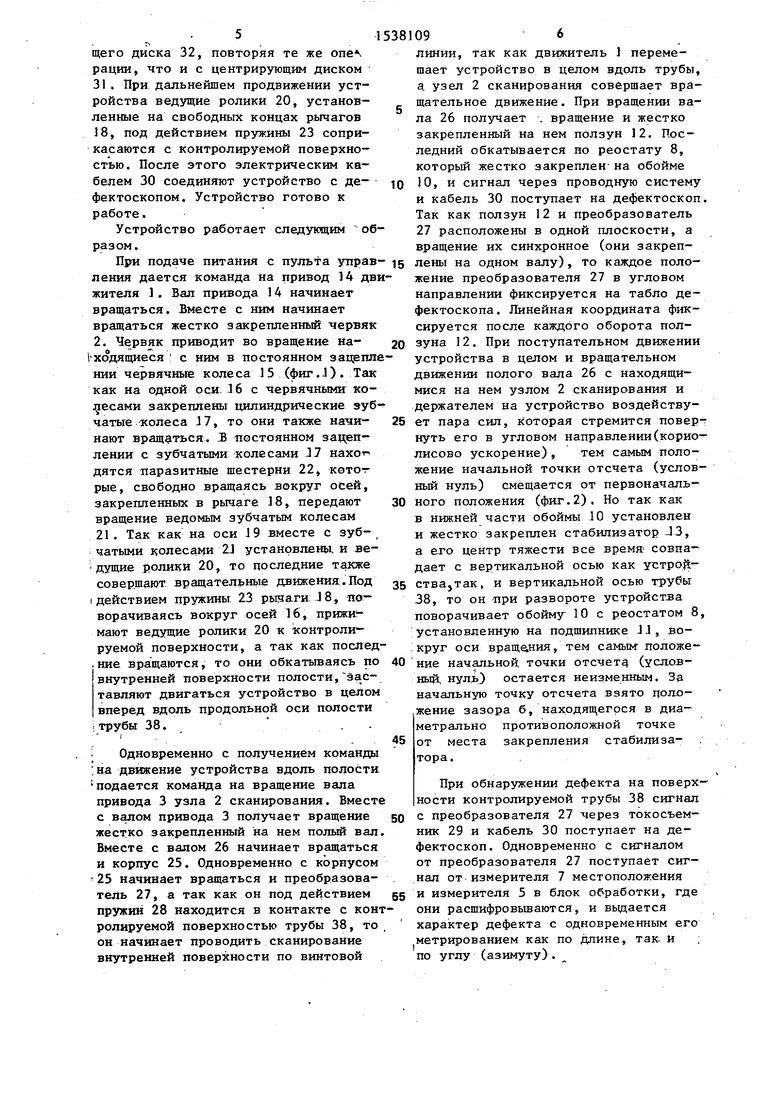

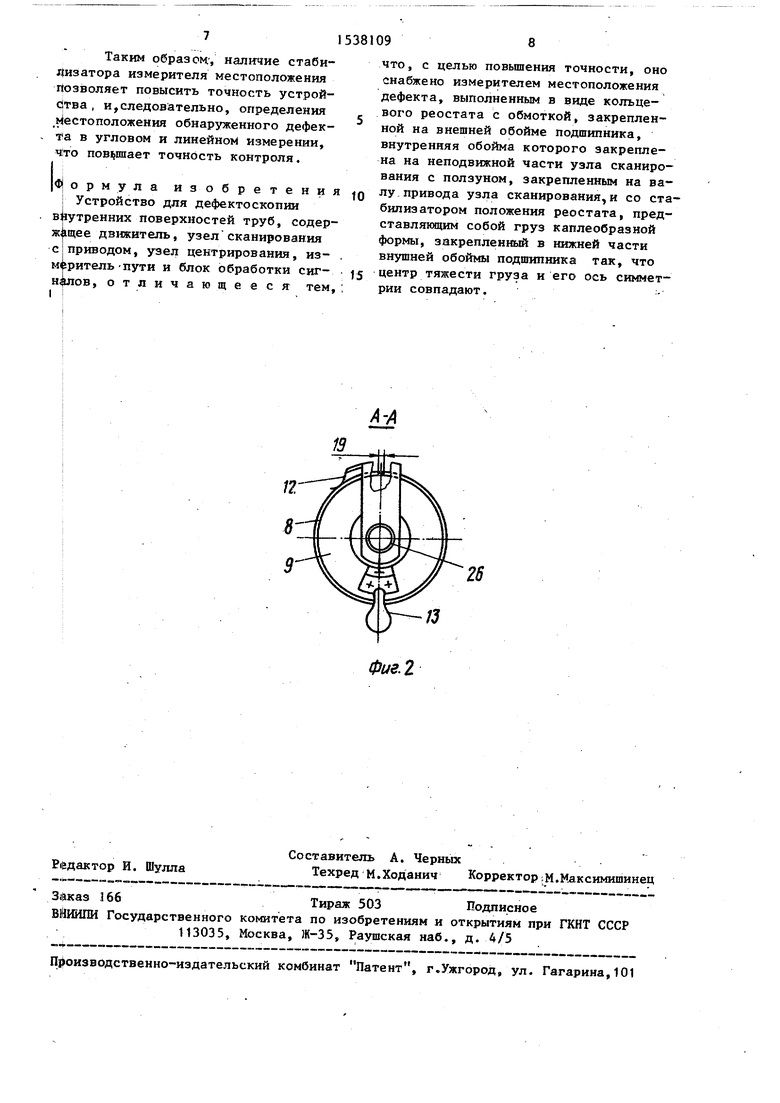

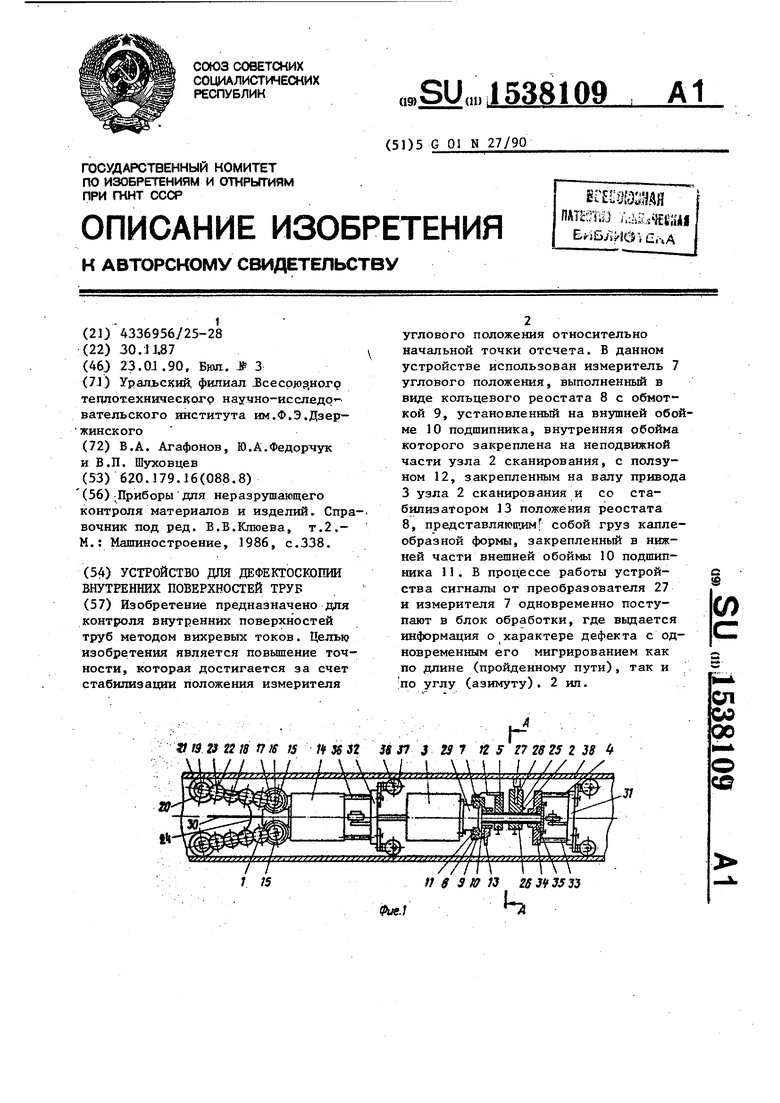

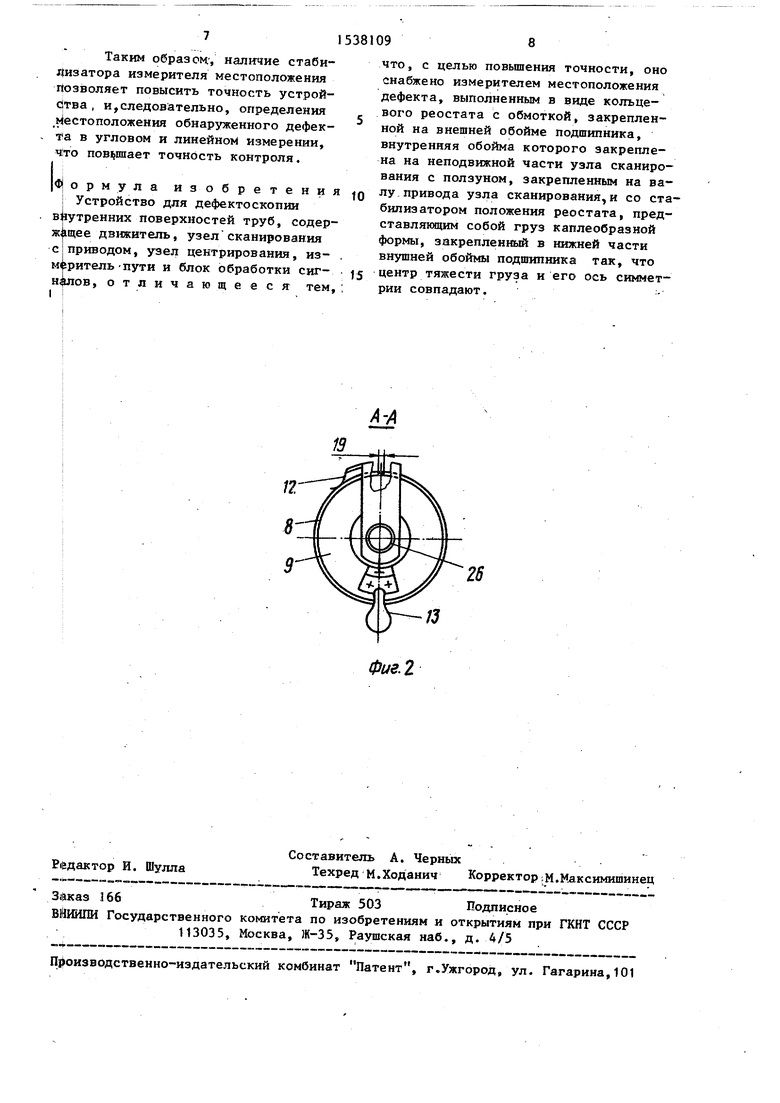

На фиг. 1 изображено устройство, общий видj на фиг. 2 - сечение А-А «а фиг. 1.

Устройство содержит движитель 1, узел 2 сканирования с приводом 3, узел 4 центрирования1, измеритель 5 Пути, блок 6 обработки сигналов (не показан), измеритель 7 местоположения дефекта, выполненный, в виде коль- евого реостата 8 с обмоткой, 9, за,- Крепленнрй на внешней обойме JO под- шипника Л, внутренняя обойма, (не Показана) которого закреплена на не Подвижной части узла 2 сканирования, С ползуном 32, закрепленным на валу Привода 3 узла 2 сканирования, и стабилизатором 13 положения реостата 8, Представляющим собой груз (не пока- Јан) каплеобразной формы, закрепленный в нижней части внешней обоймы 10 подшипника 11 так, что центр тя- «ести груза и его ось симметрии совпадают.

Движитель 1 включает привод 14, н Јалу которого жестко закреплен червя (не показан). Червяк входит в зацепление с двумя колесами 15 (фиг.1), расположенными в двух диаметрально Противоположных одна от другой точках и закрепленными жестко на осях 16. На осях 16 концентрично закреплено цилиндрическое зубчатое колесо 17 и рычаг 18, причем рычаг 18 закреплен на оси 16 с возможностью поворота вокруг последней. Оси 16 закреплены в кронштейнах (не показаны) с возможностью вращения. На противоположных концах рычагов 18 на осях 119 установлены концентрично один другому ведущие ролики 20 и зубчатые колеса 21. Зубчатые колеса 17 и 21 соединены между собой паразитными шее- тернями 22, свободно сидящими на осях 23, установленных жестко на рычаге 18. Для постоянного контактирования ведущих роликов 20 с контролируемой поверхностью рычаги 18 под

0

5

0

5

0 5

ед

0

45

55

пружинены один относительно другого пружиной 24. Для хорошего сцепления ведущих роликов 20 с контролируемой поверхностью они выполнены из материала с большим коэффициентом сцепления.

Узел 2 сканирования с приводом 3 состоит из корпуса 25, установленного на полом валу 26, жестко соединенном с валом привода 3. В корпусе 25 на его цилиндрической поверхности установлен преобразователь 27, подпружиненный пружиной 28 относительно корпуса 25. Преобразователь 27 установлен с возможностью возвратно-поступательного движения в радиальном направлении. Сигнал от преобразователя 27 к дефектоскопу (не показан) поступает по проводной системе, расположенной внутри полого вала 26 к токосъемнику 29, установленному на

с- валу привода 3, и далее по электрическим проводам через корпуса при вода 14 и 3 и разъем (не показан) на

кабель 30, соединяющий устррйствр с дефектоскопом.

Узел- 4 центрирования выполнен в виде двух дисков 31 и 32, У9танов- ленных так, что один из них, например диск 3J, закреплен на свободном конце полого вала 26 с помощью кронштейнов 33 на сбойке 34. Стойка 34 установлена на полом валу 26 с помощью подшипника 35 качения. Другой диск 32 установлен жестко с помощью кронштейнов 36 между приводами 14 и 3. Оба диска 31 и 32 снабжены опорными роликами 37, установленными на осях 38 с возможностью вращения вокруг них, причем опорные ролики 37 расположены в четырех диаметрально противоположных точках, но попарно в двух взаимно перпендикулярных плоскостях так, что расстояния от оси дисков до осей опорных роликов 37 равны между собой.

Перед работой устройство устанавливают в контролируемую поЛость трубы 38. Узел 4 центрирования для этого настраивают на.диаметр контролируемой трубы 38. Далее, продвигая устройство вдоль оси трубы 38, приводят в соприкосновение с поверхностью контроля преобразователь 27. Продвигая устройство по внутренней поверхности далее, приводят в соприкосновение с контролируемой поверхностью опорные ролики 37 центрирующего диска 32, повторяя те же опе рации, что и с центрирующим диском 31. При дальнейшем продвижении устройства ведущие ролики 20, установленные на свободных концах рычагов 18, под действием пружины 23 соприкасаются с контролируемой поверхностью. После этого электрическим кабелем 30 соединяют устройство с дефектоскопом. Устройство готово к работе.

Устройство работает следующим образом.

линии, так как движитель 1 перемешает устройство в целом вдоль трубы, а, узел 2 сканирования совершает вра- щательное движение. При вращении вала 26 получает . вращение и жестко закрепленный на нем ползун 12. Последний обкатывается по реостату 8, который жестко закреплен на обойме Ю Ю, и сигнал через проводную систему и кабель 30 поступает на дефектоскоп. Так как ползун 12 и преобразователь 27 расположены в одной плоскости, а вращение их синхронное (они закрепПри подаче питания с пульта управ- 5 лены на одном валу), то каждое поло25

ления дается команда на привод 14 движителя . Вал привода 14 начинает вращаться. Вместе с ним начинает вращаться жестко закрепленный червяк 2. Червяк приводит во вращение на- 20 ходящиеся с ним в постоянном зацеплении червячные колеса 15 (фиг.Л). Так как на одной оси Лбе червячными колесами закреплены цилиндрические зубчатые «олеса 17, то они также начинают вращаться. Л постоянном зацеплении с зубчатыми колесами J7 нахот дятся паразитные шестерни 22, которые, свободно вращаясь вокруг осей, закрепленных в рычаге 18, передают вращение ведомым зубчатым колесам 21. Так как на оси 19 вместе с зубчатыми колесами 2J установлены и ве- дущие ролики 20, то последние также совершают вращательные движения.Под (действием пружины 23 рычаги J8, поворачиваясь вокруг осей 16, прижимают ведущие ролики 20 к контроли - руемой поверхности, а так как послед- ,ние вращаются, то они обкатываясь по внутренней поверхности полости,заставляют двигаться устройство в целом вперед вдоль продольной оси полости трубы 38.

30

жение преобразователя 27 в угловом направлении фиксируется на табло дефектоскопа . Линейная координата фиксируется после каждого оборота ползуна 12. При поступательном движении устройства в целом и вращательном движении полого вала 26 с находящимися на нем узлом 2 сканирования и держателем на устройство воздействует пара сил, которая стремится повернуть его в угловом направлении(корио- лисово ускорение), тем самым положение начальной точки отсчета (условный нуль) смещается от первоначального положения (фиг.2). Но так как в нижней части обоймы 10 установлен и жестко закреплен стабилизатор J3, а его центр тяжести все врем совпадает с вертикальной осью как устрой-

35 ства}так, и вертикальной осью трубы 38, то он при развороте устройства поворачивает обойму 10с реостатом 8, установленную на подшипнике J J, вокруг оси вращания, тем самым положение начальной точки отсчета (условный, нуль) остается неизменным. За начальную точку отсчета взято положение зазора б, находящегося в диаметрально противоположной точке

40

Одновременно с получением команды на движение устройства вдоль полости

подается команда на вращение вала привода 3 узла 2 сканирования. Вместе с валом привода 3 получает вращение жестко закрепленный на нем полый вал. Вместе с валом 26 начинает вращаться и корпус 25. Одновременно с корпусом

25 начинает вращаться и преобразователь 27, а так как он под действием пружин 28 находится в контакте с контролируемой поверхностью трубы 38, то , он начинает проводить сканирование внутренней поверхности по винтовой

381096

линии, так как движитель 1 перемешает устройство в целом вдоль трубы, а, узел 2 сканирования совершает вра- щательное движение. При вращении вала 26 получает . вращение и жестко закрепленный на нем ползун 12. Последний обкатывается по реостату 8, который жестко закреплен на обойме Ю Ю, и сигнал через проводную систему и кабель 30 поступает на дефектоскоп. Так как ползун 12 и преобразователь 27 расположены в одной плоскости, а вращение их синхронное (они закреп 5 лены на одном валу), то каждое поло25

200

жение преобразователя 27 в угловом направлении фиксируется на табло дефектоскопа . Линейная координата фиксируется после каждого оборота ползуна 12. При поступательном движении устройства в целом и вращательном движении полого вала 26 с находящимися на нем узлом 2 сканирования и держателем на устройство воздействует пара сил, которая стремится повернуть его в угловом направлении(корио- лисово ускорение), тем самым положение начальной точки отсчета (условный нуль) смещается от первоначального положения (фиг.2). Но так как в нижней части обоймы 10 установлен и жестко закреплен стабилизатор J3, а его центр тяжести все врем совпадает с вертикальной осью как устрой-

35 ства}так, и вертикальной осью трубы 38, то он при развороте устройства поворачивает обойму 10с реостатом 8, установленную на подшипнике J J, вокруг оси вращания, тем самым положение начальной точки отсчета (условный, нуль) остается неизменным. За начальную точку отсчета взято положение зазора б, находящегося в диаметрально противоположной точке

5 от места закрепления стабилизатора.

0

При обнаружении дефекта на поверхности контролируемой трубы 38 сигнал

с преобразователя 27 через токосъемник 29 и кабель 30 поступает на дефектоскоп. Одновременно с сигналом от преобразователя 27 поступает сигнал от измерителя 7 местоположения

и измерителя 5 в блок обработки, где они расшифровываются, и выдается характер дефекта с одновременным его метрированием как по длине, так и по углу (азимуту) .

Таким образок, наличие стаби- «изатора измерителя местоположения позволяет повысить точность устройства , и,следовательно, определения Местоположения обнаруженного дефекта в угловом и линейной измерении, что повышает точность контроля.

Формула изобретения

Устройство для дефектоскопии внутренних поверхностей труб, содержащее движитель, узел сканирования с приводом, узел центрирования, измеритель-пути и блок обработки сиг- налов, отличающееся тем,

j

что, с целью повышения точности, оно снабжено измерителем местоположения дефекта, выполненным в виде кольцевого реостата с обмоткой, закрепленной на внешней обойме подшипника, внутренняя обойма которого закреплена на неподвижной части узла сканирования с ползуном, закрепленным на валу привода узла сканирования, и со стабилизатором положения реостата, представляющим собой груз каплеобразной формы, закрепленный в нижней части внушней обоймы подшипника так, что центр тяжести груза и его ось симметрии совпадают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дефектоскопии внутренних цилиндрических полостей | 1988 |

|

SU1677603A1 |

| Устройство для дефектоскопии внутренней поверхности труб | 1987 |

|

SU1578628A1 |

| Устройство для ультразвукового контроля вертикально расположенных корпусов энергетического оборудования | 1988 |

|

SU1563395A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| Устройство для ультразвукового контроля труб | 1984 |

|

SU1244582A2 |

| Сканирующее устройство к ультразвуковому дефектоскопу | 1985 |

|

SU1295329A1 |

| Устройство для контроля трубопроводов | 1984 |

|

SU1317356A1 |

| Устройство для дефектоскопии цилиндрических изделий | 1991 |

|

SU1797048A1 |

| Судовой лопастный двигатель | 1934 |

|

SU47908A1 |

Изобретение предназначено для контроля внутренних поверхностей труб методом вихревых токов. Целью изобретения является повышение точности, которая достигается за счет стабилизации положения измерителя углового положения относительно начальной точки отсчета. В данном устройстве использован измеритель 7 углового положения, выполненный в виде кольцевого реостата 8 с обоймой 9, установленный на внешней обойме 10 подшипника, внутренняя обойма которого закреплена на неподвижной части узла 2 сканирования, с ползуном 12, закрепленным на валу привода 3 узла 2 сканирования и со стабилизатором 13 положения реостата 8, представляющим собой груз каплеобразной формы, закрепленный в нижней части внешней обойме 10 подшипника 11. В процессе работы устройства сигналы от преобразователя 27 и измерителя 7 одновременно поступают в блок обработки, где выдается информация о характере дефекта с одновременным его мегрированием как по длине /пройденному пути/, так и по углу /азимуту/. 2 ил.

Я

Фие.2

| Приборы для неразрушающего контроля материалов и изделий | |||

| Справочник под ред | |||

| В.В.Клюева, т.2,- М.: Машиностроение, 1986, с.338. |

Авторы

Даты

1990-01-23—Публикация

1987-11-30—Подача