Изобретение относится к металлургии, в частности к разработке составов чугуна для тиглей.

Цель изобретения - повышение эрозионной стойкости в жидких алюминиевых сплавах.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Введение в состав чугуна меди в пределах 0,6-4,6% способствует уменьшению в структуре количества свободного углерода, улучшению формы и характера распределения графита, образованию устойчивой при температурах плавки и выдержки алюминиевых сплавов структуры металла, концентрации медистой фазы на поверхности

раздела металлическая основа - графит, препятствующей диффузии кислорода в толщу тигля и устраняющей внутреннее окисление чугуна вокруг графита, и тем самым повышению стойкости чугуна в жидких алюминиевых сплавах

При уменьшении содержания меди в чугуне менее 0,6 мас.% резко понижается стойкость чугуна в жидких алюминиевых сплавах,вследствие ухудшения структуры металлической основы и включений графита и отсутствия в структуре чугуна медистой фазы, так как при такой концентрации медь полностью растворяется в железе.

При увеличении содержания меди более 4,6 мас.% эрозионная стойСП

4

00

ю

4 4

кость чугуна резко понижается из-за появления структурно-свободного цементита (что обусловлено повышением теплопроводности расплава вследст- вие увеличения количества медистой фазы в расплаве), распадающегося при длительном контакте с жидким алюминиевым сплавом, что ведет к образованию в поверхностных слоях об- разцов и тиглей сетки мелких трещин и к ускорению разъедания чугуна.

Введение в состав чугуна бериллия в пределах 0,02-0,10 мас.% способствует повышению плотности чугуна образованию химически стойких соединений (оксидов, нитридов и др.), располагающихся в виде мельчайшей пыли по границам эвтектических зерен, и оксидной пленки на поверхности чу- гуна, в совокупности препятствующих разъеданию его жидкими алюминиевыми сплавами.

При введении бериллия в чугун менее 0,02 мас.% его влияние на стой- кость чугуна в жидких алюминиевых сплавах не проявляется, что обусловлено возможно полным его расходом на рафинирование жидкого металла. Введение бериллия в чугун более 0,10 мас.% не приводит к дальнейшему повышению стойкости в жидких алюминиевых сплавах, экономически нецелесообразно из-за удорожания сплава и усложнения технологии его выплавки и изготовления отливок.

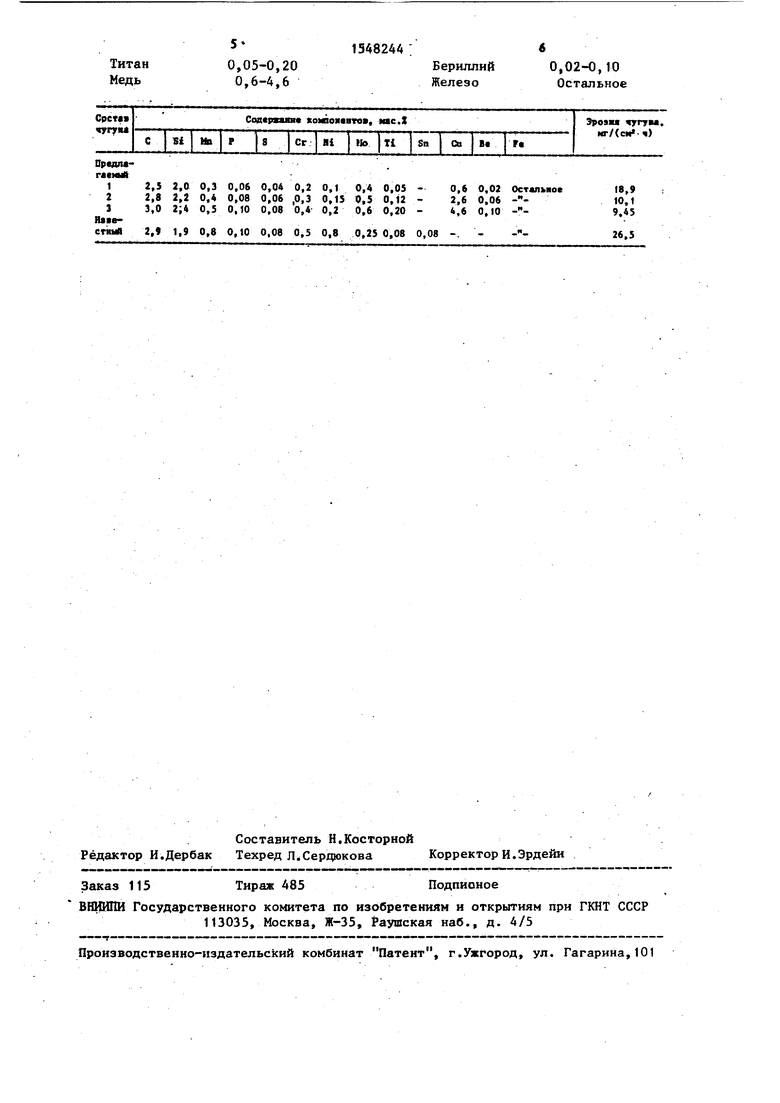

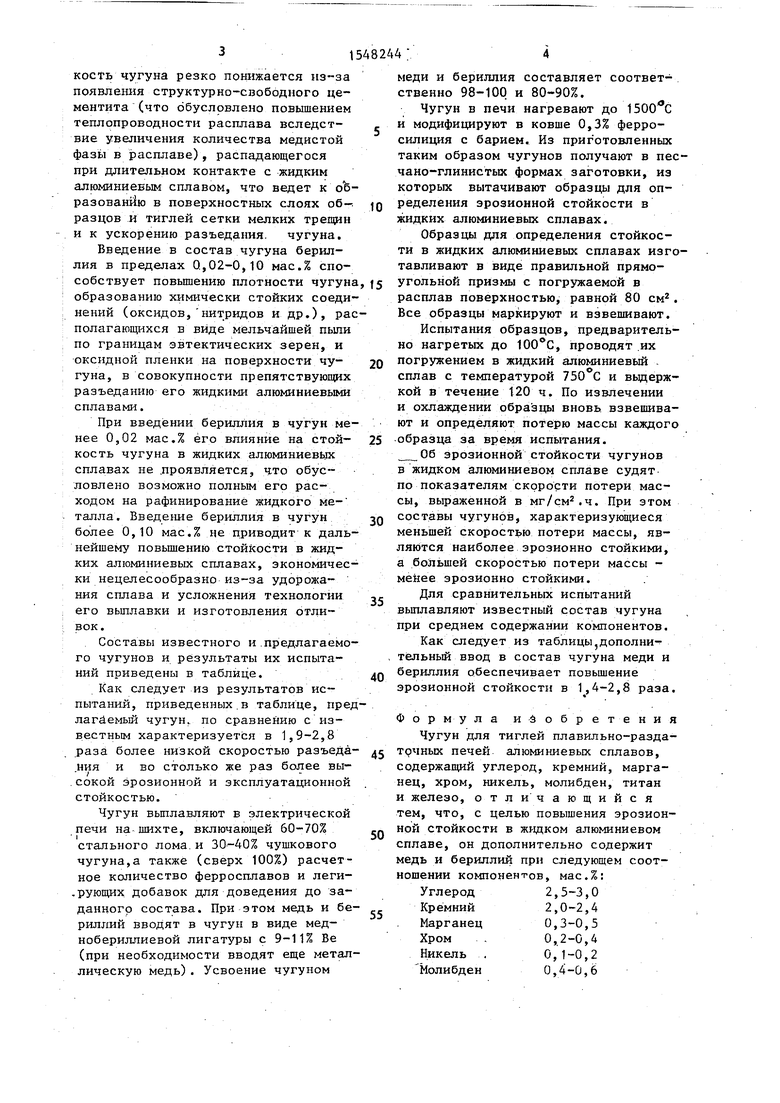

Составы известного и предлагаемого чугунов и результаты их испытаний приведены в таблице.

Как следует из результатов испытаний, приведенных в таблице, предлагаемый чугун, по сравнению с известным характеризуется в 1,9-2,8 раза более низкой скоростью раэъеда- ния и во столько же раз более высокой эрозионной и эксплуатационной стойкостью.

Чугун выплавляют в электрической печи на шихте, включающей 60-70% стального лома и 30-40% чушкового чугуна,а также (сверх 100%) расчетное количество ферросплавов и леги- .рующих добавок для доведения до заданного состава. При этом медь и бе- риллий вводят в чугун в виде мед- нобериллиевой лигатуры с 9-11% Be (при необходимости вводят еще металлическую медь). Усвоение чугуном

меди и бериллия составляет соответственно 98-100 и 80-90%.

Чугун в печи нагревают до 1500°С и модифицируют в ковше 0,3% ферросилиция с барием. Из приготовленных таким образом чугунов получают в пес чано-глинистых формах заготовки, из которых вытачивают образцы для определения эрозионной стойкости в жидких алюминиевых сплавах.

Образцы для определения стойкости в жидких алюминиевых сплавах изготавливают в виде правильной прямоугольной призмы с погружаемой в расплав поверхностью, равной 80 см2. Все образцы маркируют и взвешивают.

Испытания образцов, предварительно нагретых до 100°С, проводят их погружением в жидкий алюминиевый сплав с температурой 750 С и выдержкой в течение 120 ч. По извлечении и охлаждении образцы вновь взвешивают и определяют потерю массы каждого образца за время испытания.

Об эрозионной стойкости чугунов

в жидком алюминиевом сплаве судят по показателям скорости потери массы, выраженной в мг/см2.ч. При этом составы чугунов, характеризующиеся меньшей скоростью потери массы, являются наиболее эрозионно стойкими, а большей скоростью потери массы - менее эрозионно стойкими.

Для сравнительных испытаний выплавляют известный состав чугуна при среднем содержании компонентов.

Как следует из таблицы,дополнительный ввод в состав чугуна меди и бериллия обеспечивает повышение эрозионной стойкости в 1,4-2,8 раза.

Формула изобретения

Чугун для тиглей плавильно-разда- трчных печей алюминиевых сплавов, содержащий углерод, кремний, марганец, хром, никель, молибден, титан и железо, отличающийся тем, что, с целью повышения эрозионной стойкости в жидком алюминиевом сплаве, он дополнительно содержит медь и бериллий при следующем соотношении компонентов, мас.%:

Углерод 2,5-3,0

Кремний 2,0-2,4

Марганец 0,3-0,5

Хром0,2-0,4

Никель . 0,1-0,2 Молибден 0,4-0,6

Составитель Н.Косторной Редактор И.Дербак Техред Л.Сердюкова Корректор И.Эрдейи

Заказ 115 Тираж 485Подписное

ВНШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

™ ™ « «

Производственно-издательски комбинат Патент, г.Ужгород, ул. Гагарина,101

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие для чугунных тиглей | 1989 |

|

SU1678499A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Чугун для тиглей алюминиевых сплавов | 1989 |

|

SU1617033A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| Чугун | 1990 |

|

SU1747529A1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| Чугун | 1990 |

|

SU1723180A1 |

Изобретение относится к металлургии и может быть использовано для производства тиглей плавильно-раздаточных печей алюминиевых сплавов. Цель изобретения - повышение эрозионной стойкости в жидком алюминиевом сплаве. Новый чугун содержит, мас.%: C 2,5-3,0

SI 2-2,4

MN 0,3-0,5

CR 0,2-0,4

NI 0,1-0,2

MO 0,4-0,6

TI 0,05-0,20

CU 0,6-4,6

WE 0,02-0,10 и FE остальное. Дополнительный ввод в состав предложенного чугуна CU и BE позволяет повысить эрозионную стойкость в алюминиевом сплаве в 1,4-2,8 раза. 1 табл.

| Альтман М.Б | |||

| и др | |||

| Плавка и литье сплавов цветных металлов | |||

| М.: ГНТИ, 1963, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| ЧУГУН | 0 |

|

SU377396A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-03-24—Подача