|Ч„,т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования точных фасонных поверхностей | 1989 |

|

SU1678537A1 |

| Способ формообразования точных фасонных поверхностей деталей | 1990 |

|

SU1828783A1 |

| Способ формообразования точных фасонных поверхностей деталей | 1990 |

|

SU1828784A1 |

| Способ комбинированной обработки | 1991 |

|

SU1810278A1 |

| Мембранное предохранительноеуСТРОйСТВО | 1978 |

|

SU823917A1 |

| Способ точения внутренних поверхностей | 1977 |

|

SU659287A1 |

| Станок для обработки изделий многолезвийным инструментом с круговой подачей | 1990 |

|

SU1764827A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2006 |

|

RU2317886C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2319594C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

Изобретение относится к машиностроению и может быть использовано при обработке фасонных поверхностей деталей особо ПУСОКОЙ точности. Цель изобретения - расширение технологических возможностей, повышение точности и производительности за счет обработки точных фасонных поверхностей в поле инерционных массовых сил. Определяют время неустановившейся стадии ползучести и наибольшую допустимую скорость вращения изделия. Устанавливают его на станок и вращают с этой скоростью без точения до исчерпания неустановившейся стадии ползучести. Выпо мчют точение, управляя упругими и развивающимися во времени деформациями ползучести изделия, изменяя его угловую скорость по математической зависимости. 2 ил.

Изобретение относится к машиностроению и может быть использовано при токарной, шлифовальной и других видах обработки фасонных поверхностей деталей особо высокой точности.

Цель изобретения - расширение технологических врзможностей, повышение точности и производительности за счет обработки точных фасонных поверхностей в поле инерционных массовых сил.

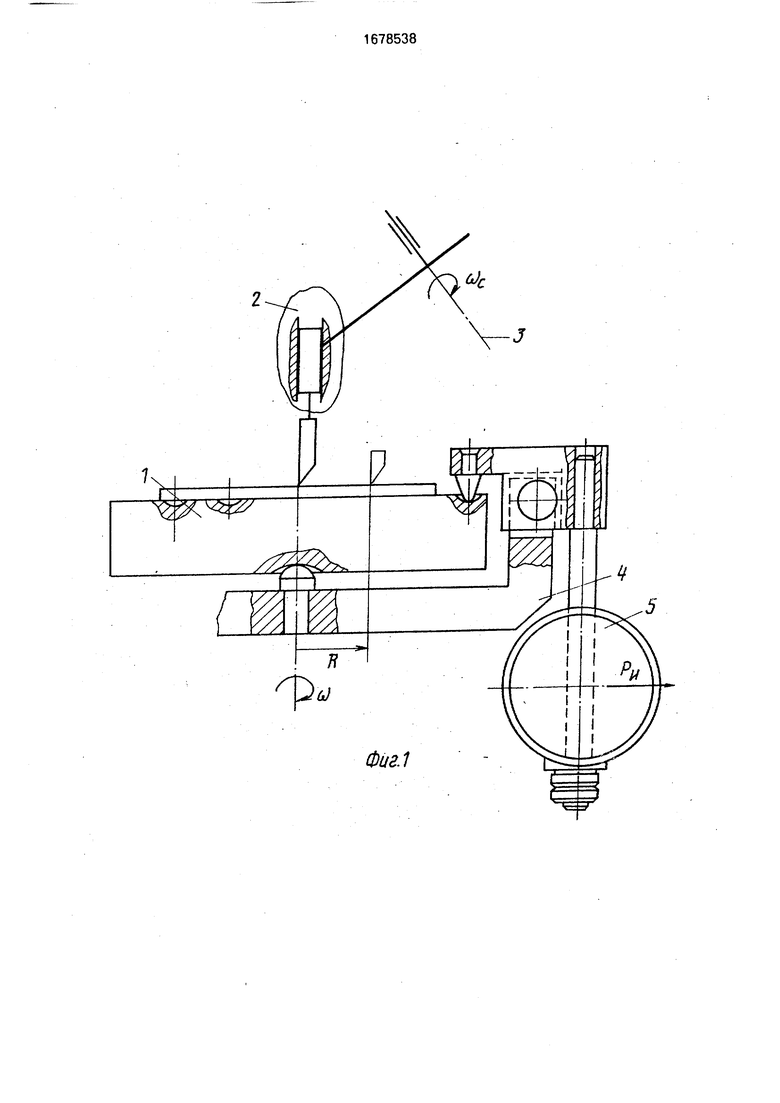

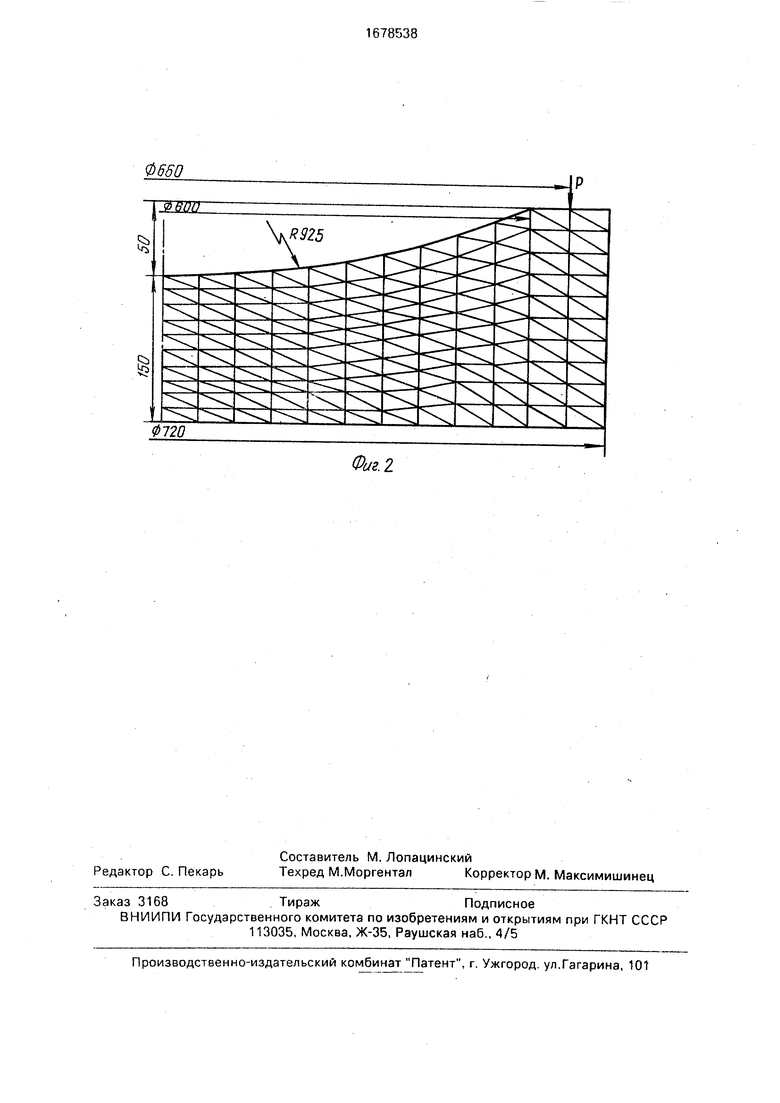

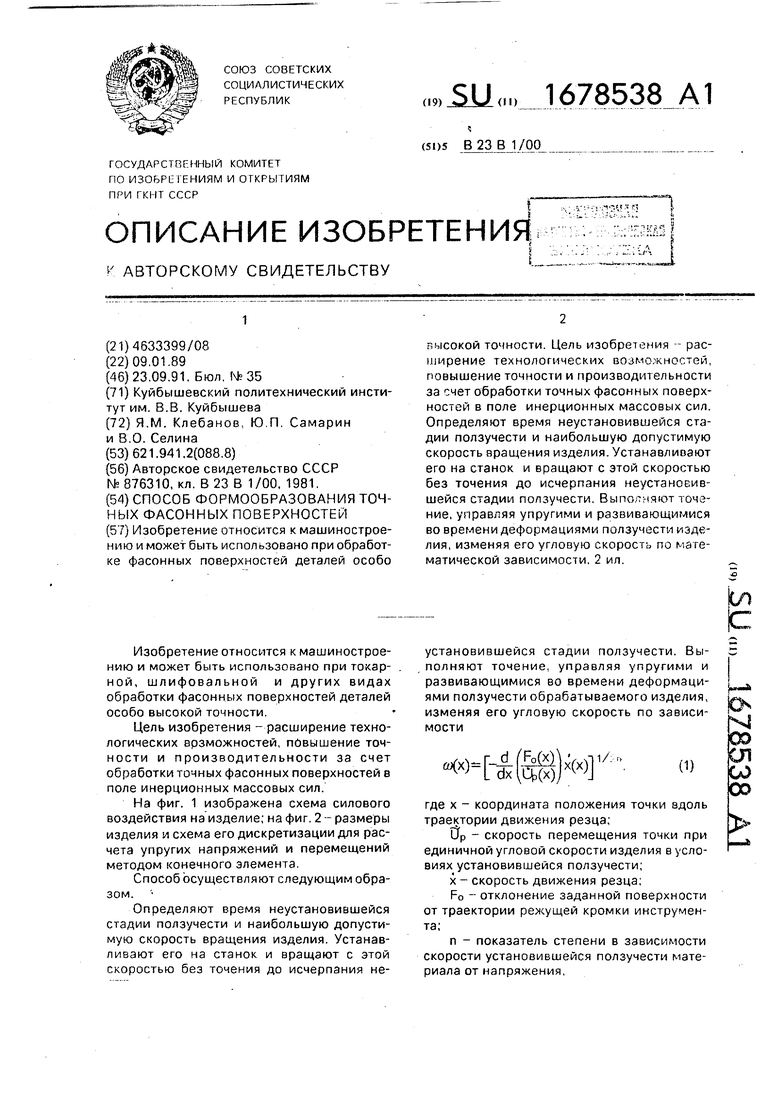

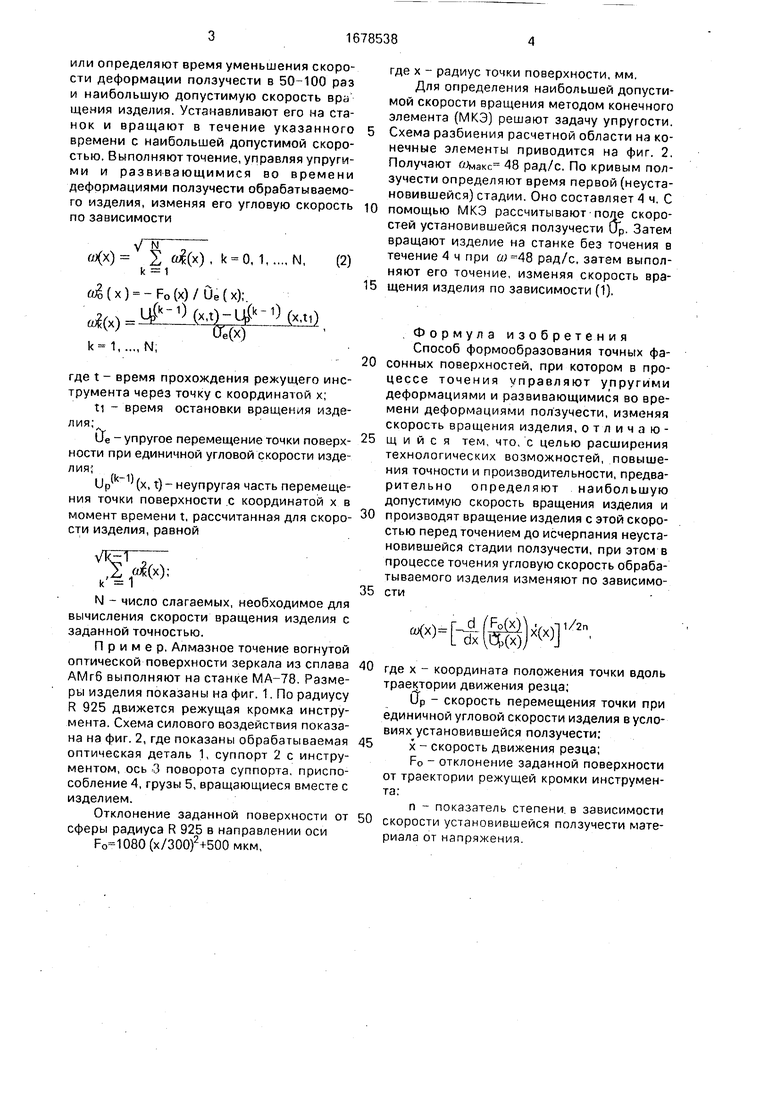

На фиг. 1 изображена схема силового воздействия на изделие; на фиг. 2 -- размеры изделия и схема его дискретизации для расчета упругих напряжений и перемещений методом конечного элемента.

Способ осуществляют следующим образом.

Определяют время неустановившейся стадии ползучести и наибольшую допустимую скорость вращения изделия. Устанавливают его на станок и вращают с этой скоростью без точения до исчерпания неустановившейся стадии ползучести. Выполняют точение управляя упругими и развивающимися во времени деформациями ползучести обрабатываемого изделия, изменяя его угловую скорость по зависимости

«ю-гёШ 1 (

где х - координата положения точки вдоль траектории движения резца;

Up - скорость перемещения точки при единичной угловой скорости изделия в условиях установившейся ползучести;

х - скорость движения резца,

FO - отклонение заданной поверхности от траектории режущей кромки инструмента;

п - показатель степени в зависимости скорости установившейся ползучести материала от напряжения,

00

ел

со оо

или определяют время уменьшения скорости деформации ползучести в 50-100 раз и наибольшую допустимую скорость вра щения изделия. Устанавливают его на станок и вращают в течение указанного времени с наибольшей допустимой скоростью. Выполняют точение, управляя упруги- ми и развивающимися во времени деформациями ползучести обрабатываемого изделия, изменяя его угловую скорость по зависимости

V N

и(х) 2) оЈ(х) , k 0, 1N,

k 1

fflg ( х ) - Fo (x) / Ue ( x);.

otoo ij()(.ti).

оадЛЩ)

k-1N,

где t - время прохождения режущего инструмента через точку с координатой х;

ti - время остановки вращения изделия

СГе упругое перемещение точки поверхности при единичной угловой скорости изделия;

(x, t) - неупругая часть перемещения точки поверхности с координатой х в момент времени t, рассчитанная для скорости изделия, равной

%

N - число слагаемых, необходимое для вычисления скорости вращения изделия с заданной точностью.

Пример. Алмазное точение вогнутой оптической поверхности зеркала из сплава АМгб выполняют на станке МА-78. Размеры изделия показаны на фиг. 1. По радиусу R 925 движется режущая кромка инструмента. Схема силового воздействия показана на фиг. 2, где показаны обрабатываемая оптическая деталь 1, суппорт 2 с инструментом, ось -3 поворота суппорта, приспособление 4, грузы 5, вращающиеся вместе с изделием.

Отклонение заданной поверхности от сферы радиуса R 925 в направлении оси

(x/300)2+500 мкм,

где х - радиус точки поверхности, мм.

Для определения наибольшей допустимой скорости вращения методом конечного элемента (МКЭ) решают задачу упругости.

Схема разбиения расчетной области на конечные элементы приводится на фиг. 2. Получают 48 рад/с. По кривым ползучести определяют время первой (неустановившейся) стадии. Оно составляет 4 ч. С

помощью МКЭ рассчитывают поле скоростей установившейся ползучести Up. Затем вращают изделие на станке без точения в течение 4 ч при а) -48 рад/с, затем выполняют его точение, изменяя скорость вращения изделия по зависимости (1).

Формула изобретения Способ формообразования точных фасонных поверхностей, при котором в процессе точения управляют упругими деформациями и развивающимися во времени деформациями ползучести, изменяя скорость вращения изделия, отличающ и и с я тем, что, с целью расширения технологических возможностей, повышения точности и производительности, предварительно определяют наибольшую допустимую скорость вращения изделия и

производят вращение изделия с этой скоростью перед точением до исчерпания неустановившейся стадии ползучести, при этом в процессе точения угловую скорость обрабатываемого изделия изменяют по зависимости

ЦхН-(Ш)х (х)11/2п, J I dx Щх),1 v Jj

где х - координата положения точки вдоль траектории движения резца;

Up - скорость перемещения точки при единичной угловой скорости изделия в условиях установившейся ползучести;

х - скорость движения резца;

FO - отклонение заданной поверхности от траектории режущей кромки инструмента;

п - показатель степени в зависимости скорости установившейся ползучести материала от напряжения.

5

Фиг.1

Ф660

Фиг, 2

| Способ изготовления фасонных торцевых поверхностей | 1980 |

|

SU876310A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-23—Публикация

1989-01-09—Подача