Изобретение относится к точному ма- шино- и приборостроению, конкретно к способам изготовления прецизионных деталей из аустенитных сталей,

Цель изобретения - повышение размерной стабильности деталей за счет увеличения условного предела релаксации

Обработке подвергают детали из сталей марок Х18Н10Т и 12Х18Н10Т.

Детали из стали Х18Н10Т закаливают с температуры 1050-1100°С в воду. Затем осуществляют стабилизирующий отжиг, включающий выдержку при 340-360°С в течение 8-10 ч и последующее охлаждение с печью до 200°С, далее на воздухе. Стабилизирующее старение проводят при 160- 170°С в течение 8-10 ч с охлаждением на воздухе. Термоциклическая обработка (ТЦО) заключается в охлаждении до -196°С, выдержке при этой температуре в течение 0,3-0,4 ч с одновременным всесторонним сжатием при давлении 0,8-0,9 от предела

текучести материала ( оь,2 290 МПа), сбоо- се давления и последующем нагреве до температуры окружающей среды с выдержкой 1-1,5 ч. Количество циклов 4-5.

Технически указанную операцию осуществляют следующим образом.

В контейнер из нержавеющей тонколистовой стали наливают жидкий азот при -196°С и помещают обрабатываемые детали. Затем контейнер закрывают герметичной крышкой и помещают в рабочую втулку гидравлического пресса ГПС-850. Для предотвращения разрушения контейнера от возможной деформации стенки контейнера имеют компенсирующие деформацию гофры. Для уплотнения внутренней полости рабочей втулки при сжатии и предотвращения выброса жидкого азота используют герметизирующие технологические шайбы, диаметр которых соответствует внутреннему диаметру рабочей втулки. Нагружение и разгрузку контейнера ведут плавно в течеV /

ч J ь

t&

|С.

V

00

ел

Ю

ние 0,02-0,03 ч с целью обеспечения устойчивости деформации. По окончании обработки контейнер извлекают из рабочей втулки, извлекают из азота детали и нагревают их до температуры окружающей среды.

Для стали 12X18Н ЮТ обработку осуществляют по следующему режиму: закалка в воду с температуры 1050-1100°С; стабилизирующий отжиг включает выдержку при 330 370ffC в течение 8-10 ч, последующее охлаждение в печи до 150°С, далее на воздухе; стабилизирующее старение проводят при 160-170°С в течение 8-10 ч с охлаждением на воздухе. ТЦО осуществляют аналогично стали Х18Н10Т.

Обжатие деталей при -19б°С осуществляют на гидравлическом прессе ГПС-850. Приложение давления свыше предела текучести стали приводит к деформации деталей, что недопустимо. Нагрев при термоциклировании. до 120°С не влечет за собой возрастание (Уг по сравнению с нагревом до температуры окружающей среды {20°С), а нагрев свыше 120°С (160°С) вызывает уменьшение значения аг. Увеличение времени выдержки (более 1-1,5 ч) не сопровождается увеличением а,, а выдержка менее указанного времени является недостаточной для прогрева деталей до температуры окружающей среды.

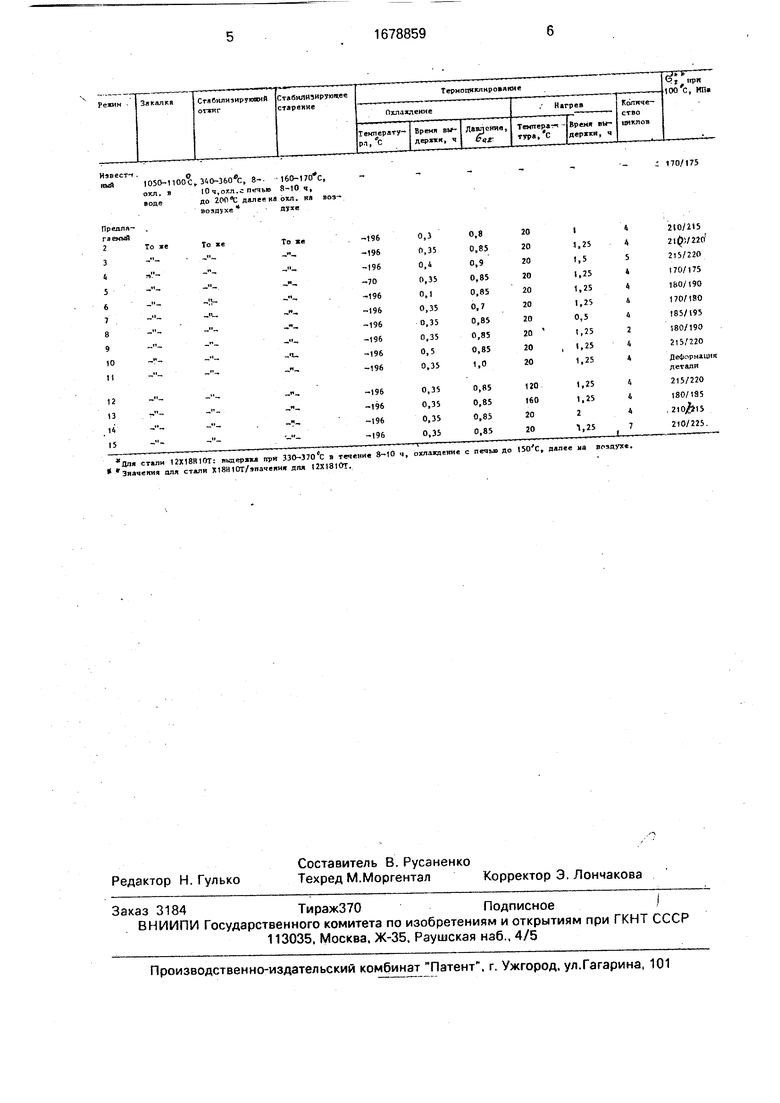

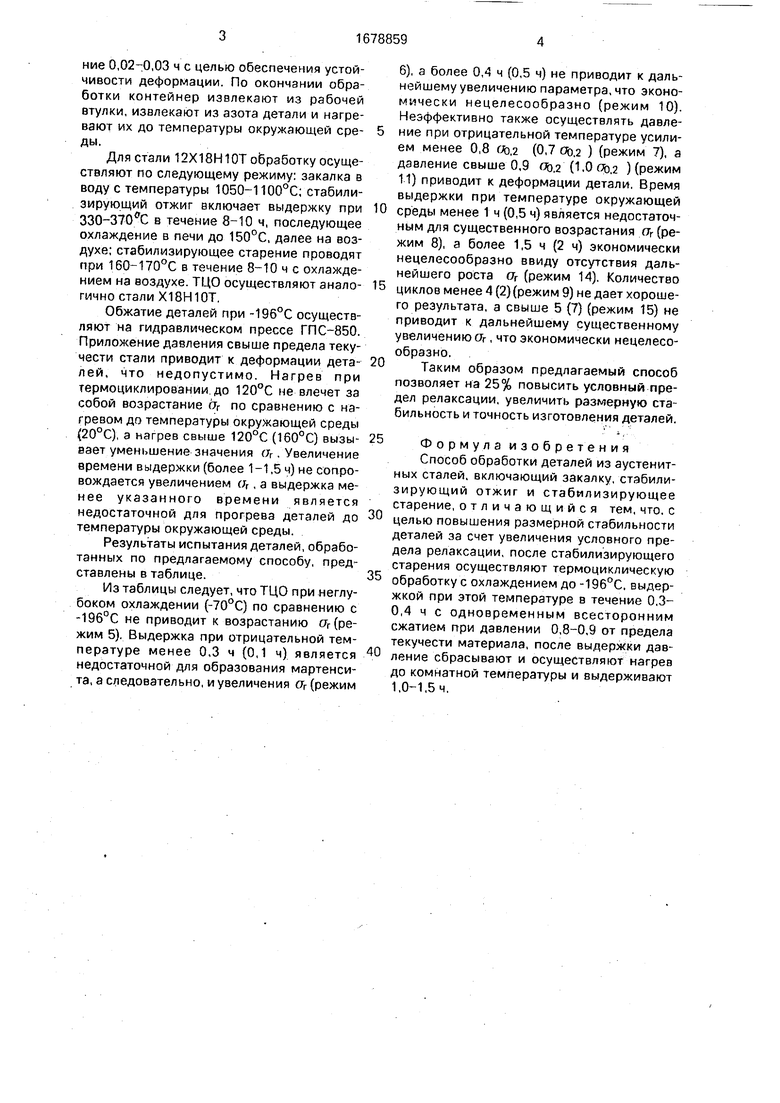

Результаты испытания деталей, обработанных по предлагаемому способу, представлены в таблице.

Из таблицы следует, что ТЦО при неглубоком охлаждении (-70°С) по сравнению с -196°С не приводит к возрастанию аг (режим 5). Выдержка при отрицательной температуре менее 0,3 ч (0,1 ч) является недостаточной для образования мартенсита, а следовательно, и увеличения GJ- (режим

6), а более 0,4 ч (0,5 ч) не приводит к дальнейшему увеличению параметра, что экономически нецелесообразно (режим 10). Неэффективно также осуществлять давление при отрицательной температуре усилием менее 0,8 оь,2 (0,7 оь,2 ) (режим 7), а давление свыше 0,9 Orj.2 (1.0 00.2 ) (режим 11) приводит к деформации детали, Время выдержки при температуре окружающей

среды менее 1 ч (0,5 ч) является недостаточным для существенного возрастания стг (режим 8), а более 1.5 ч (2 ч) экономически нецелесообразно ввиду отсутствия дальнейшего роста Or (режим 14). Количество

циклов менее 4 (2) (режим 9) не дает хорошего результата, а свыше 5 (7) (режим 15) не приводит к дальнейшему существенному увеличению 0г, что экономически нецелесообразно.

Таким образом предлагаемый способ позволяет на 25% повысить условный предел релаксации, увеличить размерную стабильность и точность изготовления деталей.

Формула изобретения

Способ обработки деталей из аустенит- ных сталей, включающий закалку, стабилизирующий отжиг и стабилизирующее старение, отличающийся тем, что. с

целью повышения размерной стабильности деталей за счет увеличения условного предела релаксации, после стабилизирующего старения осуществляют термоциклическую

обработку с охлаждением до -196°С. выдержкой при этой температуре в течение 0,3- 0,4 ч с одновременным всесторонним сжатием при давлении 0,8-0,9 от предела текучести материала, после выдержки давление сбрасывают и осуществляют нагрев до комнатной температуры и выдерживают 1,0-1,5 ч.

Режим

: 170/175

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЛИ ЗАГОТОВОК ИЗ СИЛУМИНА АК7 | 2008 |

|

RU2389821C2 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| Способ термической обработки порошковых силуминов | 1983 |

|

SU1154370A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ обработки деталей | 1985 |

|

SU1330185A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ДЕФОРМИРУЕМОГО СПЛАВА ВТ23 | 2013 |

|

RU2544322C1 |

| ДЕТАЛЬ ОБШИВКИ АВТОМОБИЛЬНОГО КУЗОВА ИЗ ЛИСТА СПЛАВА Al-Si-Mg, ПРИКРЕПЛЕННАЯ К СТАЛЬНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2336192C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ термической обработки крупногабаритных стальных плит | 1985 |

|

SU1280032A1 |

Изобретение относится к машиностроению, конкретно к способам изготовления прецизионных деталей из аустенигных сталей. Цель - повышение размерной стабильности деталей. Способ включает закалку, отжиг при 340-360°С 8-10 ч, старение при 160-170°С 8-10 ч, термоциклирование с ох лаждением до -196°С, выдержкой 0,3-0,4 ч, с обжатием при давлении 0,8-0,9 от предела текучести и нагрев до комнатной температу ры Способ позволяет увеличить условный предел релаксации и точность изготовления деталей. 1 табл.

„Г | всы1оЛ,э«мбо«Ь, 8 .

охл вЮч.оил.спечы 8-10 ч,

дллеекаохл. на °зволихе «

То е

То же

-.

9

10 11

12 13

. 15

« 1L- ГТ ГГ Г Г охл«дени« ДО 5° С. ял«

«ДЛ. ст«.и 12X18R1OT: ««цержы при ЗЗО-370 С т««ни« 8-1 W««M оля CT«IH 148H10T/M«.«-« Я I2X1810T.

| Способ обработки стальных изделий | 1981 |

|

SU985085A1 |

| Детали приборов высокоточные металлические | |||

| Стабилизация размеров термической обработкой | |||

| Рельсовый тормозной башмак | 1929 |

|

SU17535A1 |

| Категория деталей З.-М. | |||

| Изд-во стандартов, 1977 | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-06—Подача