Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления профилей излистовых заготовок труднодеформируемых сплавов.

Цель изобретения - повышение качества изготавливаемых профилей путем формообразования профилей в пластическом состоянии при равномерном нагреве и отводе тепла в зоне деформации, предупреждение процессе наклепа

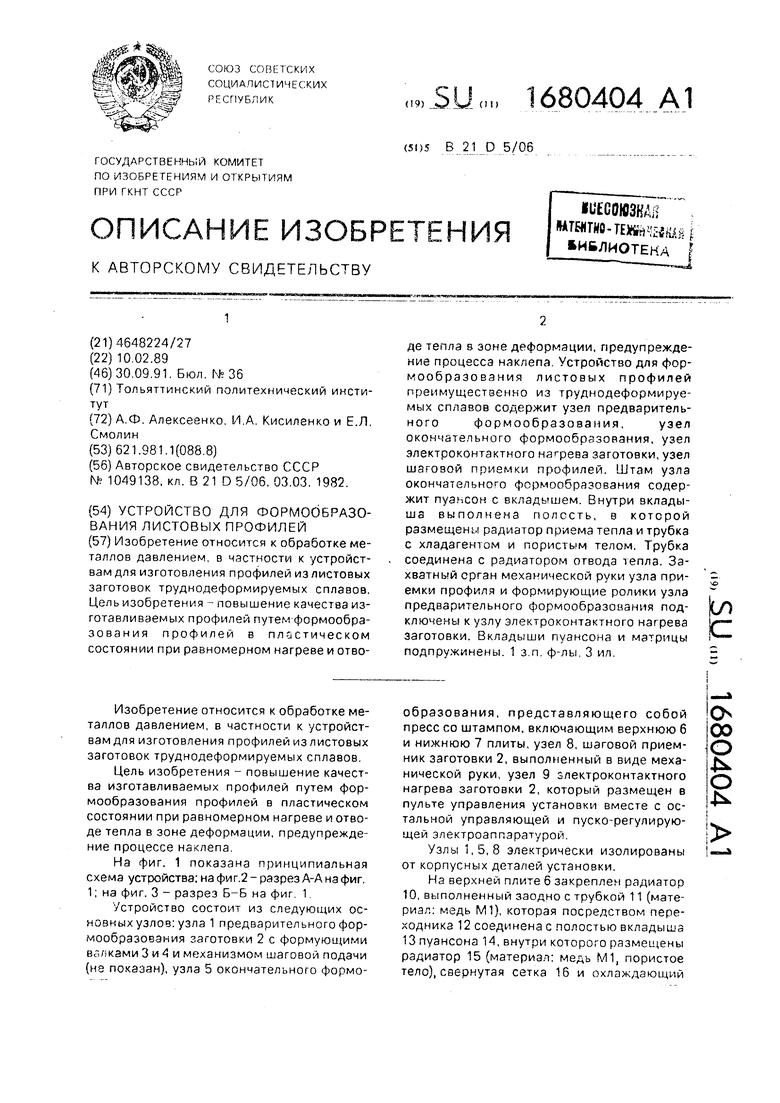

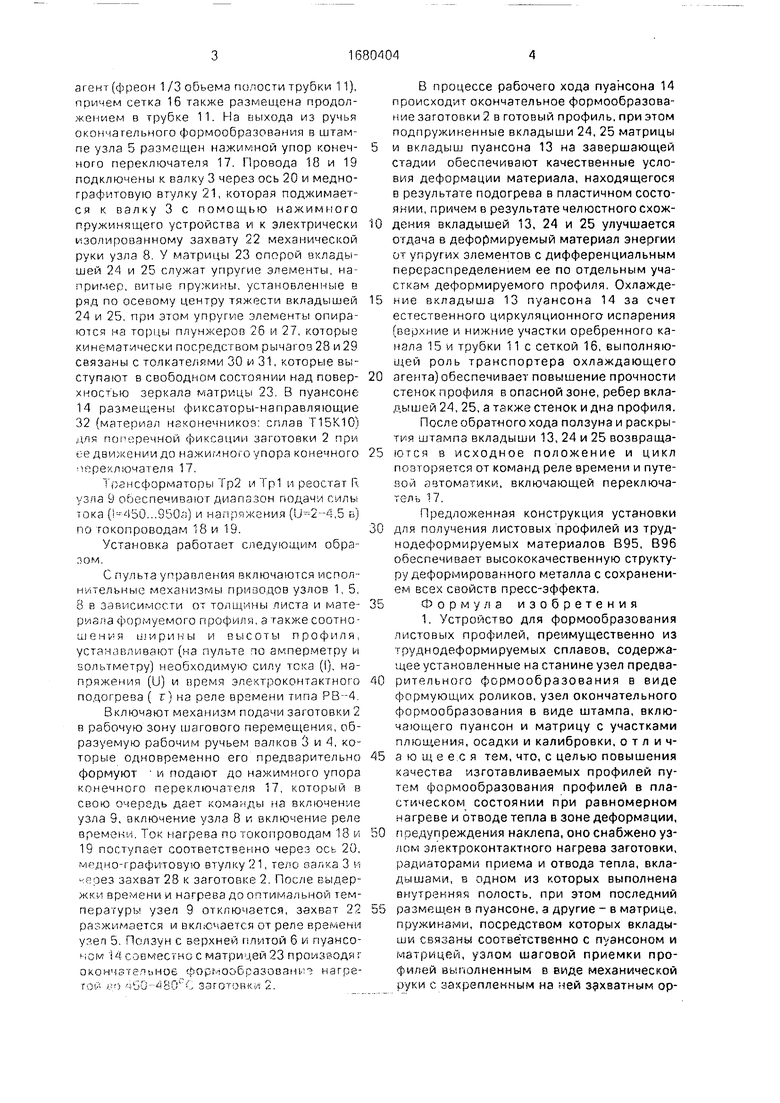

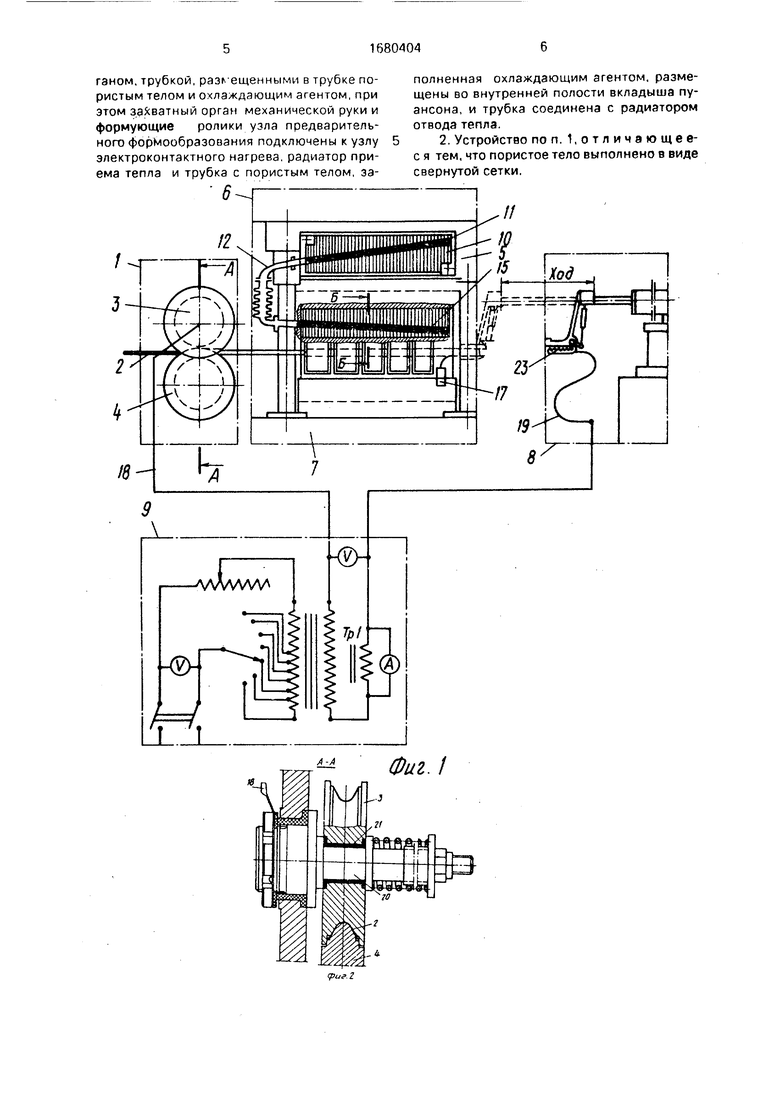

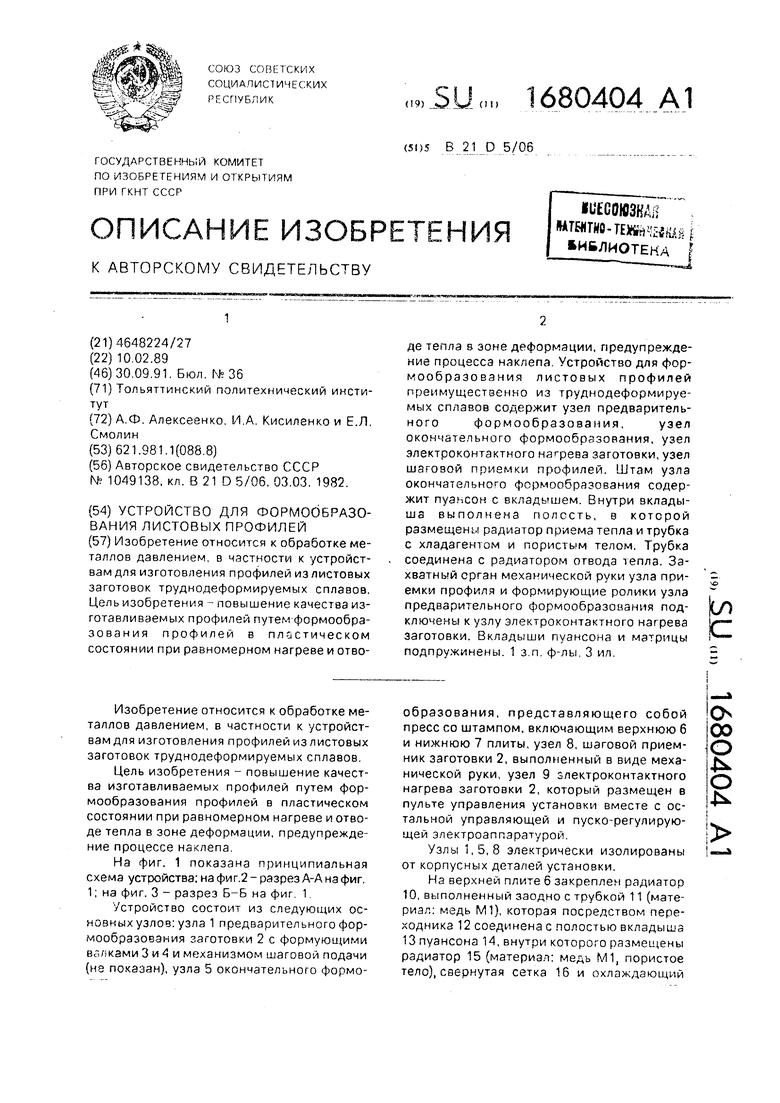

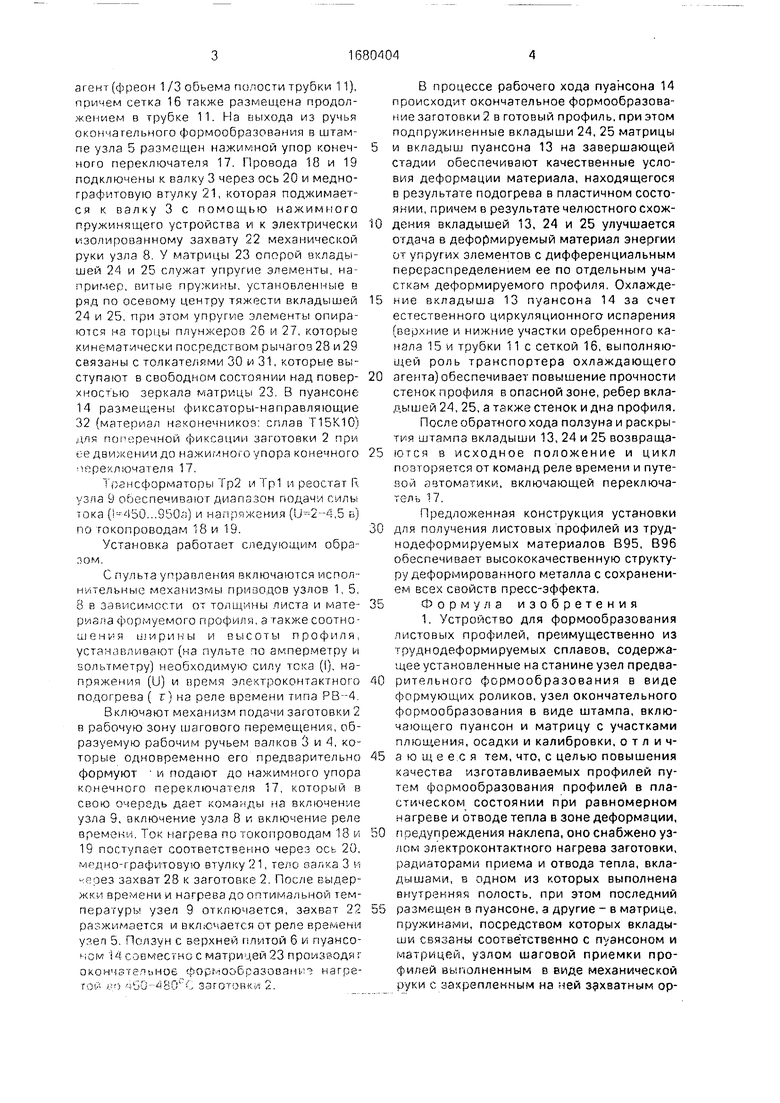

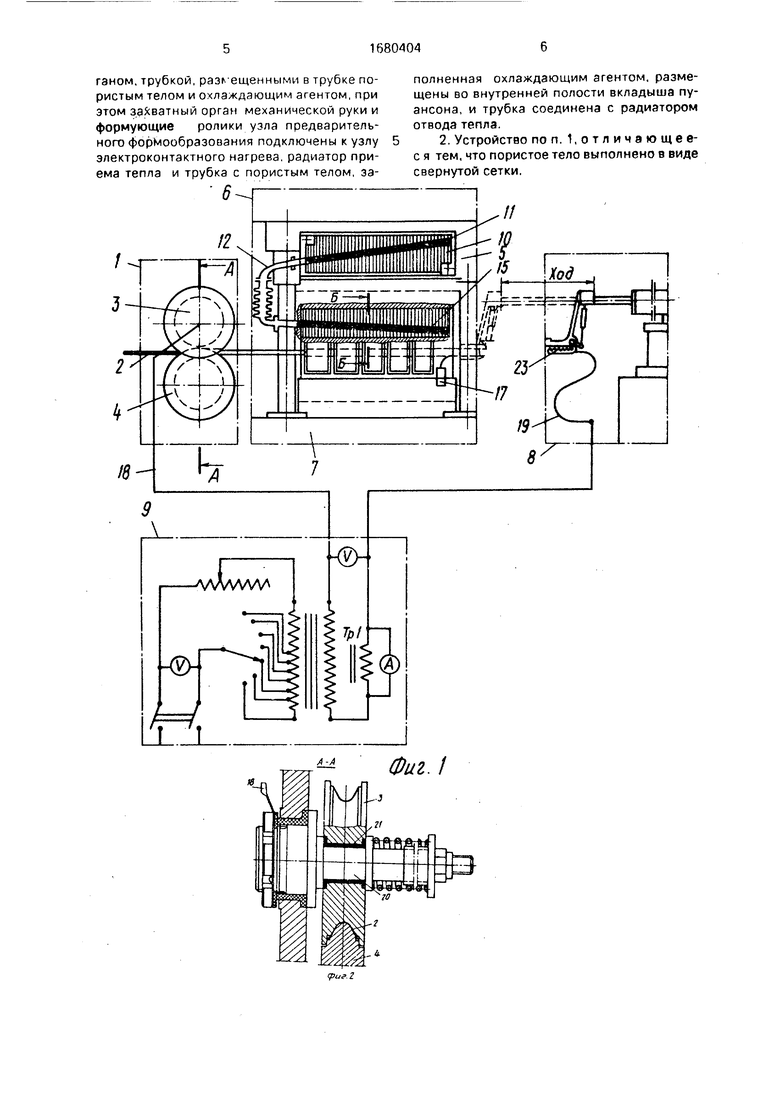

На фиг. 1 показана принципиальная схема устройства; на фиг.2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг 1

Устройство состоит из следующих основных узлов: узла 1 предварительного формообразования заготовки 2 с формующими ВсТ ками 3 и 4 и механизмом шаговой подачи (нэ показан), узла 5 окончательного формообразования, представляющего собой пресс со штампом, включающим верхнюю 6 и нижнюю 7 плиты, узел 8, шаговой приемник заготовки 2, выполненный в виде механической руки, узел 9 злектроконтактного нагрева заготовки 2, который размещен в пульте управления установки вместе с остальной управляющей и пуско-регулирую- щей электроаппаратурой

Узлы 1,5,8 электрически изолированы от корпусных деталей установки.

На верхней плите 6 закреплен радиатор 10, выполненный заодно с трубкой 11 (материал: медь М1), которая посредством переходника 12 соединена с полостью вкладыша 13 пуансона 14, внутри которого размещены радиатор 15 (материал: медь М1, пористое тело), свернутая сетка 16 и охлаждающий

о

00

о

ь

2

агент (фреон 1 /3 объема полости трубки 11), причем сетка 16 также размещена продолжением в трубке 11. На выхода из ручья окончательного формообразования в штампе узла 5 размещен нажимной упор конечного переключателя 17, Провода 18 и 19 подключены к валку 3 через ось 20 и медно- графитовую втулку 21, которая поджимается к валку 3 с помощью нажимного пружинящего устройства и к электрически изолированному захвату 22 механической руки узла 8 У матрицы 23 опорой вкладышей 24 и 25 служат упругие элементы, например, витые пружины, установленные в ряд по осевому центру тяжести вкладышей 24 и 25, при этом упруп/е элементы опираются на торцы плунжеров 26 и 27, которые кинематически посредством рычагоз 28 и 29 связаны с толкателями 30 и 31, которые выступают в свободном состоянии над поверхностью зеркала матрицы 23 В пуансоне 14 размещены фиксаторы-направляющие 32 (материал нгчонечникоз сплав Г15К101 для поперечной фиксации заготовки 2 при t,e движении до наживного упора конечного ерехлючателя 17.

1 ознсформатопы Тр2 и Тр1 и реостат R узла 9 обеспечивают диапазон подачи силь гока {|-4Ъ0...950а) и напряжения (U-2 - 1,5 ь) по гокопроводам 18 и 19.

Установка работает следующим обра

С пульта управления включаются испол - нательные механизмы приводов узлов 1, 5, 8 в зависимости от толщины аиста и материала формуемого профили, а также соотношения ширины и высоты профиля устанавливают (на пульте по амперметру и вольтметру) необходимую силу точа (I), напряжения (U) и время элечтроконтактного подогрева ( г) на реле времени типа РВ--4

Включают механизм подачи заготовки 2 в рабочую зону шагового перемещений, образуемую рабочим ручьем валков 3 и 4, которые одновременно его предварительно формуют и подают до нажимного упора конечного переключателя 17, который в свою очередь дает команды на включение узла 9, включение узла 8 и включение реле времени. Ток нагрева по юкопроводам 18 v, 19 поступает соответственно через ось 20, мрдно-графитовую втулку 21, теле оагг/а 3 и -°оез захват 28 к заготовке 2 После выдержки времени и нагрева до оптимальной темпера гуры узел 9 отключается, захват 22 разжимается и включается от реле времени 5 Ползун с верхней плитой 6 и пуачсо- ,ом И сэвмес но с матрицей 23 производя г окончзтепы-шь формообразование нагре- г у i bj ВО1 , зого онкл 2.

В процессе рабочего хода пуансона 14 происходит окончательное формообразование заготовки 2 в готовый профиль, при этом подпружиненные вкладыши 24, 25 матрицы

и вкладыш пуансона 13 на завершающей стадии обеспечивают качественные условия деформации материала, находящегося в результате подогрева в пластичном состоянии, причем в результате челюстного схож0 дения вкладышей 13, 24 и 25 улучшается отдача в деформируемый материал энергии от упругих элементов с дифференциальным перераспределением ее по отдельным участкам деформируемого профиля. Охлажде5 ние вкладыша 13 пуансона 14 за счет естественного циркуляционного испарения (верхние и нижние участки сребренного канала 15 и трубки 11 с сеткой 16, выполняющей роль транспортера охлаждающего

0 агента) обеспечивает повышение прочности стенок профиля в опасной зоне, ребер вкладышей 24, 25, а также стенок и дна профиля. После обратного хода ползуна и раскрытия штампа вкладыши 13, 24 и 25 возвраща5 ются в исходное положение и цикл поз оряется от команд реле времени и путе- зои автоматики, включающей переключатель 17,

Предложенная конструкция установки

0 для получения листовых профилей из труднодеформируемых материалов В95, В96 обеспечивает высококачественную структуру деформированного металла с сохранением всех свойств пресс-эффекта,

5Формула изобретения

1, Устройство для формообразования листовых профилей, преимущественно из труднодеформируемых сплавов, содержащее установленные на станине узел предва0 рительного формообразования в виде формующих роликов, узел окончательного формообразования в виде штампа, включающего пуансон и матрицу с участками плющения, осадки и калибровки, о т л и ч5 а ю щ е е с я тем, что, с целью повышения качества изготавливаемых профилей путем формообразования профилей в пластическом состоянии при равномерном нагреве и отводе тепла в зоне деформации,

0 поедупреждения наклепа, оно снабжено узлом электроконтактного нагрева заготовки, радиаторами приема и отвода тепла, вкладышами, в одном из которых выполнена внутренняя полость, при этом последний

5 размещен в пуансоне, а другие - в матрице, пружинами, посредством которых вкладыши связаны соответственно с пуансоном и матрицей, узлом шаговой приемки профилей выполненным в виде механической оуки с закрепленным на ней захватным органом. трубкой, размещенными в трубке пористым телом и охлаждающим агентом, при этом захватный орган механической руки и формующие ролики узла предварительного формообразования подключены к узлу электроконтактного нагрева, радиатор приема тепла и трубка с пористым телом, заполненная охлаждающим агентом, размещены во внутренней полости вкладыша пуансона, и трубка соединена с радиатором отвода тепла.

2. Устройство по п. 1,отличающее- с я тем, что пористое тело выполнено в виде свернутой сетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1996 |

|

RU2094155C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2101124C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ПРЕССАХ | 2000 |

|

RU2211103C2 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ГИДРОПРЕССАХ | 1992 |

|

RU2021055C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛИ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С В ОДНОМ ШТАМПЕ | 2015 |

|

RU2635990C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1993 |

|

RU2090286C1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления профилей из листовых заготовок труднодеформируемых сплавов. Цель изобретения - повышение качества изготавливаемых профилей путем формообра- зования профилей в пластическом состоянии при равномерном нагреве и отводе тепла в зоне деформации, предупреждение процесса наклепа Устройство для фор- мообразования листовых профилей преимущественно из труднодеформируемых сплавов содержит узел предварительного формообразования. узел окончательного формообрззования, узел электроконтактного нагрева заготовки, узел шаговой приемки профилей. Штам узла окончательного формообразования содержит пуансон с вкладышем. Внутри вкладыша выполнена полссть, в которой размещены радиатор приема тепла и трубка с хладагентом и пористым телом. Трубка соединена с радиатором отвода тепла. Захватный орган механической руки узла приемки профиля и формирующие ролики узла предварительного формообразования подключены к узлу электроконтактного нагрева заготовки. Вкладыши пуансона и матрицы подпружинены. 1 з п ф-лы 3 ил сл С

Фиг. /

Б-В

Фиг.Ъ

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-09-30—Публикация

1989-02-10—Подача