Изобретение относится к холодной листовой штамповке, а именно к технологии дваухугловой гибки деталей из листового металла.

Цель изобретения - снижение трудоемкости процесса за счет упрощения перенастройки на различные типоразмеры и материалы заготовок.

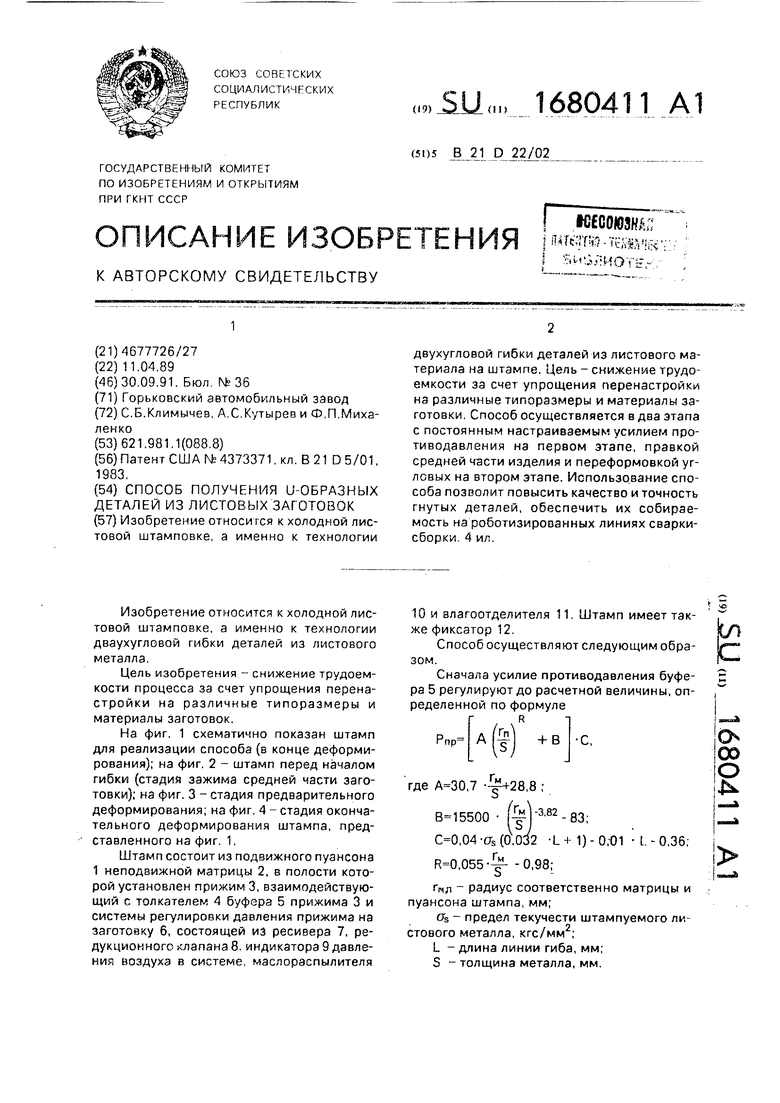

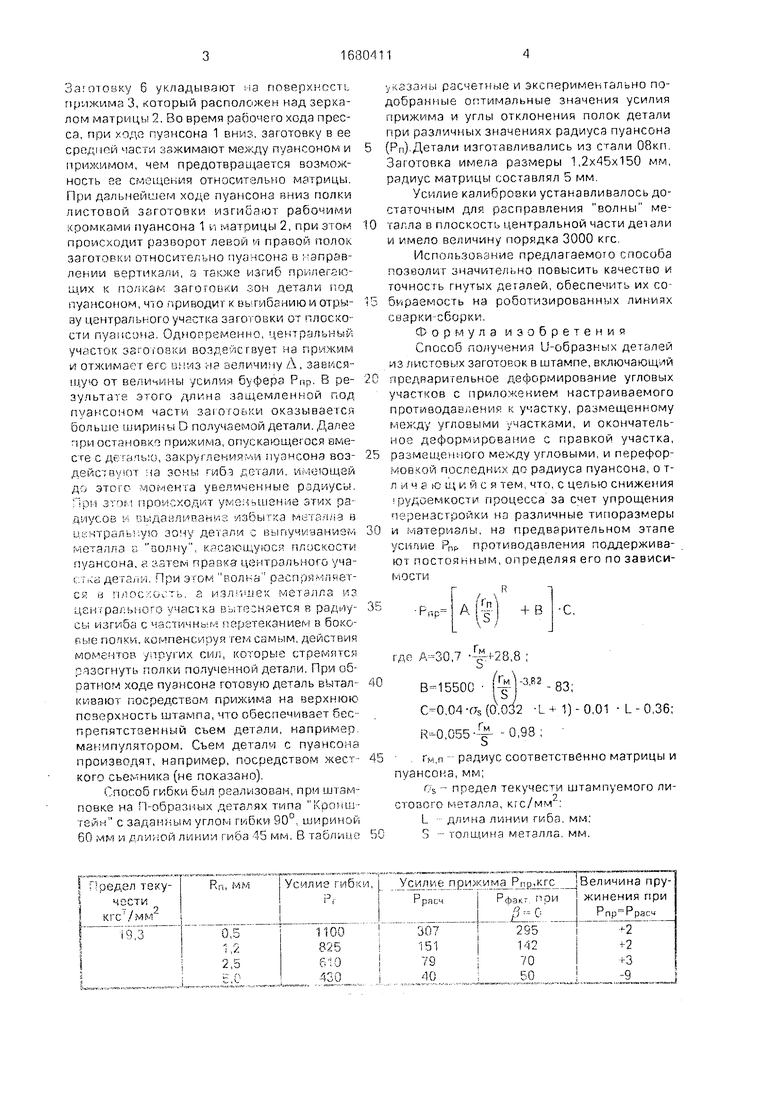

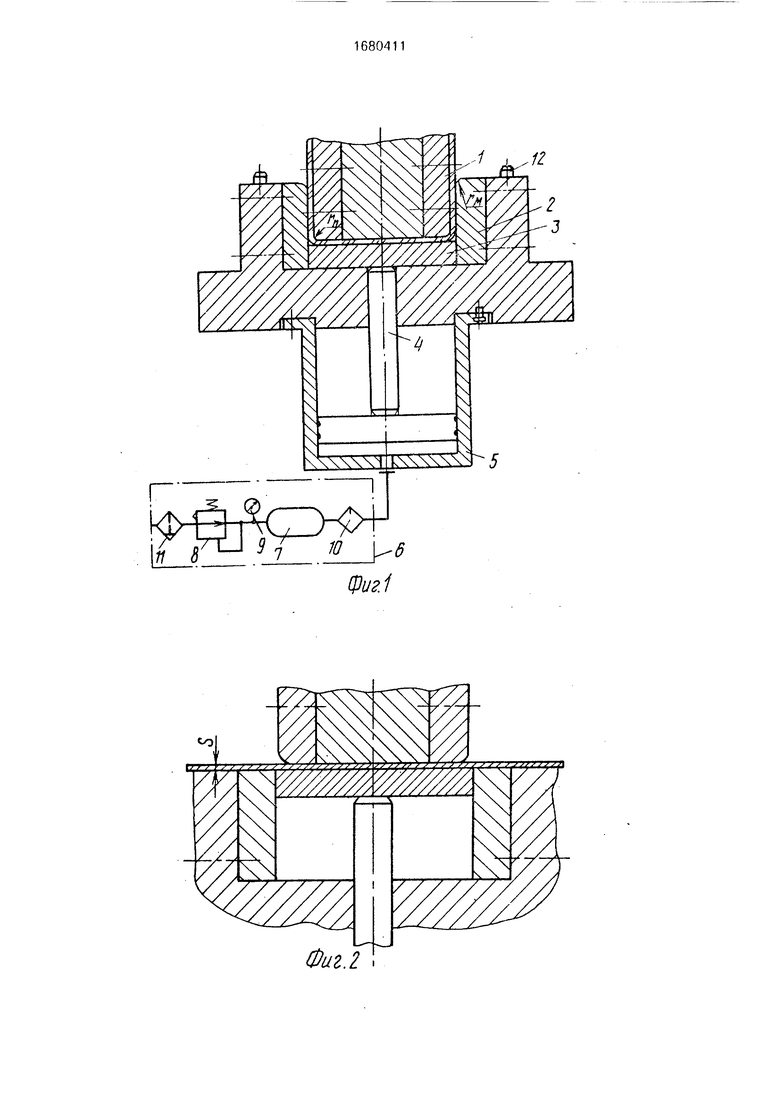

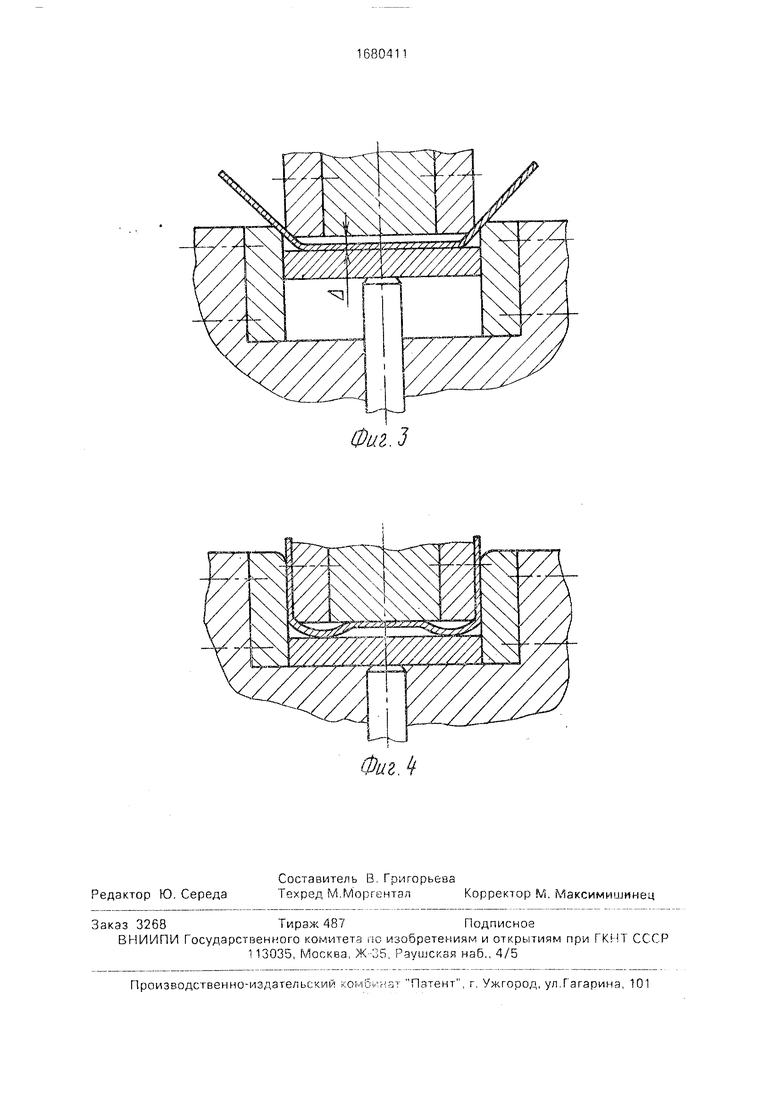

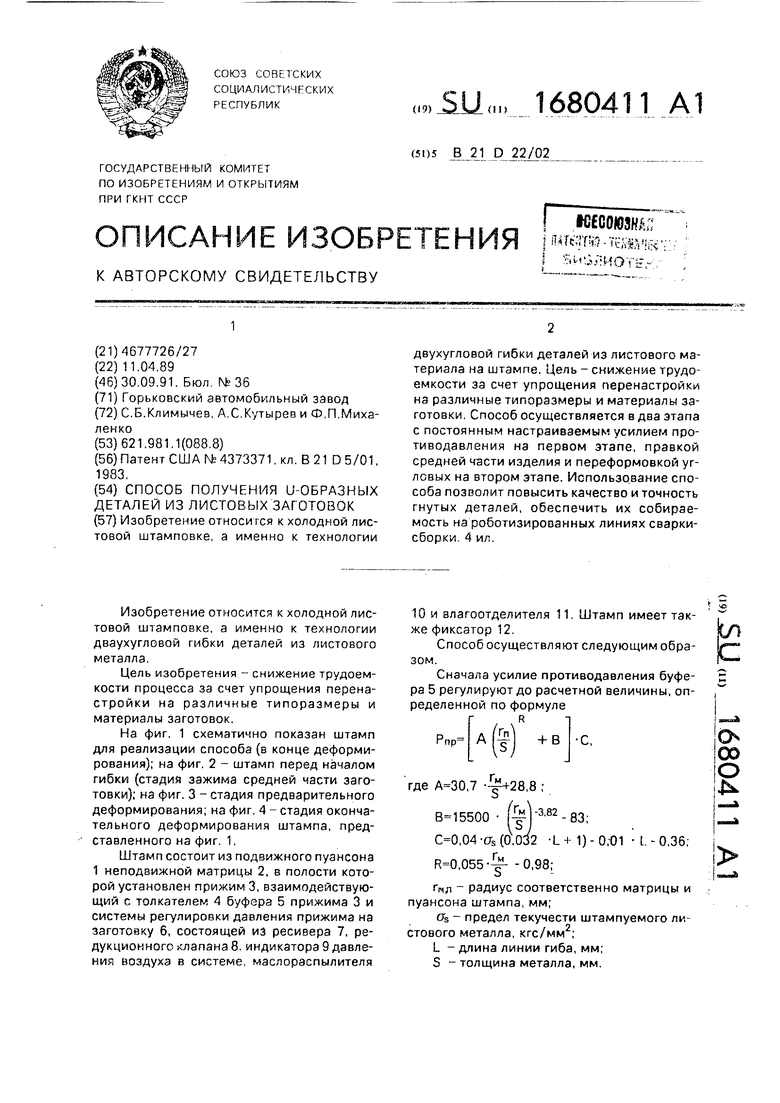

На фиг, 1 схематично показан штамп для реализации способа (в конце деформирования); на фиг. 2 - штамп перед началом гибки (стадия зажима средней части заготовки); на фиг. 3 - стадия предварительного деформирования; на фиг. 4 - стадия окончательного деформирования штампа, представленного на фиг. 1.

Штамп состоит из подвижного пуансона 1 неподвижной матрицы 2, в полости которой установлен прижим 3, взаимодействующий с толкателем 4 буфера 5 прижима 3 и системы регулировки давления прижима на заготовку 6, состоящей из ресивера 7, редукционного клапана 8. индикатора 9 давления воздуха в системе, маслораспылителя

10 и влагоотделителя 11. Штамп имеет также фиксатор 12.

Способ осуществляют следующим образом.

Сначала усилие противодавления буфера 5 регулируют до расчетной величины, определенной по формуле R

(Л

С

пр

А|

О

+ в

с,

где ,7 ,8 ; В 15500 -3.82

-83;

О 00

о

4

,04 -as (0,032 -L + 1) - 0,01 I - 0,36, , -0,98;

- радиус соответственно матрицы и пуансона штампа, мм;

0S предел текучести штампуемого листового металла, кгс/мм2;

L - длина линии гиба, мм;

S - толщина металла, мм.

2arOIOBKV 6 укладывают а поврруносп прижима 3, который расположен над зеркалом матрицы 7. Во время рабочею хода пресса, при ходе гучнсона 1 в ни с заготовку в ее сре/:нои асги нажимают пуансоном и прижимом, чем предотвращается возможность е смощемия относительно матрицы При дальнейшем ходе пуансона вниз полки листовой заготовки изгмсают рабочими (.ромками пуансона 1 ,, матрицы 2, при происходит разворот левой м правой полок заготовки относитея1но пуа icons в зпрэв- лении вертикали, з также изгиб пр легсн 1 ьлих к no/if;aiv заготовки он детали под пуансоном, что приводит ьы/1б ниюиогры- dy цантральюго участка ззгоювки от плоско сти nva.scoHa Одновременно центральные участок oa-oio KH возле/it гаует на и отжимает егс инчз J зетичичу А, завкся- шую от вегичигты усилия буфера Рг,р В ре- syibTa t- этого длина заземленной под гр/аисоном части заюгоьки оказывавши больше ширины D получаемой детали Далее при остановка прижима опускающегося аме- сге с Д1 dive, закр /гтен я ч 1 пуоч,-,очз воз- действ ior а эочы гибо и юющей до этот юмен.а увеп| енчые рзд.к/сы оч npo / xonjAT чтение эгмч ра дчусиБ т ,,. /5зЬыг, а в 1.- 1раЛь ую 3Q -i . выпуч) ван ио -.. метрлла золну1 плоскости пуансича, с1 ;5там чрявка цептрэпь.ного уча- чс,др|3л i Приэго -1 голг-о етС/7 d Ч С , ./. liSK МСЫЛГЗ Т

цен.ра; biioro чэстка вытесняется в радпу сь, изгиба с 1- г (ичнь п р8теканиег в бокс гые попки. (,/ иур действич моментов yryiих си/,, коюрыз стремятся ;:тзогнуть полки попучечнои детаги При об сатиом ходе пуансона готовую деталь вытал кивают посредством прижима на верхнюю поверхность штампа, что обеспечивает бес препятствекный съем , например манипулятором. Съегч детали с пуансона производят, например, посредством чес 1 кого (не показано)

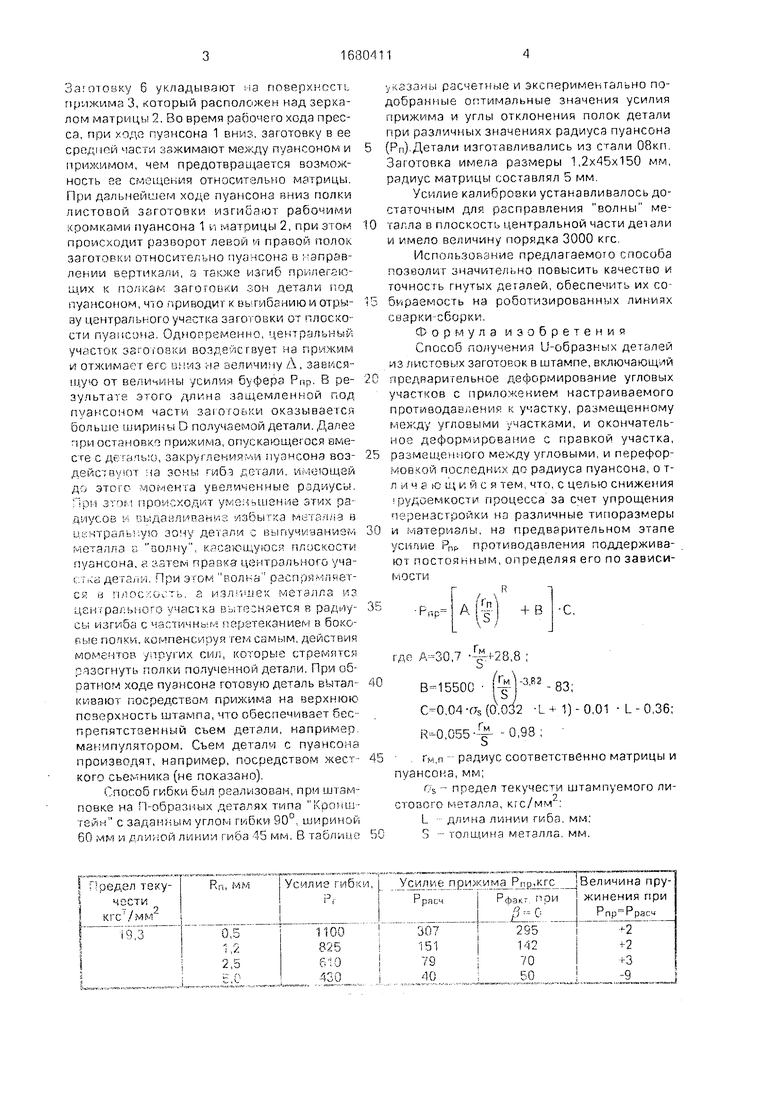

Гпособ гибки был осализован при штам повке на Ч-образьых деталях типа Коомш гсйн с задамьым углом П .бки 90° шириной 6П ,лм и усл /и.ой гиоа 1Ь мм В гзЬпиа

рйс етные и эксперимеьгалоно подобранные or-тимальные значения усилия прижима и углы отклонения полок детали пои различных значениях радиуса пуансона

(Рп) Детали изготавливались из 08кп Заюговка имелз размеры 1,2x45x150 мм радиус матрицы составлял 5 мм

Усилие калибровки устанавливалось достаточным для расправления волны ме0 га/1 па в плоскость центральной части детали и имело величину порядка 3000 кгс

Использование- предлагаемого способа поэнолм1 значительно повысить качество и точность гнутых деталей обеспечить их со

j бираемость на роботизированных линиях сварки сборки

Формула изобретения Способ получения U-образных деталей из листовых заготовок в штампе, включающ чй

С трсдваригельное деформирование угловых участков с приложением настраиваемого протйводав е ир к участку, размещенному между угловыми ,частками, и окончательно ) деформирование с правкой участка,

Ь размещенного между угловыми и перефор- -ловчой псс едни- дс радиуса пуансона, о т- г и « с ic щ и и с я тем что с целью снижения руд емкости процесса за счет упрощения Перенастройки на различные типоразмеры

0 и материалы на предварительном этапе уситие Рпр противодавления поддерживают постоянным, определяя его по зависимости

R

Рпс А

/Гп

S;

+ В

с

Гм

где А-30,7 ,8 ,

В-15500 |)382-83,

С-0 04 -f7s (0 032 L - 1) - 0,01 L - 0 36;

R -0,055 - -0,98 ,

rf/- п радиус соответс гвенно матрицы и пуансона, мм,

гs - предел текучести штампуемого листового , к, с/мм

L длина линии гиба мм

S толщина металла мм

11

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ДЕТАЛЕЙ КОРЫТООБРАЗНОГО СЕЧЕНИЯ | 1997 |

|

RU2122479C1 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2522973C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| ШТАМП ДЛЯ ГИБКИ ДЕТАЛЕЙ КОРЫТООБРАЗНОГО СЕЧЕНИЯ | 1997 |

|

RU2122480C1 |

| Способ изготовления полых изделий из листового металла | 1982 |

|

SU1087228A1 |

| Штамп для одноугловой гибки профилей | 1986 |

|

SU1368063A1 |

Изобретение относится к холодной листовой штамповке, а именно к технологии двухугловой гибки деталей из листового материала на штампе. Цель - снижение трудоемкости за счет упрощения перенастройки на различные типоразмеры и материалы заготовки. Способ осуществляется в два этапа с постоянным настраиваемым усилием противодавления на первом этапе, правкой средней части изделия и переформовкой углевых на втором этапе. Использование способа позволит повысить качество и точность гнутых деталей, обеспечить их собираемость на роботизированных линиях сварки- сборки 4 ил.

to

Фиг.2

Фиг. J

| Патент США Ms 4373371, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1989-04-11—Подача