Изобретение относится к области обработки металлов давлением и может быть использовано для повышения точности гибки листовых заготовок.

Известны штампы для гибки, содержащие устройство для калибровки деталей в конце хода ползуна пресса [1]. Устройство приводится в действие рычажным механизмом. Недостатком таких штампов является несогласованность кинематики калибрующего устройства и перемещения краев заготовки. Последние проскальзывают относительно калибровочных вставок, в результате скругленные участки детали утоняются, а натяжение стенок детали недостаточно для устранения их неплоскостности.

Известны штампы для гибки, содержащие поворотный механизм перемещения полуматриц [2] . Совместно с полуматрицами перемещаются края заготовки, что позволяют исключить утонение материала. Данный источник является прототипом, его недостаток - непригодность поворотного механизма для перемещения полуматриц при гибке деталей корытообразного сечения.

Техническая задача, которую решает изобретение, - повышение качества деталей корытообразного сечения и уменьшение усилия штамповки путем оптимизации кинематики механизмов, обеспечивающих совместное перемещение полуматриц и краев заготовки.

Поставленная задача достигается тем, что в штампе, содержащем полуматрицы и прижимы, механизм их перемещения и механизм возврата в исходное положение, полуматриц и прижимы установлены с возможностью перемещения перпендикулярно ходу пресса, основного - под действием сил натяжения, возникающих при изгибе заготовки до достижения требуемого угла изгиба, и дополнительного - от механизма их перемещения, выполненного в виде клиновой пары, рабочие плоскости которых выполнены под углом, равным углу изгиба заготовки.

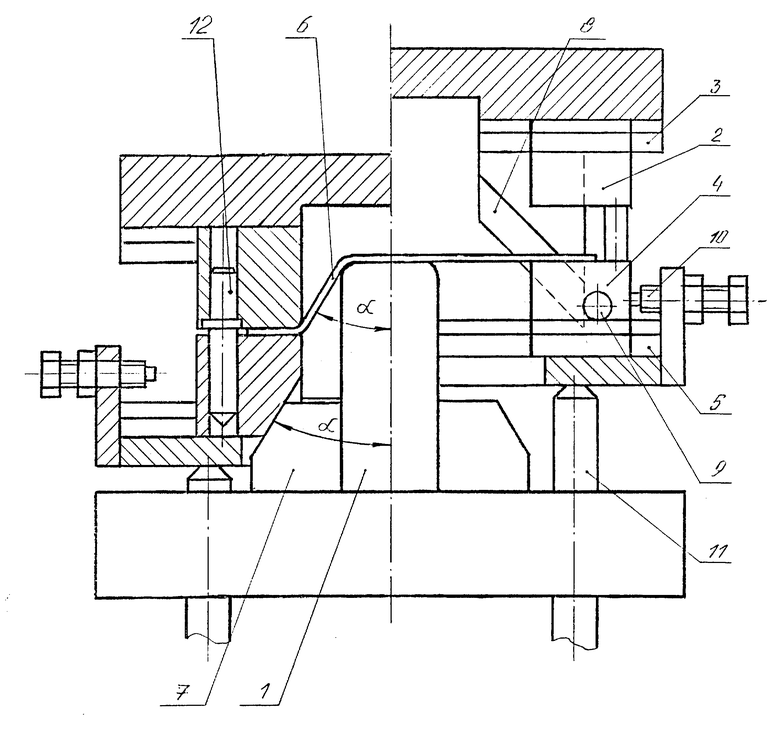

Сущность изобретения поясняется чертежом, на котором показаны штамп и заготовка в начале гибки и в конце (слева). Штамп содержит пуансон 1, полуматрицы 2, установленные в направляющих пазах 3 верхней плиты, прижимы 4, установленные в направляющих пазах 5 подвижной плиты, тянущую ленту 6, в качестве которой использована изгибаемая заготовка 7, обратные клинья 8, цапфы 9, установленные на прижимах 4, упоры 10, толкатели буфера 11, направляющие колонки 12, связывающие полуматрицы 2 и прижимы 4.

Штамп работает следующим образом.

Заготовка укладывается на пуансон 1 и прижимы 4. При ходе верхней плиты вниз установленные на ней полуматрицы 2 прижимают края заготовки к прижимам и сообщают им перемещения по ходу ползуна пресса, преодолевая противодавление толкателей буфера 11. Заготовка изгибается о кромки пуансона и полуматриц, в ней возникают силы натяжения, которые перемещают полуматрицы перпендикулярно ходу ползуна пресса. Когда угол изгиба заготовки α достигает требуемого значения, начинается взаимодействие прижимов 4 и клиньев 7, плоскости их контакта также имеют угол наклона, равный α, поэтому дальнейшее результирующее перемещение прижимов направлено вдоль стенок изогнутой детали. Совместно с прижимами перемещают края заготовки, которые удерживаются силами трения между полуматрицами и прижимами. В результате происходит пластическое растяжение стенок детали, устраняется их неплоскостность без приложения к ним нормального давления.

При обратном ходе ползуна пресса готовая деталь движется вверх вместе с полуматрицами 2 и прижимами 4. Последние останавливаются на уровне пуансона, а полуматрицы продолжают двигаться вместе с верхней плитой. Установленные на ней обратные клинья 8 взаимодействуют с цапфами 9 прижимов и отводят прижимы и связанные с ними колонками 12 полуматрицы до положения, ограниченного упорами 10. Конструкция штампа обеспечивает гибку деталей без утонения благодаря тому, что заготовка не проскальзывает по кромкам полуматриц, поскольку механизм перемещения последних содержит в качестве тянущей ленты саму заготовку. Натяжение заготовки при этом минимально, оно определяется в направляющих полуматриц и прижимов. Перемещение полуматриц и прижимов клиньями 7 в конце процесса штамповки вызывает пластическое растяжение стенок детали, ее радиусные части в это время не подвергаются утонению, поскольку углы наклона стенок не изменяются, а силы трения, приложенные к заготовке, удерживают ее от проскальзывания относительно полуматриц и прижимов.

Пример. Листовые заготовки толщиной S = 1 мм необходимо согнуть в корытообразный профиль длиной L = 500 мм, ширина каждого из зажатых краев B = 40 мм, внутренние радиусы гибки r = 2 мм.

Задаем величину давления прижима p = 0,1σS. Согласно формуле Е.А.Попова растягивающие напряжения в стенках детали в конце гибки в случае перетягивания материала через матрицы составляют

Подставляя коэффициент трения μ = 0,1 и прочие значения величин, входящих в формулу, получаем σ = 1,1σS. Следовательно, стенки детали в конце гибки получают пластическое растяжение. При заданном давлении прижима p = 0,1σS, напряжении текучести σS = 200 МПа и размерах детали усилие штамповки составляет

P = 2BLp + 2SLσScosα = 970кН.

Увеличив коэффициент трения при зажиме краев заготовки до 0,2, можно штамповать данную деталь с давлением прижима p = 0,05σS. Усилие штамповки составляет в этом случае 570 кН.

По сравнению с предлагаемым штампом правка в конце гибки стенок детали нормальным давлением требует приложения большего усилия. Давление правки тонкого материала согласно справочным данным составляет 5 - 10 кг/мм2. Отклонение толщины материала от номинального значения отражается на качестве правки нормальным давлением и не влияет на работу предлагаемого штампа.

Источники информации

1. Авт.св. 1750791, кл. B 21 D 22/02, 1992.

2. Авт.св. 1750788, кл. B 21 D 22/02, 1992 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ДЕТАЛЕЙ КОРЫТООБРАЗНОГО СЕЧЕНИЯ | 1997 |

|

RU2122479C1 |

| ШТАМП ДЛЯ П-ОБРАЗНОЙ ГИБКИ | 1994 |

|

RU2078634C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗ ПРУТКА ДЕТАЛЕЙ С ПОЛОСТЬЮ | 2002 |

|

RU2219011C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2009 |

|

RU2423199C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ НА МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 1994 |

|

RU2077402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 2004 |

|

RU2267373C2 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

Изобретение относится к обработке металлов давлением и может быть использовано для повышения точности гибки листовых заготовок. Изобретение решает задачу повышения качества деталей корытообразного сечения и уменьшения усилия штамповки путем оптимизации кинематики механизмов, обеспечивающих совместное перемещение полуматрац и краев заготовки. Штамп содержит полуматрицы и прижимы, установленные с возможностью перемещения перпендикулярно ходу ползуна пресса, основной и дополнительный механизм их перемещения, а также механизм возврата в исходное положение и отличается тем, что в основном механизме перемещения полуматриц и прижимов использована изгибаемая заготовка в качестве тянущей ленты, а дополнительный механизм содержит клиновые пары с рабочими плоскостями, параллельными стенкам готовой детали. 1 ил.

Штамп для гибки деталей корытообразного сечения, содержащий полуматрицы и прижимы, механизм их перемещения и механизм возврата в исходное положение, отличающийся тем, что полуматрицы и прижимы установлены с возможностью перемещения перпендикулярно ходу пресса, основного - под воздействием сил натяжения, возникающих при изгибе заготовки до достижения требуемого угла изгиба заготовки, и дополнительного - от механизма их перемещения, выполненного в виде клиновой пары, рабочие плоскости которых выполнены под углом, равным углу изгиба заготовки.

| Штамп для гибки скоб и калибровки их угловых частей | 1990 |

|

SU1750791A1 |

| Штамп для гибки деталей типа скоб | 1989 |

|

SU1750788A1 |

| Штамп для гибки П-образных скоб | 1985 |

|

SU1291242A1 |

| US 3859834 A, 14.01.75 | |||

| Скворцов Г.Д | |||

| Основы конструирования штампов для холодной штамповки | |||

| М.: Машиностроение, 1972, с.73, | |||

Авторы

Даты

1998-11-27—Публикация

1997-01-30—Подача