Изобретение относится к обработке металлов давлением и может быть использовано при накатке резьбы на заготовках.

Целью изобретения является расширение технологических возможностей за счет обеспечения накатывания различных типоразмеров резьб.

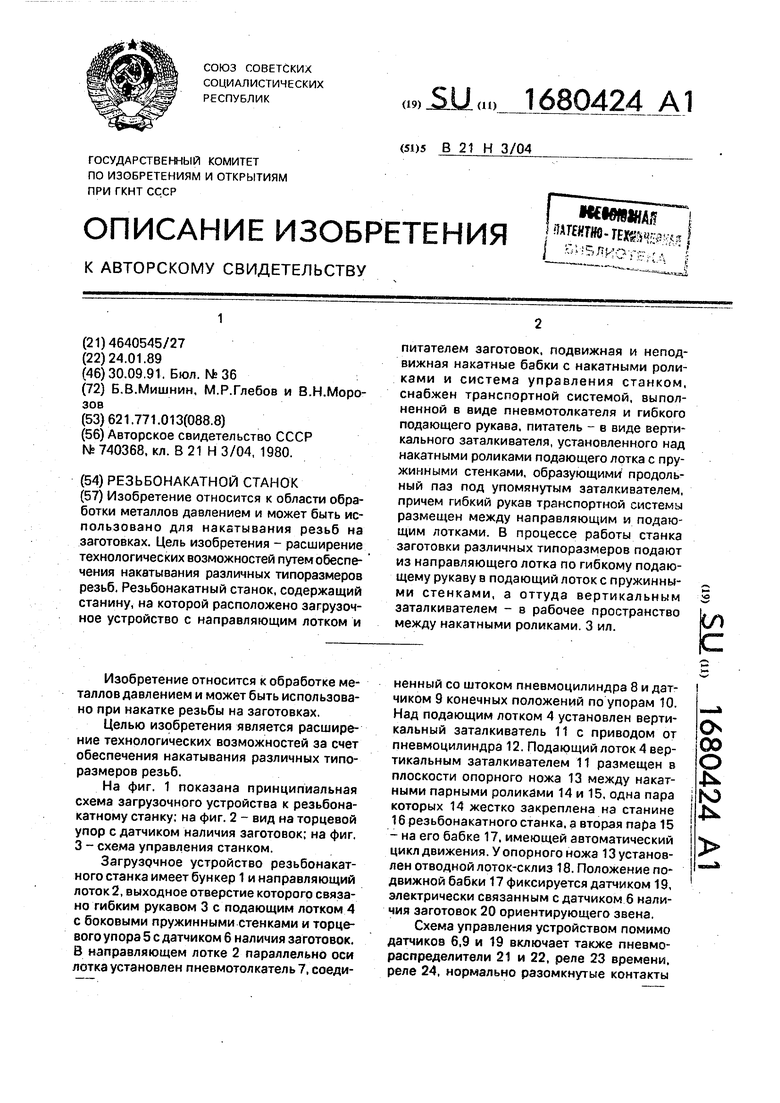

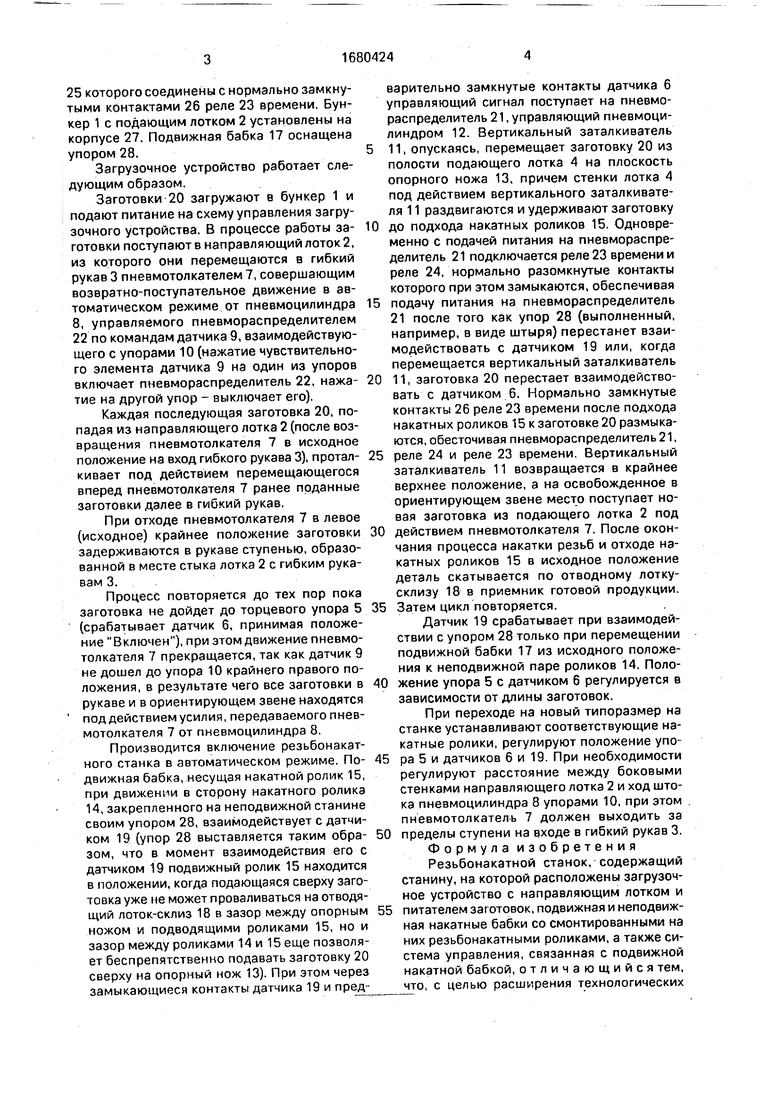

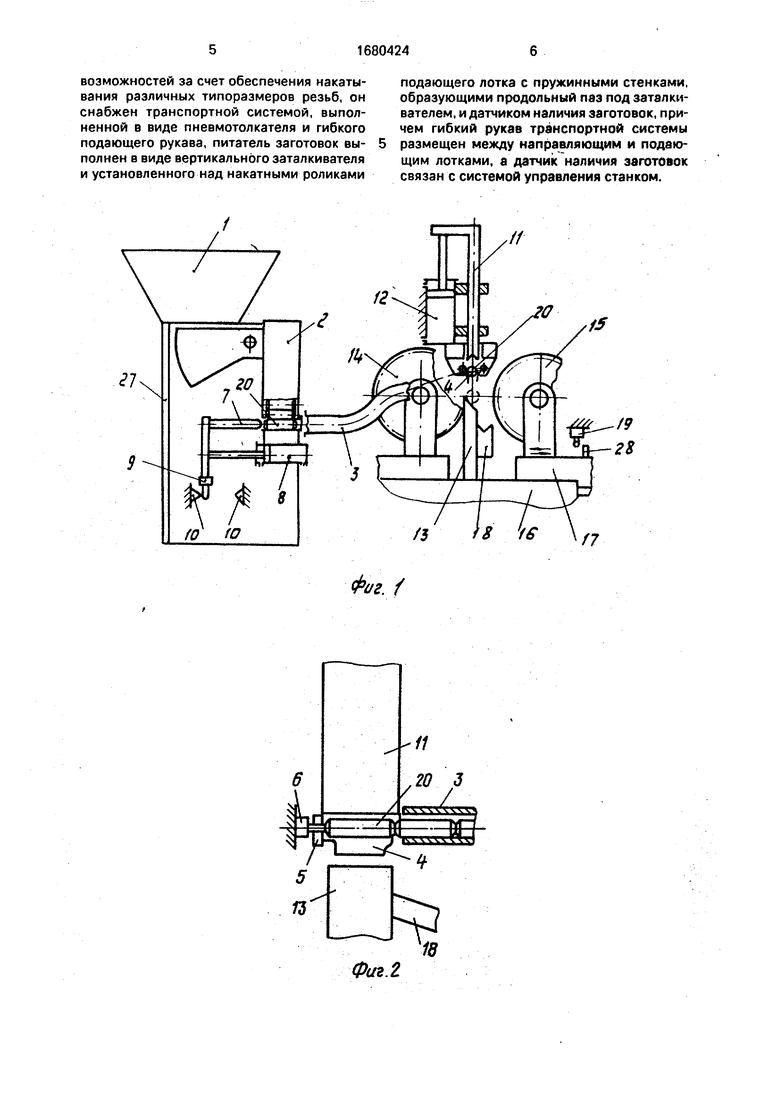

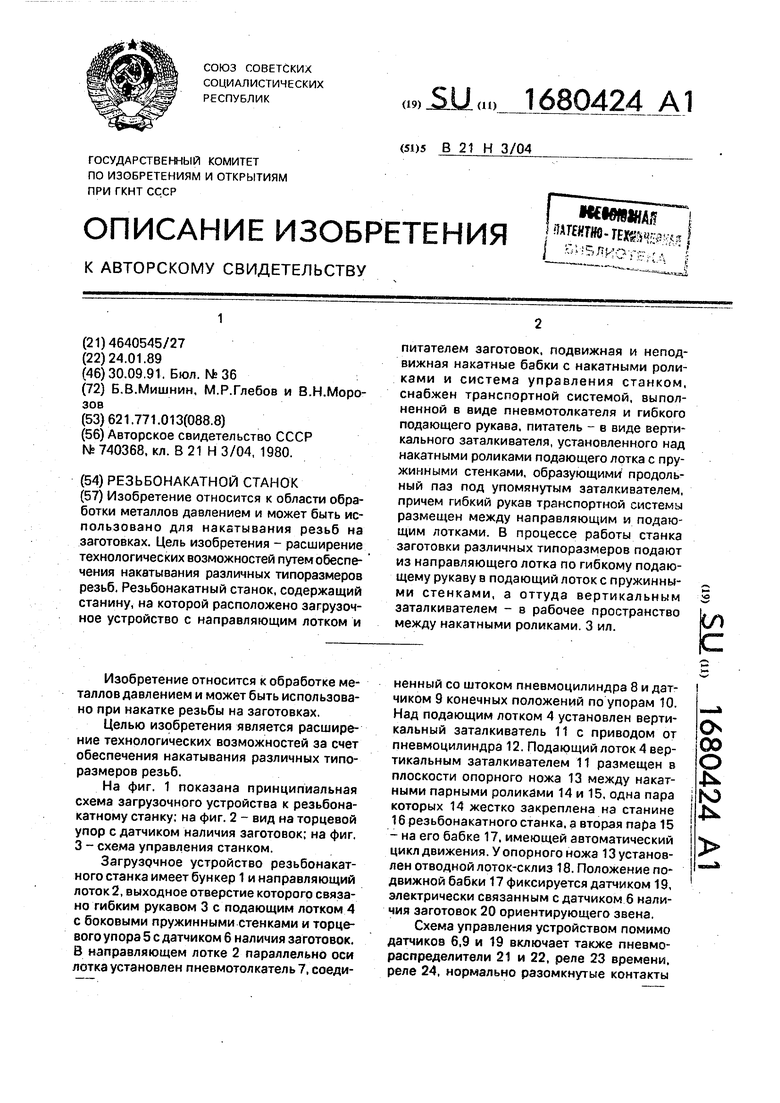

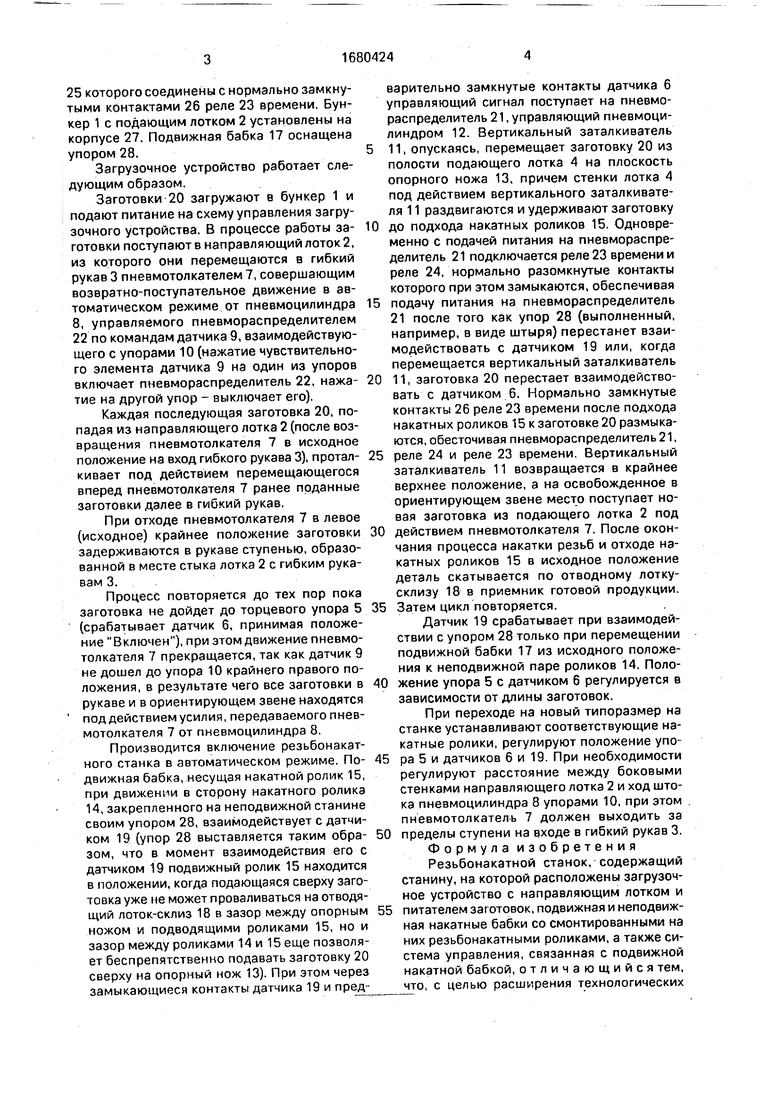

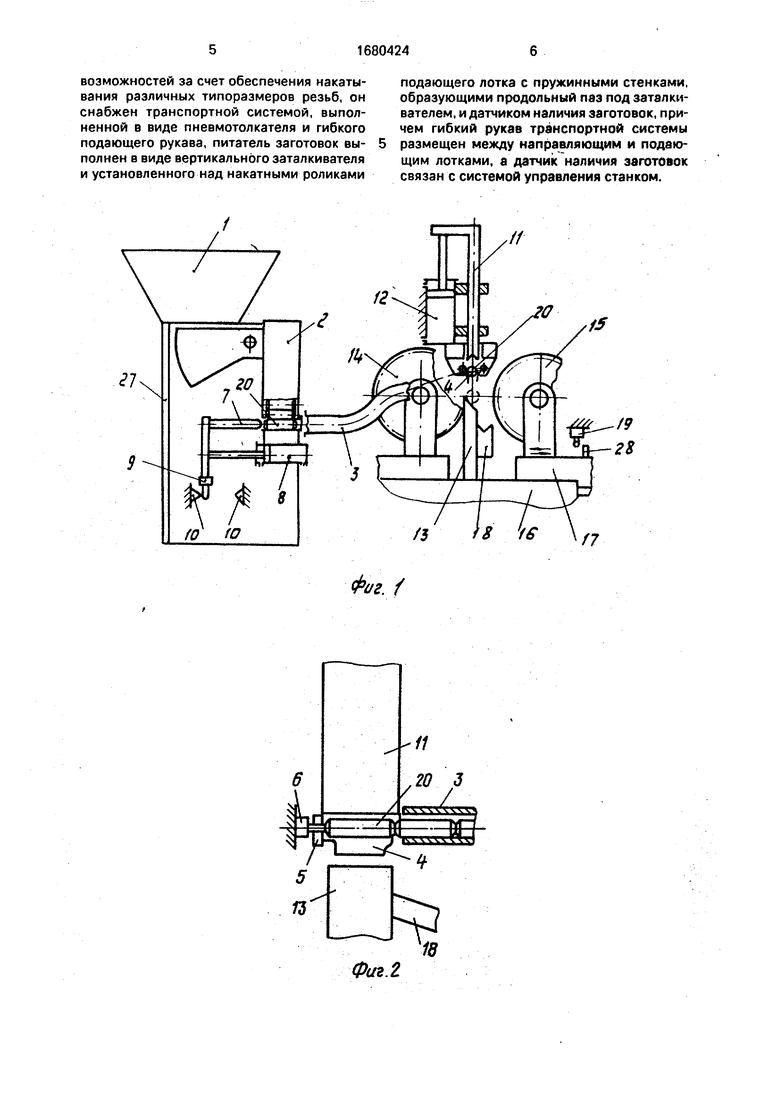

На фиг. 1 показана принципиальная схема загрузочного устройства к резьбона- катному станку; на фиг. 2 - вид на торцевой упор с датчиком наличия заготовок; на фиг, 3 - схема управления станком.

Загрузочное устройство резьбонакат- ного станка имеет бункер 1 и направляющий лоток 2, выходное отверстие которого связано гибким рукавом 3 с подающим лотком 4 с боковыми пружинными стенками и торцевого упора 5 с датчиком 6 наличия заготовок, В направляющем лотке 2 параллельно оси лотка установлен пневмотолкатель 7, соединенный со штоком пневмоцилиндра 8 и датчиком 9 конечных положений по упорам 10. Над подающим лотком 4 установлен вертикальный заталкиватель 11с приводом от пневмоцилиндра 12. Подающий лоток 4 вертикальным заталкивателем 11 размещен в плоскости опорного ножа 13 между накатными парными роликами 14 и 15, одна пара которых 14 жестко закреплена на станине 16 резьбонакатного станка, а вторая пара 15 - на его бабке 17, имеющей автоматический цикл движения. У опорного ножа 13 установлен отводной лоток-склиз 18. Положение подвижной бабки 17 фиксируется датчиком 19, электрически связанным с датчиком 6 наличия заготовок 20 ориентирующего звена.

Схема управления устройством помимо датчиков 6,9 и 19 включает также пневмо- распределители 21 и 22, реле 23 времени, реле 24, нормально разомкнутые контакты

О 00

о

J ю

4

25 которого соединены с нормально замкнутыми контактами 26 реле 23 времени. Бункер 1 с подающим лотком 2 установлены на корпусе 27. Подвижная бабка 17 оснащена упором 28.

Загрузочное устройство работает следующим образом.

Заготовки 20 загружают в бункер 1 и подают питание на схему управления загрузочного устройства. В процессе работы заготовки поступают в направляющий лоток 2, из которого они перемещаются в гибкий рукав 3 пневмотолкателем 7, совершающим возвратно-поступательное движение в автоматическом режиме от пневмоцилиндра 8, управляемого пневмораспределителем 22 по командам датчика 9, взаимодействующего с упорами 10 (нажатие чувствительного элемента датчика 9 на один из упоров включает пневмораспределитель 22, нажатие на другой упор - выключает его).

Каждая последующая заготовка 20, попадая из направляющего лотка 2 (после возвращения пневмотолкателя 7 в исходное положение на вход гибкого рукава 3), проталкивает под действием перемещающегося вперед пневмотолкателя 7 ранее поданные заготовки далее в гибкий рукав.

При отходе пневмотолкателя 7 в левое (исходное) крайнее положение заготовки задерживаются в рукаве ступенью, образованной в месте стыка лотка 2 с гибким рукавам 3.

Процесс повторяется до тех пор пока заготовка не дойдет до торцевого упора 5 (срабатывает датчик 6, принимая положение Включен), при этом движение пневмотолкателя 7 прекращается, так как датчик 9 не дошел до упора 10 крайнего правого положения, в результате чего все заготовки в рукаве и в ориентирующем звене находятся поддействиемусилия, передаваемого пневмотолкателя 7 от пневмоцилиндра 8.

Производится включение резьбонакат- ного станка в автоматическом режиме. Подвижная бабка, несущая накатной ролик 15, при движении в сторону накатного ролика 14, закрепленного на неподвижной станине своим упором 28, взаимодействует с датчиком 19 (упор 28 выставляется таким образом, что в момент взаимодействия его с датчиком 19 подвижный ролик 15 находится в положении, когда подающаяся сверху заготовка уже не может проваливаться на отводящий лоток-склиз 18 в зазор между опорным ножом и подводящими роликами 15, но и зазор между роликами 14 и 15 еще позволяет беспрепятственно подавать заготовку 20 сверху на опорный нож 13). При этом через замыкающиеся контакты датчика 19 и предварительно замкнутые контакты датчика 6 управляющий сигнал поступает на пневмораспределитель 21, управляющий пневмоци- линдром 12. Вертикальный заталкиватель

11, опускаясь, перемещает заготовку 20 из полости подающего лотка 4 на плоскость опорного ножа 13, причем стенки лотка 4 под действием вертикального заталкивате- ля 11 раздвигаются и удерживают заготовку

0 до подхода накатных роликов 15. Одновременно с подачей питания на пневмораспределитель 21 подключается реле 23 времени и реле 24, нормально разомкнутые контакты которого при этом замыкаются, обеспечивая

5 подачу питания на пневмораспределитель 21 после того как упор 28 (выполненный, например, в виде штыря) перестанет взаимодействовать с датчиком 19 или, когда перемещается вертикальный заталкиватель

0 11, заготовка 20 перестает взаимодействовать с датчиком 6. Нормально замкнутые контакты 26 реле 23 времени после подхода накатных роликов 15 к заготовке 20 размыкаются, обесточивая пневмораспределитель 21,

5 реле 24 и реле 23 времени. Вертикальный заталкиватель 11 возвращается в крайнее верхнее положение, а на освобожденное в ориентирующем звене место поступает новая заготовка из подающего лотка 2 под

0 действием пневмотолкателя 7. После окончания процесса накатки резьб и отходе накатных роликов 15 в исходное положение деталь скатывается по отводному лотку- склизу 18 в приемник готовой продукции.

5 Затем цикл повторяется.

Датчик 19 срабатывает при взаимодействии с упором 28 только при перемещении подвижной бабки 17 из исходного положения к неподвижной паре роликов 14, Поло0 жение упора 5 с датчиком 6 регулируется в зависимости от длины заготовок.

При переходе на новый типоразмер на станке устанавливают соответствующие накатные ролики, регулируют положение упо5 ра 5 и датчиков 6 и 19. При необходимости регулируют расстояние между боковыми стенками направляющего лотка 2 и ход штока пневмоцилиндра 8 упорами 10, при этом пневмотолкатель 7 должен выходить за

0 пределы ступени на входе в гибкий рукав 3. Формула изобретения Резьбонакатной станок, содержащий станину, на которой расположены загрузочное устройство с направляющим лотком и

5 питателем заготовок, подвижная и неподвижная накатные бабки со смонтированными на них резьбонакатными роликами, а также система управления, связанная с подвижной накатной бабкой, отличающийся тем, что, с целью расширения технологических

возможностей за счет обеспечения накатывания различных типоразмеров резьб, он снабжен транспортной системой, выполненной в виде пневмотолкателя и гибкого подающего рукава, питатель заготовок выполнен в виде вертикального заталкивателя и установленного над накатными роликами

подающего лотка с пружинными стенками, образующими продольный паз под заталки- вателем, и датчиком наличия заготовок, причем гибкий рукав транспортной системы размещен между направляющим и подающим лотками, а датчик наличия заготовок связан с системой управления станком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Загрузочное устройство к резьбонакатному станку | 1987 |

|

SU1669624A1 |

| Загрузочное устройство к резьбонакатному станку | 1988 |

|

SU1632595A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1976 |

|

SU727289A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Станок-автомат для накатывания резьбы | 1980 |

|

SU889244A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Устройство для загрузки заготовок | 1988 |

|

SU1532167A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для накатывания резьб на заготовках. Цель изобретения - расширение технологических возможностей путем обеспечения накатывания различных типоразмеров резьб, Резьбонакатный станок, содержащий станину, на которой расположено загрузочное устройство с направляющим лотком и питателем заготовок, подвижная и неподвижная накатные бабки с накатными роликами и система управления станком, снабжен транспортной системой, выполненной в виде пневмотолкателя и гибкого подающего рукава, питатель - в виде вертикального заталкивателя, установленного над накатными роликами подающего лотка с пружинными стенками, образующими продольный паз под упомянутым заталкивателем, причем гибкий рукав транспортной системы размещен между направляющим и подающим лотками. В процессе работы станка заготовки различных типоразмеров подают из направляющего лотка по гибкому подающему рукаву в подающий лоток с пружинными стенками, а оттуда вертикальным заталкивателем - в рабочее пространство между накатными роликами. 3 ил. (Л С

//

/

/7

Фиг. f

Фаг.2

фиг. 3

| Резьбонакатной станок | 1978 |

|

SU740368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-24—Подача