(54) ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ НА ТРУБАХ | 1971 |

|

SU289861A1 |

| Загрузочно-разгрузочное устройство | 1991 |

|

SU1830299A1 |

| Загрузочное устройство | 1987 |

|

SU1521558A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| АВТОМАТ ДЛЯ МОНТАЖА ТЕЛА НАКАЛА ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU343322A1 |

| Загрузочное устройство к резьбонакатному станку | 1988 |

|

SU1632595A1 |

| Загрузочно-разгрузочное устройство | 1982 |

|

SU1013198A1 |

| Загрузочное устройство к резьбонакатным станкам | 1980 |

|

SU942937A1 |

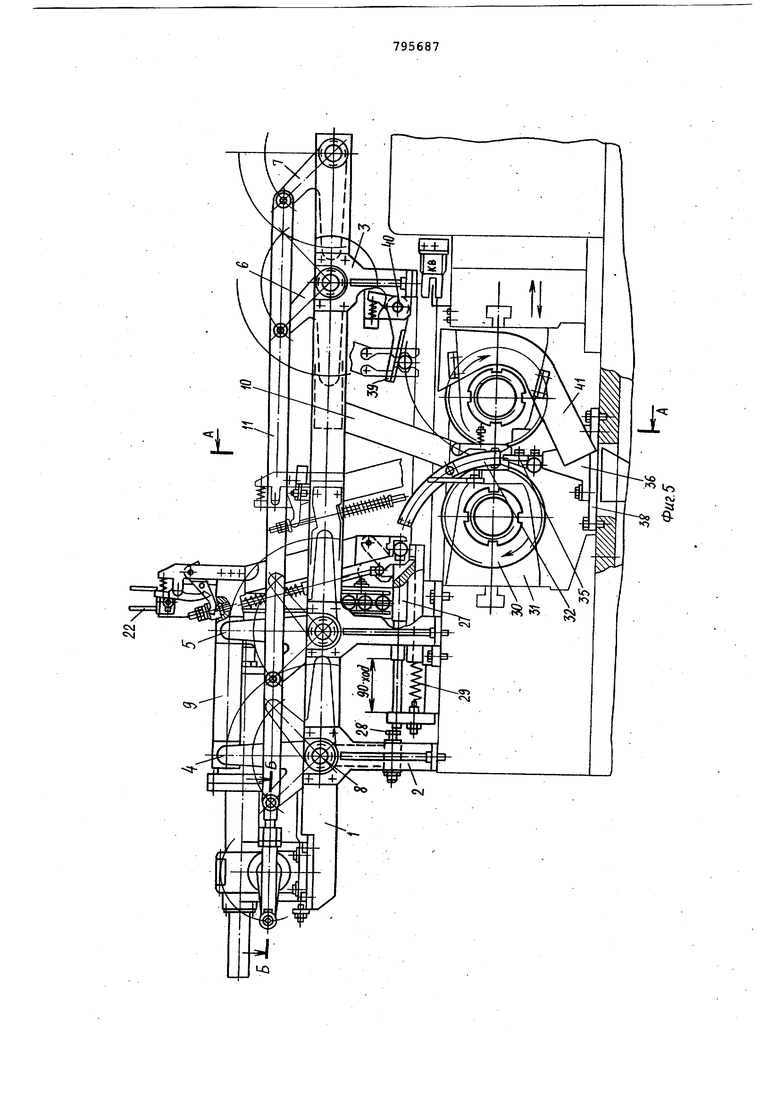

Изобретение относится к загруэоч но-разгрузочным механизмам и может быть использовано для загрузки и вы грузки технологического оборудования, например, на резьбонакатных ст ках с цилиндрическими роликами для деталей цилиндрической формы типа болтов, винтов, шпилек. Известно загрузочно-разгрузочное устройство, применимое для станков, имеющих ролик с вертикальной осью вращения и сепаратор (или кольцо) гОднако накатка заготовки в этом случае производится в вертикальном положений,-ЧТО делает процесс накатки возможным только на станках-/ подобного типа. Такой тип CTatfKoi требует сложного инструмента в изготовлении , как, наприкюр, сепаратор,, кроме того, у сепаратора отсутствует кгшибровочная часть, ч«6 сказывается- а качестве резьбы. наиболее близким к jпредлагаемо является устройство, имеющее смо тированные на основании лоток для э.агрузки заготовок , загрузочный и ра грузочный механиз и привЬд механизмов загрузки и разгрузки J2J. Основной недостаток этого устройства заключается в том, что его нельзя применять при автоматической загрузке на станках с горизонтальной осью накатки. Цель изобретения - накатывание резьбы на жестком ноже, автоматизация загрузки и выгрузки деталей, повышение производительности за счет упрощения регулировки ножа по высоте. Поставленная цель достигается тем, что загрузочный и разгрузочный механизмы выполнены в виде двух подвижных параллелограммов, расположенных в. одной плоскости зеркально один по отношению к другому, перове звено каждого из параллелограммов жестко закреплено на основании, а другое звено, каждого, параллелограмма, паргш лельное первОму| выполнено в виде Г-образного рычага, причем устройство снабжено за1хватом, шарнирно закрепленном на Ггобразном рычаге, и штангой, связывсцсщей звенья параллелограммов с приводом. На фиг. 1 и,2 дана кинематическая схема разгрузочно-загрузочного устройства; на фиг. 3 и 4 - резьболакатный станок с загрузочным устройством, общий вид; на фиг. 5 загрузочное устройство в момент начала подачи детали к ножу и момент начала съема накатной детали с ножа, общий вид; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - разрез Б-Б на фиг. 5 (разрез шатуна); на фиг. 8 и 9 - захват держателя загрузки; на фиг. 10 и 11 - захват держателя выгрузки.

Траверса 1 посредством кронштейна 2 и 3 крепится на станину резьбонакатного станка. На траверсе закреплены трехплечий рычаг 4, двуплечий рычаг 5, трехплечий рычаг б и двуплечий рычаг 7 посредством оси 8 вращения. На концах рычагов 4 и 5 на осях вращения крепится держатель 9 загрузки, образуя таким образом параллелогра мм. Таким же образом на рычагах 6 и 7 крепится держатель 10 выгрузки Все четырерычага соединены между собой посредством осей вращения штангой 11. На конце Г-образного держателя 9 загрузки (см. фиг. 8 и.9) на оси 12 вргицения расположена собачка 13, закреплена сменная губка 14 и привернута плоская пружина 15. Собачка управляется подпружиненной тягой 16. На конце Г-образного держателя 10 выгрузки (см. фиг. 10 и 11) на осях вращения 17 расположены два призматических захвата 18. Через отверстие держателя проходит стержень 19 с пружинами 20 по концам, на одном конце стержня крепится гайка 21 со шплинтом. Лоток 22 (см. фиг. 6 крепится к резьбонакатному станку посредством стойки 23. К лотку 22 прикреплен кронштейн 24 с конечным выключателем 25 (см. фиг. 3). На стоке 23 закреплен упор 26. Для отделения одной детали от столба деталей, находящихся на лотке 22, служит шибер 27, который осуществляет возвратно-поступательное движение посредством нажатия головкой болта 28 и возврат от пружины 29 (см.фиг.5 Болт 28 крепится на противоположном .плече 4. Накатные ролики 30 сидят на шпинделях резьбонакатного станка между двумя опорами. Одна из опор является кронштейном 31, к которой крепится плоская пружина 32, поджимснощая деталь в осевом направлении к неподвижному упору 33 (см. фиг. 6). Плоская пружина 32 заменяет винтовую поверхность , и сила прижатия детали этой пружиной регулируется винтом 34. Нож 35 крепится к кронштейну 36 и регулируется по высоте клином 37 (см. фиг. 6.) . Кронштейн 36 крепится к планке 38, которая привернута над проемом станка. Угловой рычаг 39 при нажатии противоположного плеча рычага 6 в конце хода поворачивается относительно оси 40, сбрасывает деталь в приемник 41.и далее через течку внутри станка. На Г-образном держателе 9 расположена собачка 42, которая защелIкивает рычажок 43 с штифтом 44. На траверсе 1 закреплен неподвижный упор 45. На одном конце вала 46 крепится кривошип 47, а на другом конце этого же вала крепится флажок 48 Шатун 49 одним концом соединен с крвошипом 47, а другим - со штангой 11, посредством осей вращения.

Устройство работает следующим образом.

Работа загрузочно-разгрузочного устройства поясняется кинематическо схемой (фиг. 1 и 2). Детали под-накатку подаются по наклонному лотку 22 и постепенно разворачиваются в горизонтальное положение (см. фиг.6 Из столба деталей,.находящихся в лотке 22, шибер 27 отделяет одну деталь и передает ее в захват держателя 9 загрузки (см. фиг. 8 и 9). ёержатель 9 загрузки и шибер 27 вигаются навстречу друг другу, причем подпружиненная собачка 13 приподнята (фиг. 8) в результате того, что собачка 42 защелкнула рычажок 43, держащий собачку 13 во взведенном состоянии. Собачка 13 заходит за деталь и в конце хода держателя 9 загрузки собачка 42 наталкивается на упор 26, освобождая рычажок 43. Собачка 13 захватывает деталь и по радиальной траектории . несет ее к ножу 35 между накатнЕлми роликами 30. Не доходя 10 мм до ножа 35, штифт 44, сидящий на рычажке 43, упирается в неподвижный упор 45, и рычажок 43 защелкивается собачкой 42, при этом собачка 13 открывается и деталь ложится на нож 35, захват держателя 9 загрузки продолжает спускаться, дожимает деталь до .ножа 35 и начинает подниматься с взведенной собачкой 13,;в это время держатель 10 выгрузки начинает опускаться за накатанной деталью. В крайнем нижнем положении подпружиненные собачки 13, натыкаясь на накатанную деталь, разжимаются и берут деталь. Захват держателя 10 выгрузки поднимается вверх, неся с собой захваченную деталь. Деталь в самом верхнем положении сбрасывается угловым рычагом 39 при нажатии обратного конца рычага 6. Деталь падает в приемник 41 и через течку внутри станка на выгрузку. Это устройство приводится в движение пневмоцилиндром 50 (см. фиг.2 Шток пневмоцилиндра соединен с рейкой 51, которая сцепляется с шестерней 52, сидящей на валу 46. Таким образом возвратно-вращательное движние кривошипа 47 преобразуется в возвратно-поступательное движение штанги 11. Пневмоцилиндр 50 управляется конечными выключателями 53 и 54. Подвижная бабка 55, отходя назад, вводит флажок 56 в щель бесконтактного выключателя 54, дает сигнал на подачу воздуха в заднюю полость пневмоцилиндра 50, а флажок 48, входя в щель конечного выключателя 53, дает сигнал на переключение воздуха в другую полость пневмоцилиндра 50, и все возвращается в исходное положение.

Предлагаемое загрузочно-разгрузочное устройство позволяет производить накатку на жестком ноже, исключить сепаратор как сложную и изнашиваемую деталь, упростить регулировку ножа по высоте.

Экономический эффект будет выявлен при внедрении опытного образца за счет возможности накатывания резьбы на жестком ноже,

Формула изобретения

Загрузочно-разгрузочное устройство, содержащее смонтированные на основании лоток для загрузки заготовок, загрузочный и разгрузочный механизмы и привод загрузочного и разгрузочного механизмов, отличающееся тем, что, с целью автоматизации процесса и повышения производительности, загрузочный и разгрузочный механизмы выполнены в виде двух подвижных параллелограммов, расположенных в одной плоскости зеркально один по отношению к другому, первое звено каждого из параллелограмoмов жестко закреплено на основании, а другое звено каждого параллелограмма, параллельное первому, выполнено в виде Г-образного рычага, причем устройство снабжено захватом, шар5нирно закрепленном на Г-образном рычаге, и штангой, связывающейзвенья параллелограммов с приводом.

Источники информации, принятые во внимание при зкспертизе

М., 1965, с. 417.

Hoffava болтоб под накатку

Выход

нонатанных оодтов Фиг. б

Фиг. 8

BuefB

Риг. 9

.Вид Г

Авторы

Даты

1981-01-15—Публикация

1978-04-26—Подача