Изобретение относится к обработке металлов давлением, а именно к изготовлению изделий типа матричных вставок, которые используются, например, в процессах прессования профилей

Целью изобретения является повышение стойкости пуансона, используемого в штамповом инструменте при изготовлении матричных вставок

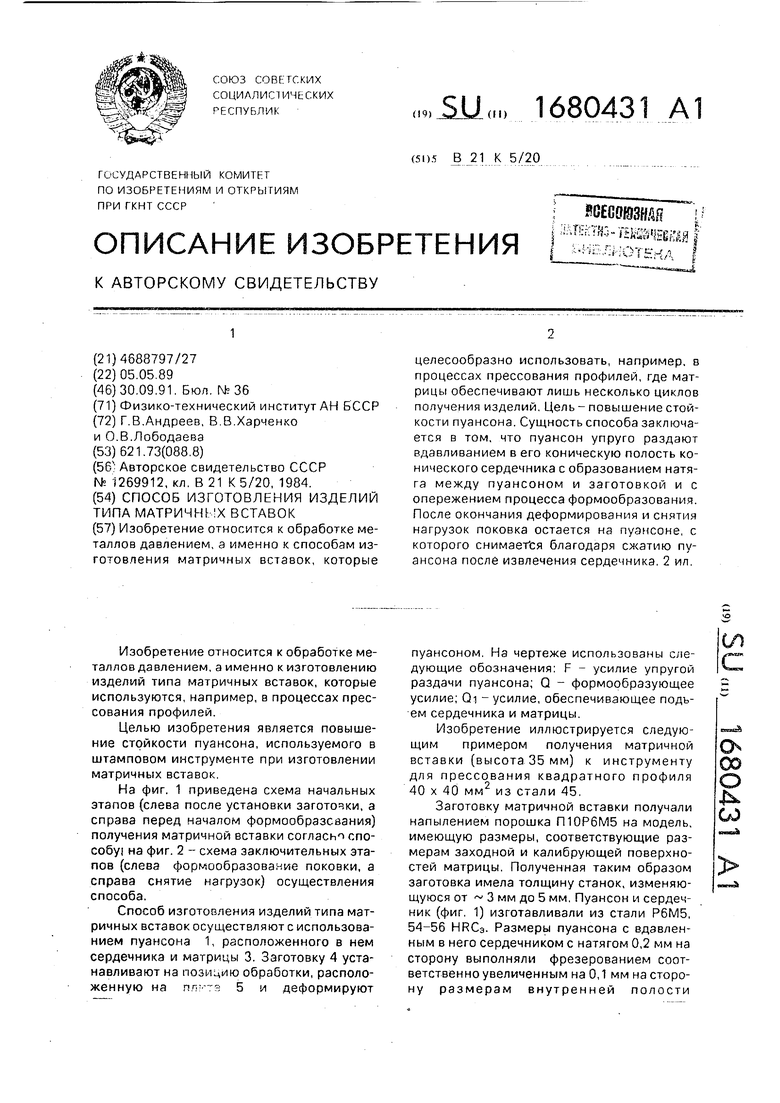

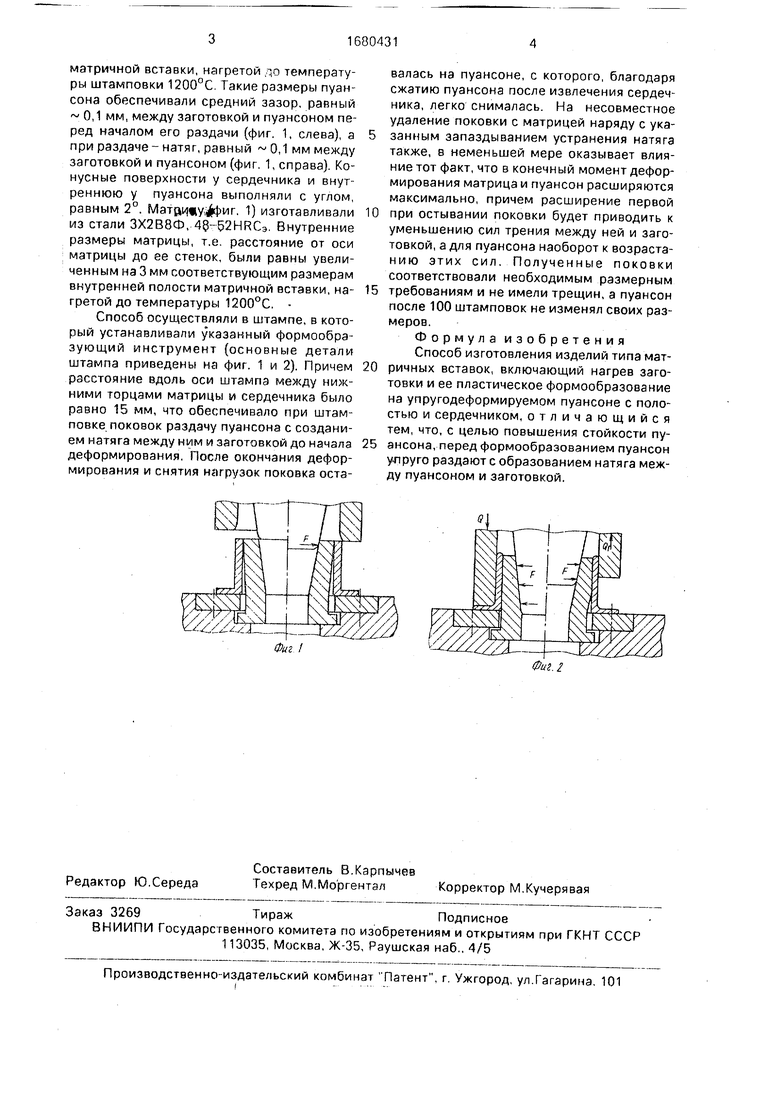

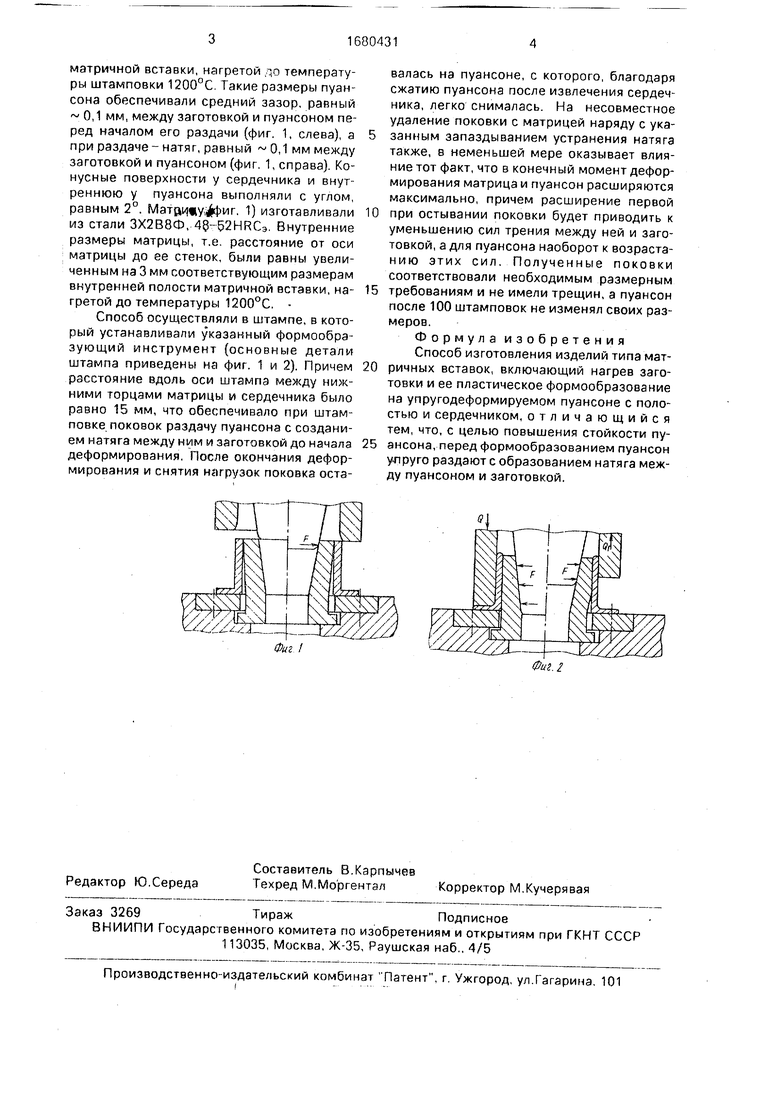

На фиг. 1 приведена схема начальных этапов (слева после установки заготовки, а справа перед началом формообразования) получения матричной вставки согласно способу) на фиг. 2 - схема заключительных этапов (слева формообразование поковки, а справа снятие нагрузок) осуществления способа.

Способ изготовления изделий типа матричных вставок осуществляют с использованием пуансона 1, расположенного в нем сердечника и матрицы 3 Заготовку 4 устанавливают на позицию обработки, расположенную на г г - 5 и деформируют

пуансоном На чертеже использованы следующие обозначения F - усилие упругой раздачи пуансона, Q - формообразующее усилие, Qi - усилие, обеспечивающее подъем сердечника и матрицы

Изобретение иллюстрируется следующим примером получения матричной вставки (высота 35 мм) к инструменту для прессования квадратного профиля 40 х 40 мм из стали 45

Заготовку матричной вставки получали напылением порошка П10Р6М5 на модель, имеющую размеры, соответствующие размерам заходной и калибрующей поверхностей матрицы Полученная таким образом заготовка имела толщину станок, изменяющуюся от 3 мм до 5 мм Пуансон и сердечник (фиг 1) изготавливали из стали Р6М5, 54-56 HRC3. Размеры пуансона с вдавленным в него сердечником с натягом 0,2 мм на сторону выполняли фрезерованием соответственно увеличенным на 0,1 мм на сторону размерам внутренней полости

00

о

ы

матричной вставки, нагретой ло температуры штамповки 1200°С, Такие размеры пуансона обеспечивали средний зазор, равный 0,1 мм, между заготовкой и пуансоном перед началом его раздачи (фиг. 1, слева), а при раздаче-натяг, равный 0,1 мм между заготовкой и пуансоном (фиг. 1, справа). Конусные поверхности у сердечника и внутреннюю у пуансона выполняли с углом, равным 2°. Матвщу иг. 1) изготавливали из стали ЗХ2В8Ф, 4 -52HRC3. Внутренние размеры матрицы, т.е. расстояние от оси матрицы до ее стенок, были равны увеличенным на 3 мм соответствующим размерам внутренней полости матричной вставки, на- гретой до температуры 1200°С.

Способ осуществляли в штампе, в который устанавливали указанный формообразующий инструмент (основные детали штампа приведены на фиг. 1 и 2). Причем расстояние вдоль оси штампа между нижними торцами матрицы и сердечника было равно 15 мм, что обеспечивало при штамповке поковок раздачу пуансона с созданием натяга между ним и заготовкой до начала деформирования, После окончания деформирования и снятия нагрузок поковка оставалась на пуансоне, с которого, благодаря сжатию пуансона после извлечения сердечника, легко снималась. На несовместное удаление поковки с матрицей наряду с указанным запаздыванием устранения натяга также, в неменьшей мере оказывает влияние тот факт, что в конечный момент деформирования матрица и пуансон расширяются максимально, причем расширение первой при остывании поковки будет приводить к уменьшению сил трения между ней и заготовкой, а для пуансона наоборот к возраста- нию этих сил. Полученные поковки соответствовали необходимым размерным требованиям и не имели трещин, а пуансон после 100 штамповок не изменял своих размеров.

Формула изобретения Способ изготовления изделий типа матричных вставок, включающий нагрев заготовки и ее пластическое формообразование на упругодеформируемом пуансоне с полостью и сердечником, отличающийся тем, что, с целью повышения стойкости пуансона, перед формообразованием пуансон упруго раздают с образованием натяга между пуансоном и заготовкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для получения деталей | 1989 |

|

SU1662734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Способ изготовления деталей | 1990 |

|

SU1750844A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| Штамп для закрытой штамповки | 1990 |

|

SU1801052A3 |

| Пуансон к штампам для получения изделий типа инструмента с формообразующей полостью и способ его изготовления | 1984 |

|

SU1269912A1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

Изобретение относится к обработке металлов давлением, а именно к способам из- готовпения матричных вставок, которые целесообразно использовать, например, в процессах прессования профилей, где матрицы обеспечивают лишь несколько циклов получения изделий Цель - повышение стойкости пуансона Сущность способа заключается в том, что пуансон упруго раздают вдавливанием в его коническую полость конического сердечника с образованием натяга между пуансоном и заготовкой и с опережением процесса формообразования После окончания деформирования и снятия нагрузок поковка остается на пуансоне с которого снимается благодаря сжатию пуансона после извлечения сердечника 2 ил

Фиг I

Авторы

Даты

1991-09-30—Публикация

1989-05-05—Подача