Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке, применяемой для изготовления конических зубчатых колес.

Цель изобретения - повышение производительности при изготовлении деталей типа зубчатых колес.

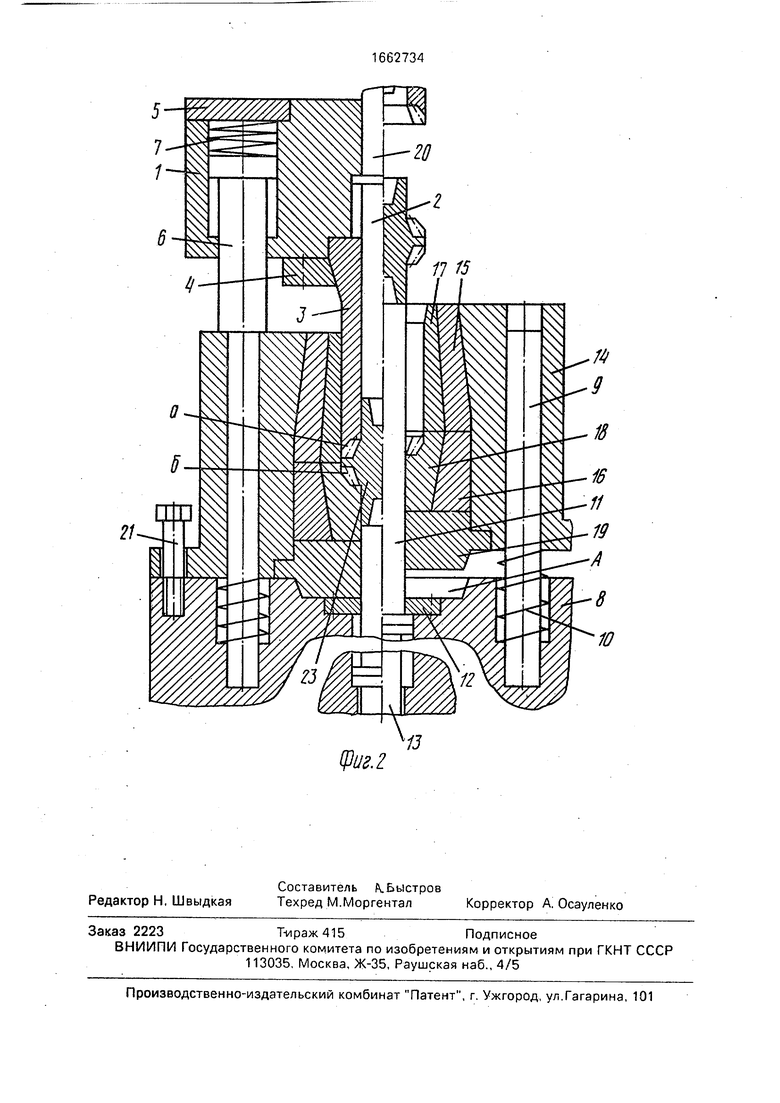

На фиг.1 представлен штамп в исходном состоянии после загрузки заготовки (слева) и перед ее деформированием (справа), продольный разрез; на фиг.2 - то же, после формообразования поковки (слева) и ее выталкивания (справа).

Штамп содержит верхнюю плиту 1 с закрепленными на ней стержневой 2 и полой 3 частями верхнего пуансона прижимом 4 и установленными в закрываемых.кольцом 5 ее полостях толкателями 6 и пружинами 7, нижнюю плиту 8 с центрирующей полостью А, с направляющими 9, пружинами 10, нижним пуансоном 11, ограничителем 12, нижним выталкивателем 13, промежуточную плиту 14. В промежуточной плите 14 установлены верхняя 15 и нижняя 16 части бандажа, матричная вставка 17, матрица 18 и упор 19. Рабочая поверхность полой 3 части верхнего пуансона выполнена по форме совпадающей с рабочей поверхностью матрицы 18 и установлена выступами а напротив впадин б матрицы В плите 1 также установлен верхний выталкиватель 20 Подпружиненная промежуточная плита 14 в верхнем фиксированном положении удерживается винтами 21

Штамп работает следующим образом.

Предварительно нагретую заготовку 22 устанавливают в полость матрицы 18 (фиг.1 слева). Во время рабочего хода пресса ползун вместе с плитой 1, двигаясь вниз, вводит пуансон в матричную вставку 17 При этом

вдпй

ГО

заготовка попадает в полость части 3 пуансона и при дальнейшем ходе пресса до начала процесса формообразования заготовка симметрично размещается относительно рабочих поверхностей матрицы и пуансо- нов (фиг. 1 справа) благодаря прижиму промежуточной плиты 14 к нижней плите 1 под действием толкателей 6, сжимающих пружины 10, после чего начинается процесс формообразования поковки, завершаю- щийся при достижении ползуном пресса нижнего фиксированного положения (фиг.2 слева). При обратном ходе ползуна пресса вверх поднимается верхняя плита 1 и свя- занныйс ней верхний пуансон, промежуточ- пая плита 14 под действием пружин 10 приводится в исходное положение. Затем с помощью специального устройства с пневматическим, гидравлическим или механическим приводом (не показано) поднимается нижний выталкиватель 13, воздействующий на нижний пуансон 11, удаляющий поковку 23 из формообразующей полости штампа (фиг.2 справа). После удаления поковки из зоны штампа опускают выталкиватель 13 путем снятия нагрузок, воздействовавших на него со стороны указанного специального устройства, и штамп приводится в исходное положение. При отработке процесса выдавливания поковки 23 возможно ее удаление из полости матрицы совместно с верхним пуансоном и для отделения ее от пуансона предусмотрено приведение в действие верхнего выталкивателя 20 с помощью специального устройства с пневматическим или гидравлическим приводом.

Формула изобретения Штамп для получения деталей, содержащий верхнюю и нижнюю плиты, промежуточную плиту, подпружиненную относительно нижней плиты, матрицу с рабочей поверхностью, закрепленную на промежуточной плите, а также пуансон, смонтированный в нижней плите, и выталкиватель, отличающийся тем, что, с целью повышения производительности при изготовлении деталей типа зубчатых колес, он снабжен пуансоном, смонтированным в верхней плите и выполненным состоящим из центральной стержневой части и охватывающей ее полой части с профилированной рабочей поверхностью в виде ради- ально чередующихся выступов и впадин, рабочая поверхность матрицы также выполнена в виде радиально чередующихся выступов и впадин, при этом выступы рабочей поверхности полой части пуансона расположены напротив впадин рабочей поверхности матрицы, а верхняя плита снабжена установленными с возможностью взаимодействия с промежуточной плитой подпружиненными толкателями, усилие сжатия пружин которых превышает усилие сжатия пружин, размещенных между промежуточной и нижней плитами.

7

12 W 13 (риг.1

(Риг. 2

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для получения заготовок изделий с полостями | 1990 |

|

SU1801703A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для изготовления деталей типа стаканов | 1990 |

|

SU1750835A1 |

| Штамп для объемной штамповки изделий с чередующимися боковыми выступами и впадинами | 1989 |

|

SU1655648A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Штамп для изготовления деталей из листового материала | 1985 |

|

SU1294415A1 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке, применяемой для изготовления изделий с периодическим профилем. Цель изобретения - повышение производительности при изготовлении деталей типа зубчатых колес. Штамп содержит верхнюю плиту с закрепленными на ней стержневой и полой частями пуансона и установленными в ее полостях толкателями и прижимами, нижнюю плиту с направляющими, прижимами, нижним пуансоном, промежуточную плиту с матричной вставкой и матрицей. В штампе рабочая поверхность полой части пуансона выполнена по форме, совпадающей с рабочей поверхностью матрицы, и установлена выступами напротив впадин последней. В штампе предусмотрено, что усилие сжатия пружин толкателей должно быть больше усилия сжатия пружин, воздействующих на промежуточную плиту. При обратном ходе верхней плиты промежуточная плита поднимается под действием пружин и приводится в исходное положение. После этого осуществляется выталкивание поковки действием выталкивателя на нижний пуансон. 2 ил.

| Штамп для безоблойной штамповки | 1982 |

|

SU1050802A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-26—Подача