Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении элементов конструкций сооружений и транспортных средств.

Целью изобретения является увеличение жесткости и прочности элемента.

Способ осуществляют следующим образом.

Наполнитель в виде порошка помещают в оболочку и подвергают пластическому деформированию, при этом оболочку изготовляют из материала с пределом текучести меньше предела текучести материала наполнителя, а деформирование оболочки совместно с наполнителем осуществляют до внедрения частиц наполнителя в оболочку, В процессе совместного пластического деформирования оболочки с наполнителем, наполнитель уплотняется до жесткого взаимного защемления частиц и остается в таком состоянии после снятия деформирующего технологического усилия, так как оболочка, сохраняя приданную ей в этом процессе форму, предотвращает разуплотнение наполнителя.

Если эксплуатационная нагрузка приложена к пластически обработанному элементу так, что создает область сжатия, то уплотненные ранее частицы наполнителя.

о

00

о

Ј

О

упруго взаимодействуя мужду собой, сопротивляются в этой области дальнейшему взаимному сближению. Это проявляется в виде увеличения удельного эксплуатационного усилия, необходимого для деформирования элемента с уплотненным наполнителем по сравнению с элементом без уплотнения наполнителя.

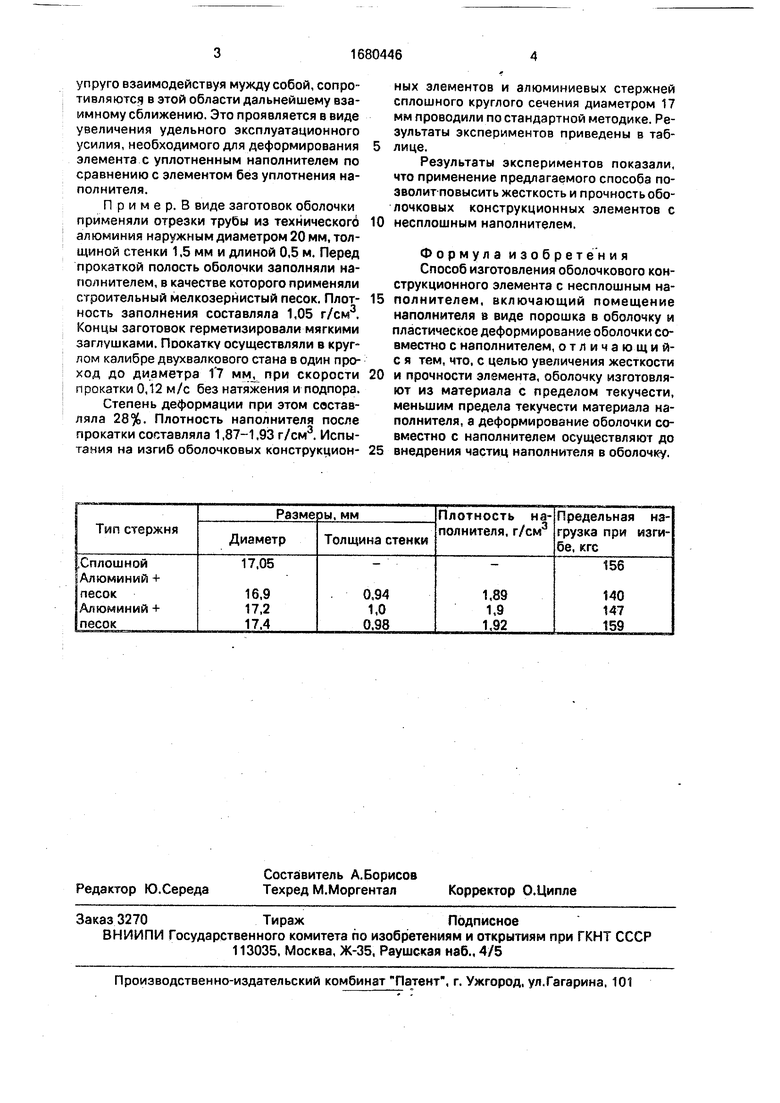

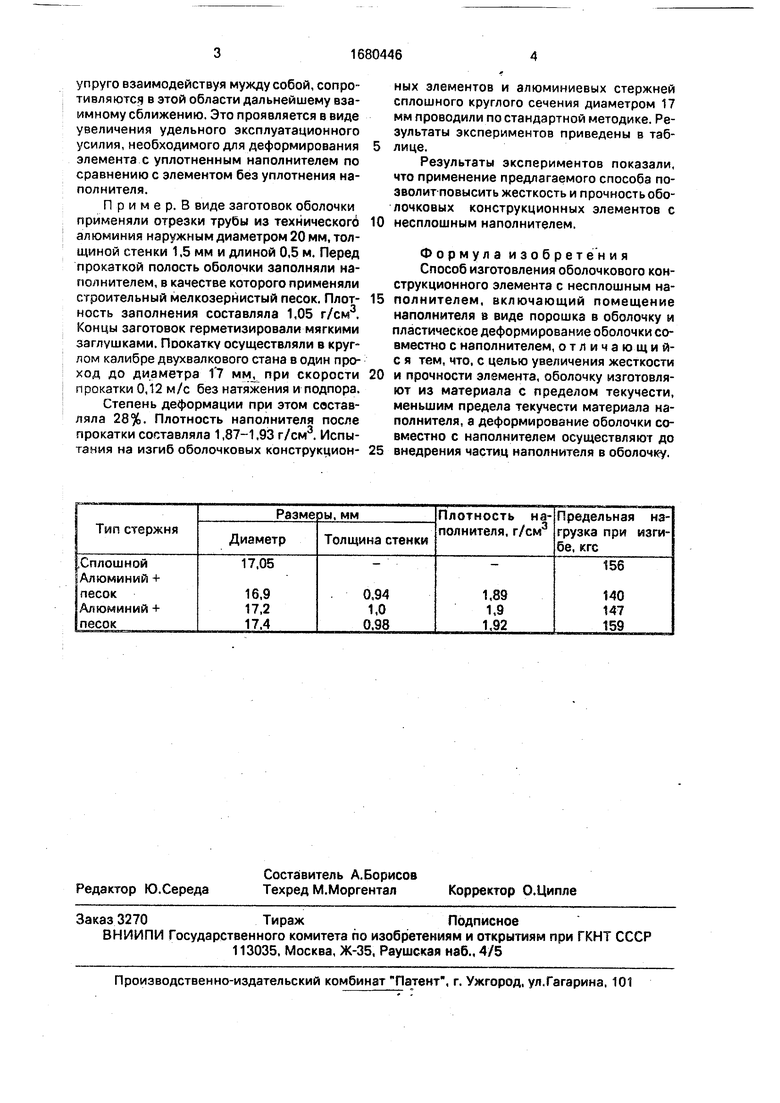

П р и м е р. В виде заготовок оболочки применяли отрезки трубы из технического алюминия наружным диаметром 20 мм, толщиной стенки 1,5 мм и длиной 0,5 м. Перед прокаткой полость оболочки заполняли наполнителем, в качестве которого применяли строительный мелкозернистый песок. Плот- ность заполнения составляла 1,05 г/см3. Концы заготовок герметизировали мягкими заглушками. Поокатку осуществляли в круглом калибре двухвалкового стана в один проход до диаметра 17 мм, при скорости прокатки 0,12 м/с без натяжения и подпора.

Степень деформации при этом составляла 28%. Плотность наполнителя после прокатки составляла 1,87-1,93 г/см3. Испытания на изгиб оболочковых конструкцион-

ных элементов и алюминиевых стержней сплошного круглого сечения диаметром 17 мм проводили по стандартной методике. Результаты экспериментов приведены в таблице.

Результаты экспериментов показали, что применение предлагаемого способа позволит повысить жесткость и прочность оболочковых конструкционных элементов с несплошным наполнителем.

Формула изобретения Способ изготовления оболочкового конструкционного элемента с несплошным наполнителем, включающий помещение наполнителя в виде порошка в оболочку и пластическое деформирование оболочки совместно с наполнителем, отличающий- с я тем, что, с целью увеличения жесткости и прочности элемента, оболочку изготовляют из материала с пределом текучести, меньшим предела текучести материала наполнителя, а деформирование оболочки совместно с наполнителем осуществляют до внедрения частиц наполнителя в оболочку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422283C1 |

| Способ изготовления металлических оболочковых конструкционных элементов | 1989 |

|

SU1646653A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 1995 |

|

RU2107345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМПУЛЬНО-ПОРОШКОВОЙ СИСТЕМЫ | 1995 |

|

RU2128566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 2001 |

|

RU2206430C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2528926C1 |

Изобретение относится к оброботке металлов давлением и может быть использовано при получении оболочковых конструкционных элементов с несплошным наполнителем. Цель изобретения - повышение жесткости и прочности элемента. Способ включает помещение наполнителя в виде порошка в оболочку и пластическое деформирование оболочки совместно с наполнителем. Оболочку изготовляют из материала с пределом текучести меньше предела текучести материала наполнителя, а деформирование оболочки совместно с наполнителем осуществляют до внедрения частиц наполнителя в оболочку, При деформировании пластичной оболочки совместно с более прочным наполнителем до внедрения частиц наполнителя в обб/шЧху происходит распределение нагрузки, действующей на оболочку, наполнитель и опоры конструкции. Это позволяет повысить прочность и жесткость оболочкового элемента с несплошным наполнителем. 1 табл. сл

| Линия для производства биметаллической порошковой проволоки | 1982 |

|

SU1017401A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-25—Подача