Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДПРЕССОВОЧНОЕ УСТРОЙСТВО К ВУЛКАНИЗАЦИОННОМУ ПРЕССУ | 2005 |

|

RU2293017C1 |

| Пресс-форма для вулканизации резинотехнических изделий | 1983 |

|

SU1177164A1 |

| ПРЕСС ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2033329C1 |

| Маслостанция гидравлического прес-CA для ВулКАНизАции РЕзиНОТЕХНичЕСКиХиздЕлий | 1979 |

|

SU823162A1 |

| Установка для формования и вулканизации резинотехнических изделий | 1985 |

|

SU1310230A1 |

| Установка для сборки рукавов | 1979 |

|

SU912533A1 |

| Установка для вулканизации трубчатых резинотехнических изделий | 1983 |

|

SU1140980A1 |

| УСТАНОВКА ДЛЯ ВУЛКАНИЗАЦИИ БЕСКОНЕЧНЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2024401C1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Устройство для влаготепловой обработки проэкстрагированного материала | 1989 |

|

SU1711944A1 |

Изобретение относится к производству резинотехнических изделий, в частности клиновых ремней, и предназначено для их вулканизации в потоке горячего воздуха. Цель изобретения - расширение эксплуатационных возможностей установки. Для этого средство 12 для перегрузки пресс-форм выполнено в виде герметичной шахты 13 и установленной в ней с возможностью вертикального перемещения клети 14. Шахта 13 соединена с полостью камер 1 и 2 и снабжена патрубками для подвода 15 и отвода 16 рабочих агентов. Клеть 14 имеет платформу 17 и расположенный под ней трубчатый насадок 18. Платформа 17 смонтирована с возможностью качания в вертикальной плоскости. Насадок служит для сообщения полости камеры 2 с патрубком 16. Конструктивное выполнение установки снижает тепловые потери и повышает эффективность теплопередачи. 4 ил.

Изобретение относится к производству резинотехнических изделий, в частности клиновых ремней, и предназначенных для их вулканизации в потоке горячего воздуха.

Цель изобретения - расширение эксплуатационных возможностей установки.

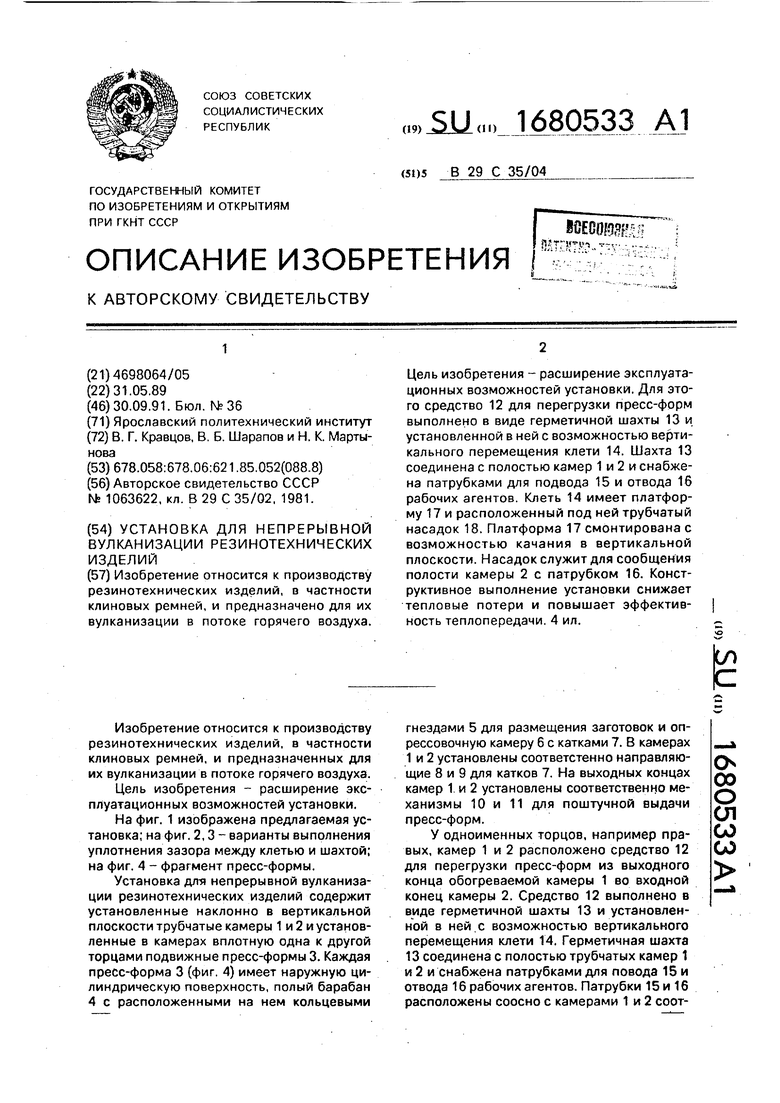

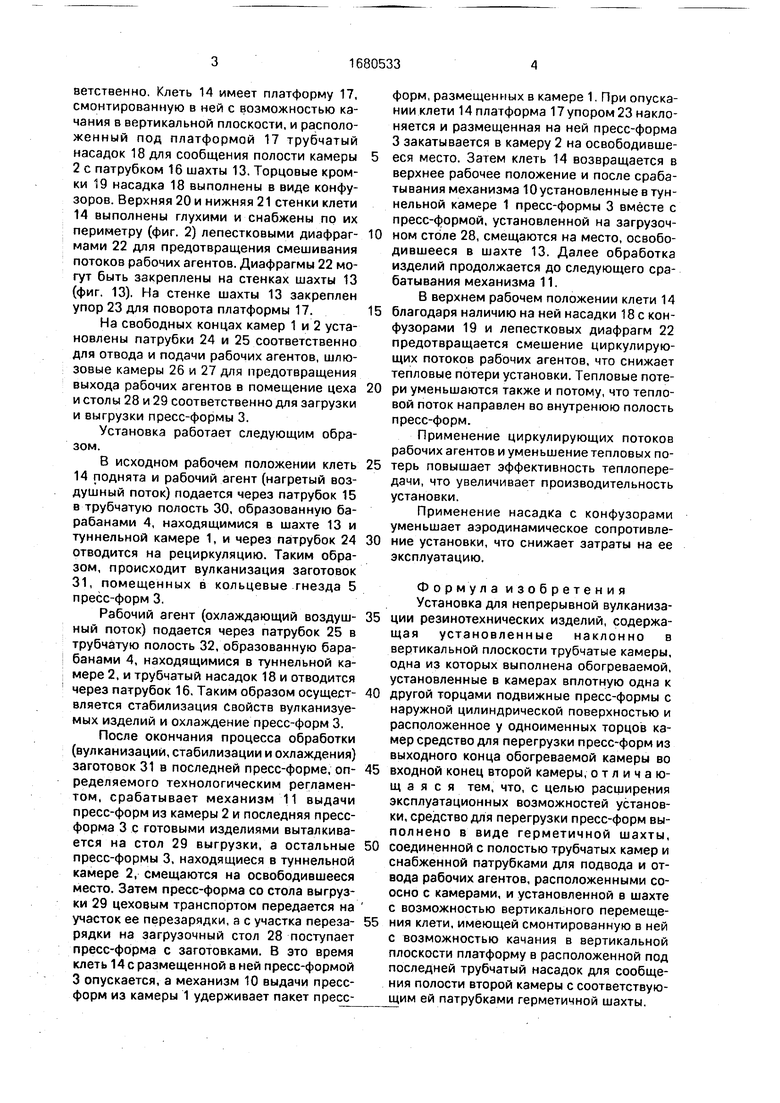

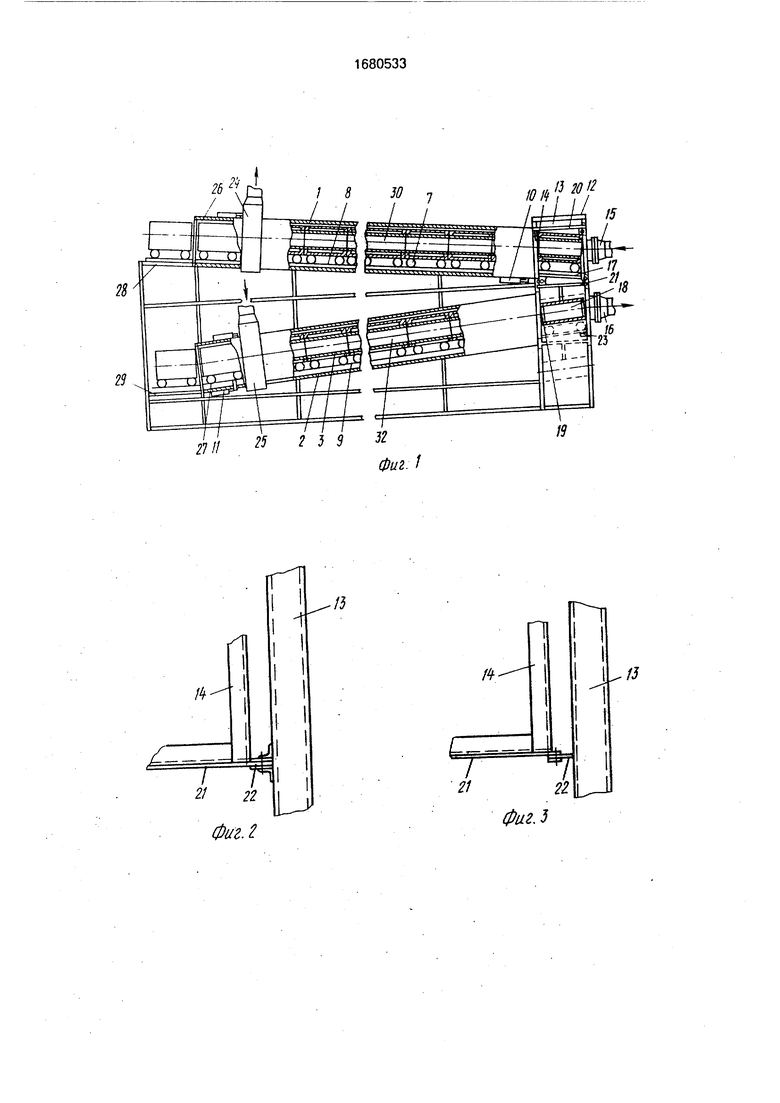

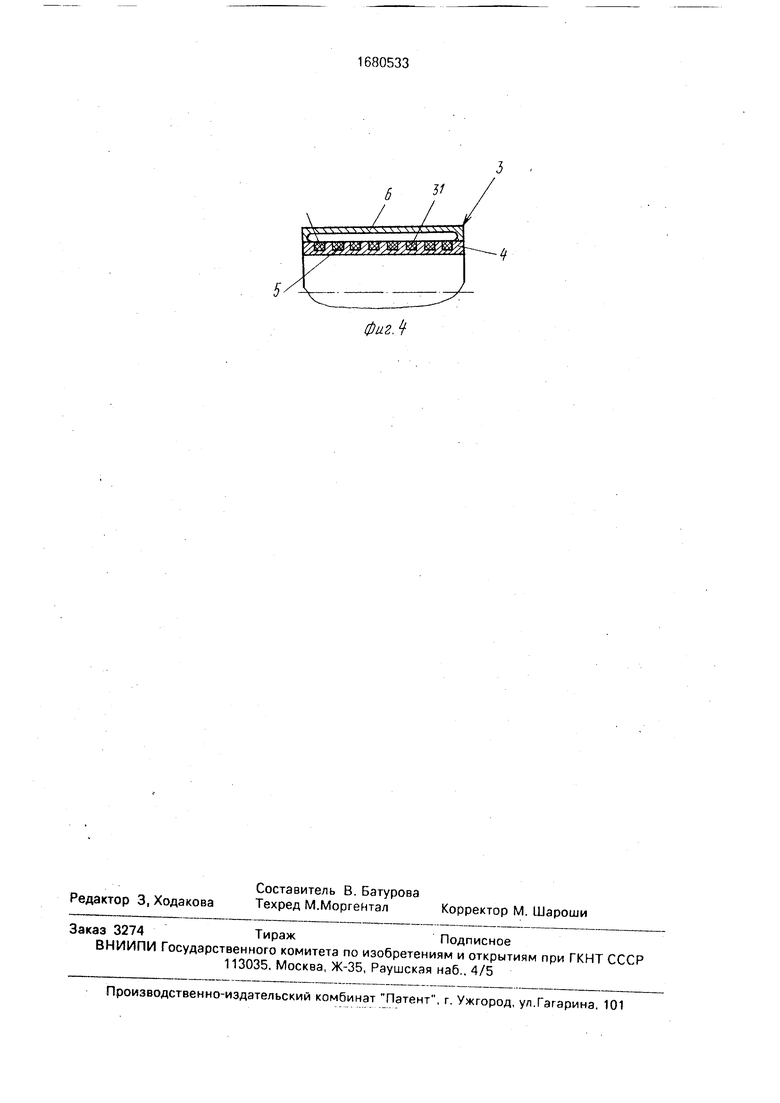

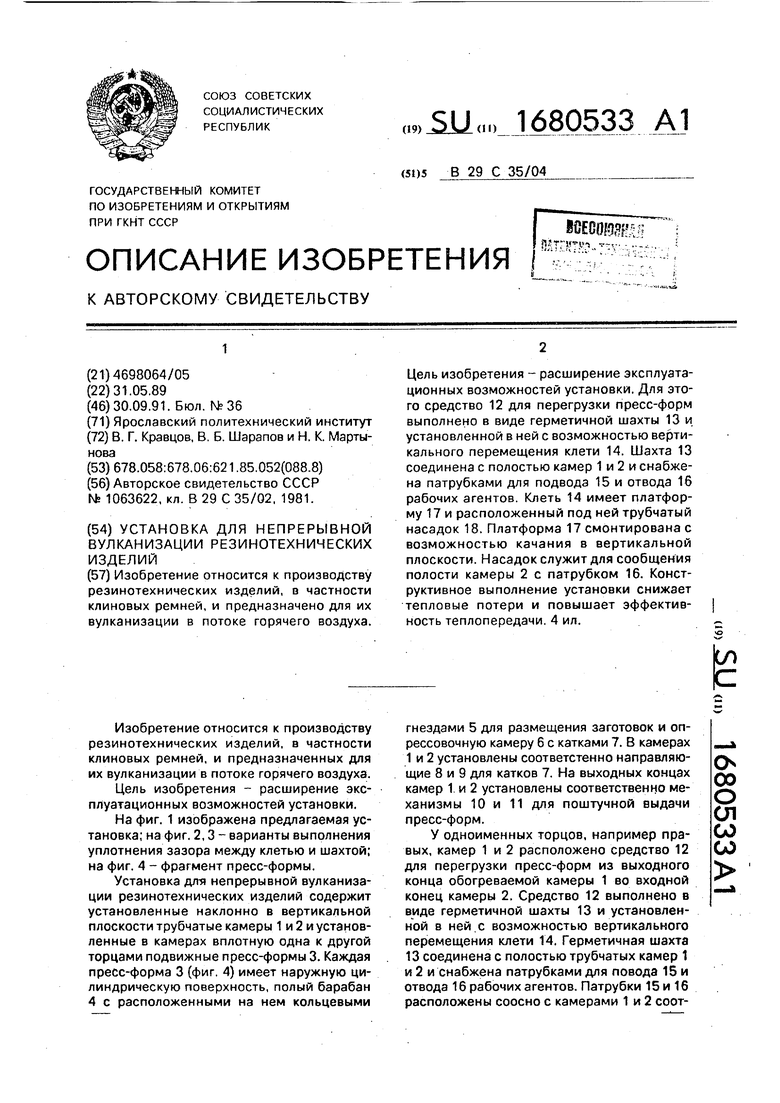

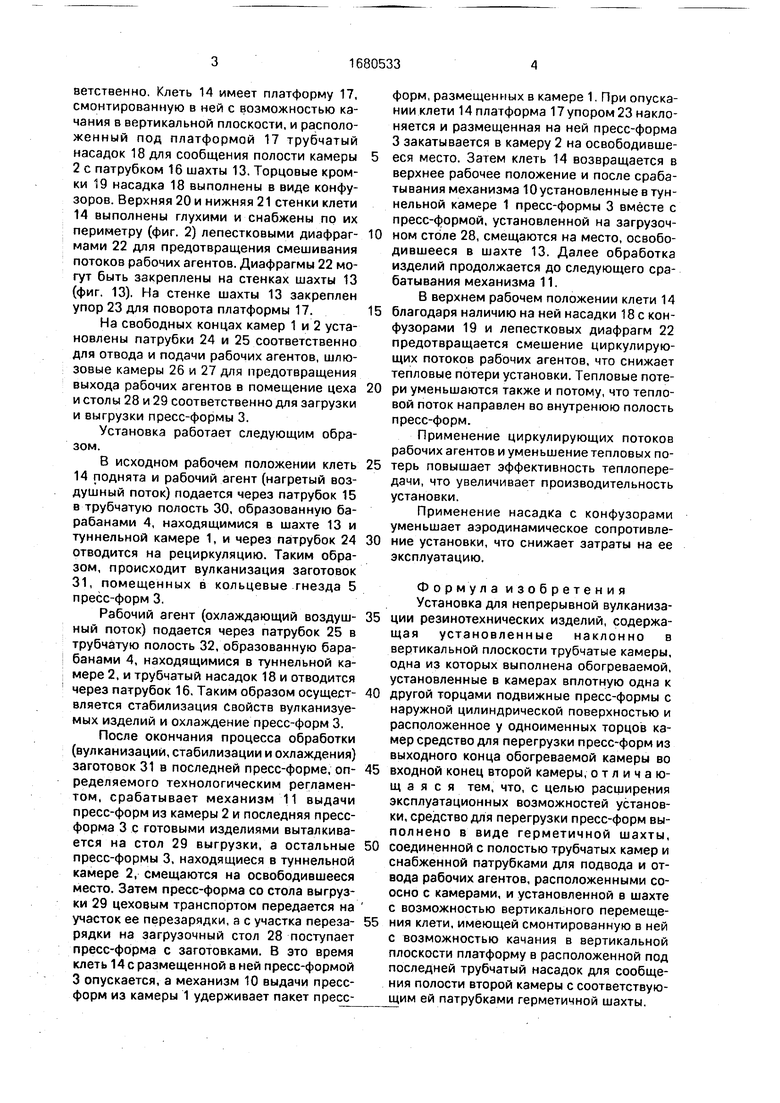

На фиг. 1 изображена предлагаемая установка; на фиг. 2,3 - варианты выполнения уплотнения зазора между клетью и шахтой; на фиг. 4 - фрагмент пресс-формы.

Установка для непрерывной вулканизации резинотехнических изделий содержит установленные наклонно в вертикальной плоскости трубчатые камеры 1 и 2 и установленные в камерах вплотную одна к другой торцами подвижные пресс-формы 3. Каждая пресс-форма 3 (фиг. 4) имеет наружную цилиндрическую поверхность, полый барабан 4 с расположенными на нем кольцевыми

гнездами 5 для размещения заготовок и оп- рессовочную камеру 6 с катками 7. В камерах 1 и 2 установлены соответстенно направляющие 8 и 9 для катков 7. На выходных концах камер 1 и 2 установлены соответственно механизмы 10 и 11 для поштучной выдачи пресс-форм.

У одноименных торцов, например правых, камер 1 и 2 расположено средство 12 для перегрузки пресс-форм из выходного конца обогреваемой камеры 1 во входной конец камеры 2. Средство 12 выполнено в виде герметичной шахты 13 и установленной в ней с возможностью вертикального перемещения клети 14. Герметичная шахта 13 соединена с полостью трубчатых камер 1 и 2 и снабжена патрубками для повода 15 и отвода 16 рабочих агентов. Патрубки 15 и 16 расположены соосно с камерами 1 и 2 соотО 00

о ел со со

ветственно. Клеть 14 имеет платформу 17, смонтированную в ней с возможностью качания в вертикальной плоскости, и расположенный под платформой 17 трубчатый насадок 18 для сообщения полости камеры 2 с патрубком 16 шахты 13. Торцовые кромки 19 насадка 18 выполнены в виде конфу- зоров. Верхняя 20 и нижняя 21 стенки клети 14 выполнены глухими и снабжены по их периметру (фиг. 2) лепестковыми диафрагмами 22 для предотвращения смешивания потоков рабочих агентов. Диафрагмы 22 могут быть закреплены на стенках шахты 13 (фиг. 13). На стенке шахты 13 закреплен упор 23 для поворота платформы 17.

На свободных концах камер 1 и 2 установлены патрубки 24 и 25 соответственно для отвода и подачи рабочих агентов, шлюзовые камеры 26 и 27 для предотвращения выхода рабочих агентов в помещение цеха и столы 28 и 29 соответственно для загрузки и выгрузки пресс-формы 3.

Установка работает следующим образом.

В исходном рабочем положении клеть 14 поднята и рабочий агент (нагретый воздушный поток) подается через патрубок 15 в трубчатую полость 30, образованную барабанами 4, находящимися в шахте 13 и туннельной камере 1, и через патрубок 24 отводится на рециркуляцию. Таким образом, происходит вулканизация заготовок 31, помещенных в кольцевые гнезда 5 пресс-форм 3.

Рабочий агент (охлаждающий воздушный поток) подается через патрубок 25 в трубчатую полость 32, образованную барабанами 4, находящимися в туннельной камере 2, и трубчатый насадок 18 и отводится через патрубок 16. Таким образом осуществляется стабилизация свойств вулканизуемых изделий и охлаждение пресс-форм 3.

После окончания процесса обработки (вулканизации, стабилизации и охлаждения) заготовок 31 в последней пресс-форме, определяемого технологическим регламентом, срабатывает механизм 11 выдачи пресс-форм из камеры 2 и последняя пресс- форма 3 с готовыми изделиями выталкивается на стол 29 выгрузки, а остальные пресс-формы 3, находящиеся в туннельной камере 2, смещаются на освободившееся место. Затем пресс-форма со стола выгрузки 29 цеховым транспортом передается на участок ее перезарядки, а с участка перезарядки на загрузочный стол 28 поступает пресс-форма с заготовками. В это время клеть 14 с размещенной в ней пресс-формой 3 опускается, а механизм 10 выдачи пресс- форм из камеры 1 удерживает пакет прессформ, размещенных в камере 1. При опускании клети 14 платформа 17 упором 23 наклоняется и размещенная на ней пресс-форма 3 закатывается в камеру 2 на освободившееся место. Затем клеть 14 возвращается в верхнее рабочее положение и после срабатывания механизма Юустановленные в туннельной камере 1 пресс-формы 3 вместе с пресс-формой, установленной на загрузоч0 ном столе 28, смещаются на место, освободившееся в шахте 13. Далее обработка изделий продолжается до следующего срабатывания механизма 11.

В верхнем рабочем положении клети 14

5 благодаря наличию на ней насадки 18с кон- фузорами 19 и лепестковых диафрагм 22 предотвращается смешение циркулирующих потоков рабочих агентов, что снижает тепловые потери установки. Тепловые поте0 ри уменьшаются также и потому, что тепловой поток направлен во внутренюю полость пресс-форм.

Применение циркулирующих потоков рабочих агентов и уменьшение тепловых по5 терь повышает эффективность теплопередачи, что увеличивает производительность установки.

Применение насадка с конфузорами уменьшает аэродинамическое сопротивле0 ние установки, что снижает затраты на ее эксплуатацию.

Формула изобретения Установка для непрерывной вулканиза5 ции резинотехнических изделий, содержащая установленные наклонно в вертикальной плоскости трубчатые камеры, одна из которых выполнена обогреваемой, установленные в камерах вплотную одна к

0 другой торцами подвижные пресс-формы с наружной цилиндрической поверхностью и расположенное у одноименных торцов камер средство для перегрузки пресс-форм из выходного конца обогреваемой камеры во

5 входной конец второй камеры, отличающаяся тем, что, с целью расширения эксплуатационных возможностей установки, средство для перегрузки пресс-форм выполнено в виде герметичной шахты,

0 соединенной с полостью трубчатых камер и снабженной патрубками для подвода и отвода рабочих агентов, расположенными со- осно с камерами, и установленной в шахте с возможностью вертикального перемеще5 ния клети, имеющей смонтированную в ней с возможностью качания в вертикальной плоскости платформу в расположенной под последней трубчатый насадок для сообщения полости второй камеры с соответствующим ей патрубками герметичной шахты.

27

Я 253 32

-rt

/5

2/ 22

Фиг. 2

я гв/t

15

19

фиг /

ft/3

Фи2.4

| Установка для непрерывного формования и вулканизации резиновых изделий | 1981 |

|

SU1063622A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-09-30—Публикация

1989-05-31—Подача