Изобретение предназначено к использованию в промышленности строительных материалов для получения из минерального расплава штапельных волокон, используемых для тепловой изоляци.

Цель изобретения - улучшение качества волокна и повышение производительности.

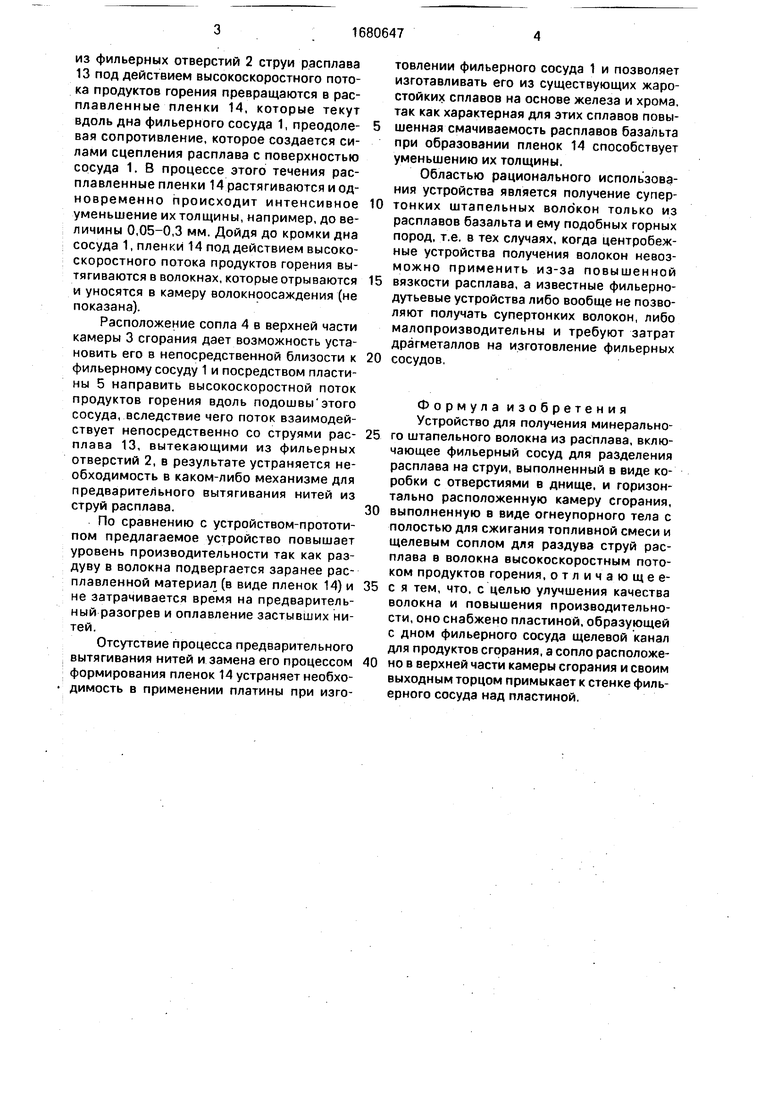

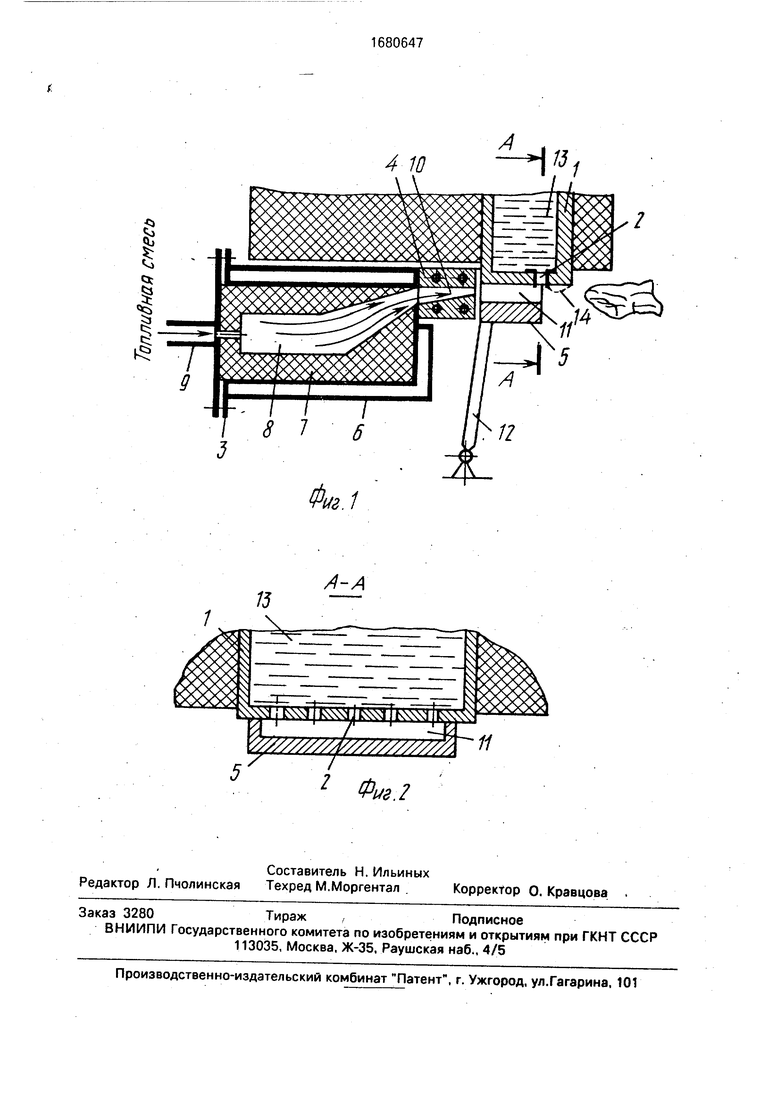

На фиг. 1 показано устройство, вертикальный разрез вдоль оси камеры сгорания; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит коробкообразный фильерный сосуд 1 с отверстиями 2 в его дне, камеру 3 сгорания со щелевым водоох- лаждаемым соплом 4 и пластину 5, расположенную под фильерным сосудом 1. Камера 3 сгорания выполнена в виде охлаждаемого двустенного металлического кожуха 6, футерованного изнутри огнеупором 7, и снабжена огневой полостью 8, предназначенной для сжигания топливной смеси, подаваемой по трубопроводу 9.

Сопло 4 расположено в верхней части камеры сгорания 3 и своим выходным торцом примыкает к стенке фильерного сосуда 1. Щелевой канал 10 сопла 4 расположен ниже сосуда 1. Пластина 5 расположена ниже этого канала и образует с подошвой сосуда 1 щелевой канал 11, являющийся продолжением канала 10. Пластина 5 смонтирована, например, на откидном рычаге 12.

Устройство работает следующим образом.

Минеральный расплав 13 из плавильной печи (не показана) поступает в фильерный сосуд 1 и вытекает из фильерных отверстий 2 в виде тонких струй диаметром 2-3 мм. Одновременно в полость 8 камеры 3 по трубопроводу 9 подается топливная смесь и после ее сгорания образуется высокотемпературный энергоноситель в виде потока газообразных продуктов горения, которые с большей скоростью выходят через щелевой канал 10 сопла 4 в канал 11 и, двигаясь горизонтально, взаимодействуют с вытекающими из отверстий 2 струями расплава, преобразуя их в волокна.

Этот процесс волокнообразования протекает в две стадии. Вначале вытекающие

з фильерных отверстий 2 струи расплава 13 под действием высокоскоростного потоа продуктов горения превращаются в раславленные пленки 14, которые текут вдоль дна фильерного сосуда 1, преодолевая сопротивление, которое создается сиами сцепления расплава с поверхностью сосуда 1. В процессе этого течения расплавленные пленки 14 растягиваются и одновременно происходит интенсивное уменьшение их толщины, например, до величины 0,05-0,3 мм. Дойдя до кромки дна сосуда 1,пленки14 под действием высокоскоростного потока продуктов горения вытягиваются в волокнах, которые отрываются и уносятся в камеру волокнросаждения (не показана).

Расположение сопла 4 в верхней части камеры 3 сгорания дает возможность установить его в непосредственной близости к фильерному сосуду 1 и посредством пластины 5 направить высокоскоростной поток продуктов горения вдоль подошвы этого сосуда, вследствие чего поток взаимодействует непосредственно со струями расплава 13, вытекающими из фильерных отверстий 2, в результате устраняется необходимость в каком-либо механизме для предварительного вытягивания нитей из струй расплава.

По сравнению с устройством-прототипом предлагаемое устройство повышает уровень производительности так как раздуву в волокна подвергается заранее расплавленной материал (в виде пленок 14) и не затрачивается время на предварительный разогрев и оплавление застывших нитей.

Отсутствие процесса предварительного

вытягивания нитей и замена его процессом

формирования пленок 14 устраняет необходимость в применении платины при изготовлении фильерного сосуда 1 и позволяет изготавливать его из существующих жаростойких сплавов на основе железа и хрома, так как характерная для этих сплавов повышенная смачиваемость расплавов базальта при образовании пленок 14 способствует уменьшению их толщины.

Областью рационального использования устройства является получение супертонких штапельных волокон только из расплавов базальта и ему подобных горных пород, т.е. в тех случаях, когда центробежные устройства получения волокон невозможно применить из-за повышенной

вязкости расплава, а известные фильерно- дутьевые устройства либо вообще не позволяют получать супертонких волокон, либо малопроизводительны и требуют затрат драгметаллов на изготовление фильерных

сосудов,

Формула изобретения Устройство для получения минерального штапельного волокна из расплава, включающее фильерный сосуд для разделения расплава на струи, выполненный в виде коробки с отверстиями в днище, и горизонтально расположенную камеру сгорания,

выполненную в виде огнеупорного тела с полостью для сжигания топливной смеси и щелевым соплом для раздува струй расплава в волокна высокоскоростным потоком продуктов горения, отличающеес я тем, что, с целью улучшения качества волокна и повышения производительности, оно снабжено пластиной, образующей с дном фильерного сосуда щелевой канал для продуктов сгорания, а сопло расположено в верхней части камеры сгорания и своим выходным торцом примыкает к стенке фильерного сосуда над пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| Устройство для получения супертонкого волокна раздувом первичных волокон | 1974 |

|

SU523055A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| Устройство для выработки штапельного волокна | 1980 |

|

SU945102A1 |

| Устройство для получения волокна из расплава | 1982 |

|

SU1073188A1 |

| Дутьевая головка к фильерному питателю | 1987 |

|

SU1435552A1 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

| Устройство для производства волокна из стекла и минеральных расплавов | 1978 |

|

SU753801A1 |

Изобретение предназначено для использования в промышленности строительных материалов для получения из минерального расплава штапельных волокон, используемых для тепловой изоляции. Изобретение направлено на улучшение качества волокна и повышение производительности. Отличием устройства является то. что сопло расположено в верхней части камеры сгорания и примыкает к стенке фильерного сосуда. Щель сопла расположена ниже фильерного сосуда, а ниже этой щели расположена пластина, образующая с подошвой фильерного сосуда щелевой канал. 2 ил.

А-А

////////Л /7///7////7/, УI

2

Фиг.2

Фиг.2

| Устройство для изготовления волокна из неорганических расплавов | 1977 |

|

SU637343A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-09-30—Публикация

1989-11-20—Подача