Изобретение относится к производству удобрений и может быть использовано в химической промышленности для получения сложного удобрения.

Цель изобретения -увеличение прочности гранул, их термостабильность и улучшение грансостава.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1 (известный). 1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 247,7 г 47%-ной азотной кислотой (в пересчете на 100-ную), что составляет 70% от стехиометрической нормы, в 1 и 2 реакторах при температуре 55- 65°С, затем разлагают 116,6 г 92,5%-ной серной кислотой (в пересчете на 100%-ную), что составляет 60,% от стехиометрической нормы в 3 и 4 реакторах. Далее полученную

суспензию аммонизируют газообразным аммиаком в количестве 85,1 г в реакторах с 5 по 20 до рН 4,0-4,5 при 90-115°С. В реакторах с 8 по 12 вводится оставшееся количество серной кислоты 77,7 г. В 17 и 18 реакторах дозируется хлористый калий в количестве 114,5 г (в пересчете на 100%-ный хлористый калий). Полученную пульпу гранулируют при смешении с ретуром, сушат и охлаждают. о

П р и м е р 2.1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 405 г 47%-ной азотной кислотой (в пересчете на 100%-ную), что составляет 105% от стехиометрической нормы, при 55- 65°С в 1 и 2 реакторах. В реактор дозируется 250-260 г 98%-ного сульфата калия (в пересчете на 100%-ный).

ON 00

О О VI Ю

В 4-й реактор дозируется 5-6 г 83%-ого каустического магнезита (в пересчете на 100%-ный). Полученная суспензия аммонизируется газообразным аммиаком в количестве 62 г до рН 4,0-4,5 в реакторах с 5 до 20 при 80-105°С. С 8 по 12 реактор вводится 90 г 92,5%-ной серной кислоты (в пересчете на 100%-ную). Полученную пульпу гранулируют при смешивании с ретуром, сушат и охлаждают,

П р и м е р 3. 1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 405 г 47%-ной азотной кислотой (в пересчете на 100%-ную), что составляет 105% от стехиометрической нормы, при 55- 65°С в 1 и 2 реакторах. В 3-й реактор дозируется 240 г 98%-ного сульфата калия (в пересчете на 100%-ный). В 4 реактор дозируется 5-6 г 83%-ного каустического магнезита (в пересчете на 100%-ный). Полученная суспензия аммонизируется газообразным аммиаком в количестве 62 г до 62 г до рН 4,0-4,5 в реакторах с 5 по 20 при температуре 80-105°С. С 8 по 12 реактор вводится 90 г 92,5%-ной серной кислоты (в пересчете на 100%-ную). Полученную пульпу гранулируют при смешении с ретуром, сушат и охлаждают.

П р и м е р 4. 1000 г кировского апатитового концентрата, либо смесь кировского и ковдорского апатитовых концентратов, разлагают 405 г 47%-ной азотной кислотой (в пересчете на 100%-ную), что составляет 105% от стехиометрической нормы, при 55-65°С в 1 и 2 реакторах. В 3-й реактор дозируется 270 г 98%-ного сульфата калия (в пересчете на 100%-ный). Далее процесс не осуществим, так как происходит загусте- вание пульпы.

П р и м е р 5.1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 425 г 47%-ной азотной кислотой (в пересчете на 100%-ную), что составляет 110% от стехиометрической нормы, при 55- 65°С в 1 и 2 реакторах. В 3-й реактор дозируется 250-260 г 98%-ного сульфата калия (в пересчете на 100%-ный). В 4-й реактор дозируется 5-6 г 83%-ного каустического магнезита (в пересчете на 100%-ный). Полученная суспензия аммонизируется газообразным аммиаком в количестве 62 г до рН 4,0-4,5 в реакторах с 5 по 20 при 80-105°С. С 8 по 12 реактор вводится 90 г 92,5%-ной серной кислоты (в пересчете на 100%-ную). Полученную пульпу гранулируют при смешении с рет/ром, сушат и охлаждают,

П р и м е р 6,1000 г кировского апатитового концентрата либо смесь кировского

ковдорского апатитовых концентратов разлагают 347,1 г 47%-ной азотной кислотой (в пересчете на 100%-ную), что составляет 90% от стехиометрии, при 55-65°С в 1 и 2

реакторах. В 3-й реактор дозируется 250- 260 г 98%-ного сульфата калия (в пересчете на 100%-ный). В 4-й реактор дозируется 5-6 г 83%-ного каустического магнезита (в пересчете на 100%-ный). Полученная суспензия

0 аммонизируется газообразным аммиаком в количестве 62 г до рН 4,0-4,5 в реакторах с 5 по 20 при 80-105°С. Г 8 по 12 реактор вводится 90г 92,5%-ной серной кислоты (в пересчете на 100%-ную). Полученную пуль5 пу гранулируют при смешении с ретуром, сушат и охлаждают.

Пример. 1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов раз0 лагают 405 г 47%-ной азотной кислотой (в пересчете на 100%-ную), что составляет 105% от стехиометрической нормы, при 55- 65°С в 1 и 2 реакторах. В 3-й реактор дозируется 250-260 г 98%-ного сульфата калия

5 (в пересчете на 100%-ный). Полученная cv/c- пензия аммонизируется газообразным аммиаком в количестве 62 г до рН 4,0-4,5 в реакторах с 5 по 20 при 80-105°С. С 8 по 12 реактор вводится 90 г 92,5%-ной серной

0 кислоты (Б пересчете на 100%-ную). Полученную пульпу гранулируют при смешении с ретуром, сушат и охлаждают.

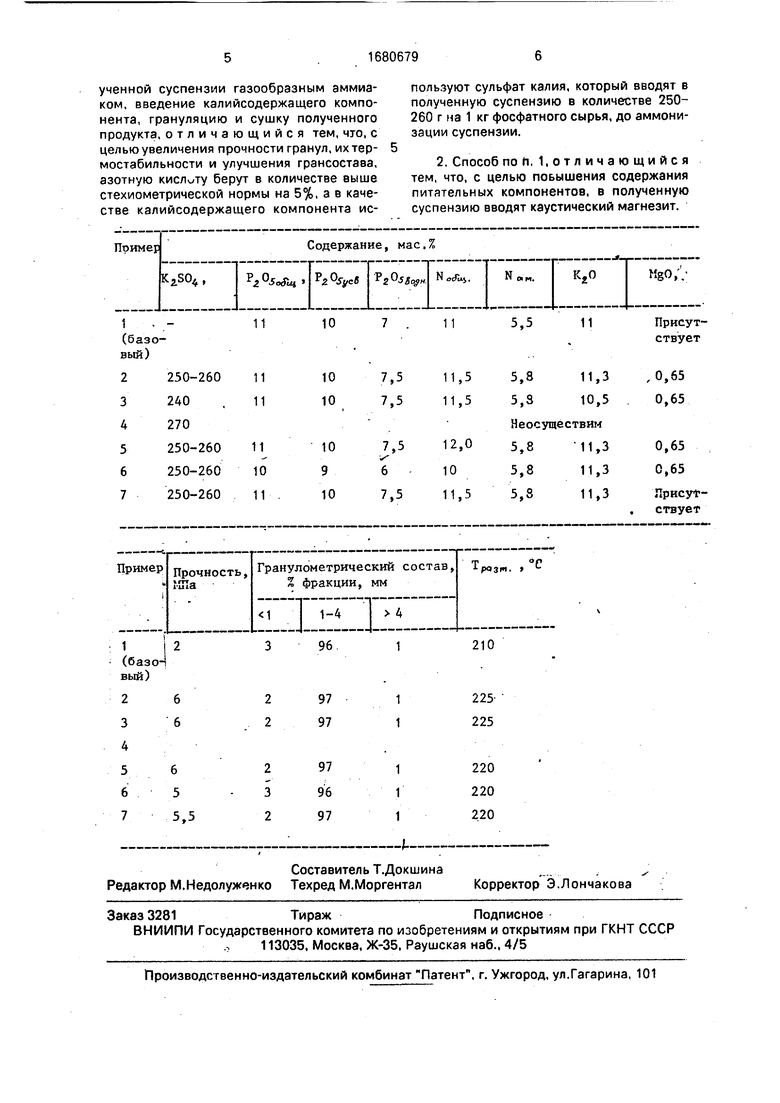

Данные, подтверждающие необходимость выбранных интервалов, представле5 ны в таблице.

Получение бесхлорной нитрофоски позволяет увеличить прочность гранул удобрения в 3 раза, температуру начала разложения на 15°С, улучшить грануляци0 онный состав (уменьшается фракция менее 1 мм на 1 %), кроме азота, фосфата и калия в удобрении присутствуют соединения магния.

Количественная добавка сульфата ка5 лия регламентируется соотношением питательных компонентов в удобрении. Увеличивать норму сульфата калия (пример 4) нельзя, так как процесс неосуществим из-за увеличения вязкости полученной сус0 пензии. Уменьшение нормы (пример 3) приведет к снижению содержания КаО ниже 11%, что недопустимо.

Применение при разложении только азотной кислоты резко снижает в газовой

5 фазе содержание серной кислоты в 2 раза, аммиака в 2,5 раза.

Формула изобретения 1. Способ получения сложного удобрения, включающий разложение фосфатного сырья азотной кислотой, аммонизацию полученной суспензии газообразным аммиаком, введение калийсодержащего компонента, грануляцию и сушку полученного продукта, отличающийся тем, что, с целью увеличения прочности гранул, их термостабильности и улучшения грансостава, азотную кислоту берут в количестве выше стехиометрической нормы на 5%, а в качестве калийсодержащего компонента используют сульфат калия, который вводят в полученную суспензию в количестве 250- 260 г на 1 кг фосфатного сырья, до аммони- зации суспензии.

2. Способ поп, 1,отличающийся тем, что, с целью повышения содержания питательных компонентов, в полученную суспензию вводят каустический магнезит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2003 |

|

RU2233819C1 |

| Способ получения сложного удобрения | 1978 |

|

SU775096A1 |

| Способ переработки апатита | 1985 |

|

SU1439092A1 |

| Способ получения сложных удобрений | 1986 |

|

SU1393830A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО СЕРОСОДЕРЖАЩЕГО УДОБРЕНИЯ | 2006 |

|

RU2316522C1 |

Изобретение относится к производству удобрений и может быть использовано в химической промышленности для получения сложного удобрения. Цель изобретения - увеличение прочности гранул, их термостабильности и улучшение грансостава. Это достигается путем разложения фосфатного сырья азотной кислотой, взятой в количестве выше стехиометрической нормы на 5%, затем полученную азотно-кислотную вытяжку смешивают с сульфатом калия в количестве 250-260 г на 1 кг фосфатного сырья, далее дозируют каустический магнезит с последующей аммонизацией полученной суспензии газообразным аммиаком. В полученной нитрофоске увеличиваются прочность гранул в 3 раза, температура начала разложения на 15°С, количество фракций менее 1 мм уменьшается на 1%. 1 з.п. ф-лы, 1 табл. Ё

| Позин М.Е | |||

| Технология минеральных удобрений | |||

| Л., 1974, с | |||

| Ледорезный аппарат | 1921 |

|

SU322A1 |

Авторы

Даты

1991-09-30—Публикация

1988-07-11—Подача