Изобретение относится к области черной металлургии, в частности к изменению высокоэффективных лигатур и модификаторов для получения высокопрочного чугуна с повышенным уров- 5 нем механических и эксплуатационных свойств.

Известна лигатура, которая содержит, вес.%: магний 3-12, кальций 69,5, кремний 2-15, железо 2-15, РЗМ 10 1,5-6, углерод 0,15-0,45, алюминий остальное (1 .

Недостатке этой лигатуры является повышенное содержание магния, кальция HI железа, что не только увеличи- J5 вает ее стоимость, но и заметно усложняет получение высокопрочного чугуна.

Наиболее близкой к изобретению по 20 технической сущности и достигаемому эффекту является лигатура следующего состава 2} , вес.%:

Магний5-10

Кальций3-20 25

Редкоземельные

йеталлы20-40

Алюминий0,1-10

Железо2-19

КремнийОстальное.

Гущественным недостатком такой лигатуры является то, что она не обеспечивает повышение окалиностойкости, ростоустойчивости высокопрочного чугуна и эксплуатационной стойкости изготовленных из него отливок.

Указанные недостатки объясняются в основном низким содержанием в его составе .алюминия. Поэтому обработка этим модификатором награночного чугуна не обеспечивает в нем необходимое содержание алюминия для окалиностойкости, ростоустойчивости и других важных свойств. Олновремен- но в известном модификаторе содержится повышенное количество магния и кальция, что вызывает значительный пироэффект и в ряде случае выброс металла, снижает относительное ус воение магния, приводит к ошлаковызанию и появлению более тугоплавкого шлака. Все эти факторы исключительно усложняют процесс получения отливок из высокопрочного чугуна с шаровидным графитом. Высокое содержание РЭН в модификаторе существенно увеличивает его стоимость.

Цель изобретения - повышение окали ностойкости, ростоустойчивости высокопрочного чугуна и эксплу тацион7

ной стойкости изготовленных из него отливок.

Поставленная цель достигается тем, что предлагаемая лигатура содержит ксяипоненты в следующем соотношении, вес.%:

Магний0,3-2,9

Кальций0,01-2,9

РЭМ0,ОД-10

Алюминий60-98

Кремний0,1-15

ЖелезоОстальное

Выбранные содержания магния, кальция и РЗМ в предлагаемой лигатуре определяются технологическими особенностями получения, окалиностойкого высокопрочного чугуна в производственных условиях и следующими факторами. Обычно чугун выплавляют в вагранках и в процессе разливки в ковш модифицируют модификаторами или лигатурами Содержание магния в лигатуре свыше верхнего предела -2,9% вызывает пироэффект, сопровождающийся выбросом жидкого металла. Одновременно относительное усвоение магния чугунсм снижается. Меньшее содержание магния ниже нижнего предела - 0,3%, не обеспечивает образования в чугуне шаровидного графита и соответственно его высоких свойств. В отношении кальция главным фактором при его содержании свыше верхнего предела - 2,9%, является интенсивное ошлаковывание, сопровождающееся образованием тугоплавкого шлака. При содержании его в лигатуре в количестве 0,01 вес.% и более устойчиво проявляется его положительное влияние, заключающееся в выполнении рафинирующей способности лигатуры, а также улучшении формы графита.

Аналогично кальцию, при содержани РЗМ в лигатуре 0,01 вес4% и выше последние начинают оказывать на чугун ремодифицирующее действие и улучшают

в нем форму графита. Однако при содержании РЗМ в лигатуре свыше 10 вес в обрабатываемом чугуне ввиду избыточного количества РЗМ повышается склонность к отбелу, появляется хрупкость, исчезает сфероидизирующий эффект.

Повышение содержания алюминия в лигатуре, по сравнению с известным модификатором, связано с тем, что предлагаемая лигатура предназначена для окалиностойкого, ростоустойчивого высокопрочного чугуна с шаровидным графитом. В процессе модифицирования чугуна при его выпуске из печи, регулируя количество вводимой лигатуры и содержание в ней алюминия, можно получать чугуны с различным содержанием алюминия от 2 до 23%, например № 41-04Ш, ЖЧ1-02ХШ, ЖЧ10605, ЖЧ1-022Ш и др. При этом оптимальные содержания алюминия определяются пределами 60-98 вес.%.Меньшее его содержание, ниже нижнего предела, требует значительного количества вводимой в чугун лигатуры, что снижает температуру расплава. Большее, свыше верхнего предела - нецелесообразно, так как снижается содержание в.лигатуре кальция, магния и РЗМ.

Содержание кремния в предлагаемой лигатуре должно находиться в пределах 0,1-15 вес.%,так как при его болшем содержании (свыше 15 вес.%) в обрабатываемом чугуне появляется избыточное количество кремния - свыше 2%, что не допускается по ГОСТУ, а при меньшем, чем 0,1 вес.% кремния, лигатура теряет свою технологичность

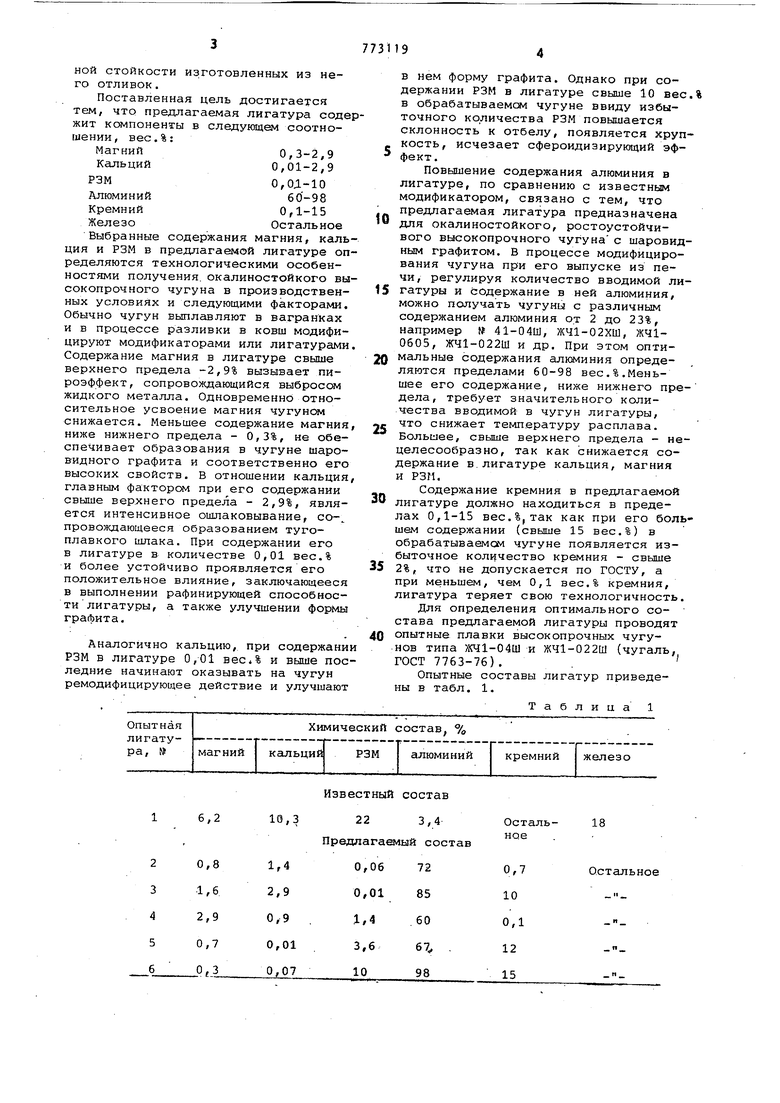

Для определения оптимального состава предлагаемой лигатуры проводят опытные плавки высокопрочных чугу нов типа КЧ1-04Ш и ЖЧ1-022Ш (чугаль,,

/ ГОСТ 7763-76).

Опытные составы лигатур приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Лигатура | 1976 |

|

SU587169A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Лигатура | 1977 |

|

SU727704A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

Известный состав

10,3

6,2

18 223,4

Остальное

Чугуны выплавляют в 8 т-ной вагранке. Одинаковую добавку 6% лигатур повышайт в нагретый до бОО-800 с раэ11ивочный Koaia. Такой добавкой во всех вариантах модифицируют 2 т жидкого чугуна.

В процессе исследований определяют окалиностойкость, ростоустойОкалиностойкость(привес образцов г/м)

Ростоустойчивость (толщина фланца отлив- , ки мм)

Эксплуатационная стойкость отливок, мес Примечание:

Из приведенных результатов следует, что предлагаемая лигатура составов № 2-6 обеспечивает,по сравнению с известным модификатором, существенное повышение всего комплекса :исследуемых свойств. При этом приiBec образцов на окалиностоЛкость снижается с 0,19 до 0,10 . т. е. почти в два раза. После 3-х месяцев испытаний толщина фланцев отливок, модифицированных лигатурой составов 2-6, с 40 мм увеличивается всего лишь на 2-3 мм или остается постоянной.

Отливки, модифицированные известным модификатором, интенсивно окисляются, имеют толщину фланцев 75 мм и рйгрушаются на 4-м месяце испытаний. Это свидетельствует о высокой ростоустрйчивости отливок, модифици ованных предлагаемой лигатурой.

Высокие окалиностойкость и ростоустойчивость обеспечивают отливкам существенное увеличение эксплуатационной стойкости. Так отливки, модифицированные известным модификатором разрушаются на четвертом месяце непрерыв ных круглосуточных испытаний, в то время, как отливки, модифициродан&ые предлагаемой лигатурой составов 2-6, простаивают без разрушения свыше 6-ти месяцев испьгганий.

Аналогичные результаты получены при дополнительыых испытаниях опытчивость и эксплуатационную стойкость отливок из чугуна , модифицирован ного опытными составами лига тур .

Результаты испытаний образцов и отливок на чугуне типа ХЧ1-04Ш приведены в табл. 2.

а б л и ц а

ОДО 0,12 0,12 0,11 0,16 0,15

42 48

40

47 48

45 58 61

ных образцов и отливок из другого чугуна марки ЖЧ1-022Ш. При условии мо5дифицирования предлагаемой лигатурой составов 2-6 привес образцов на окали-. ностойкость составляет 0,15-0,18г/м Л1, увеличение размеров фланцев отливок не наблюдается после 6-ти месяцев исDпытания, а срок службы их увеличивается в 1,5-2 раза. При модифицировании известным модификатором окалиностойкость составляет 0,22 .

Таким образом, предлагаемая лигатура является универсальной, так как

5 позволяет получать чугуны с различным содержанием алюминия и с высоким уровнем окалиностойкости и ростоустойчивости. Повышение этих свойств обеспечивает в итоге заметное увели0чение эксплуатационной стойкости от- ливок. Предлагаемую лигатуру можно рекомендовать для широкого применения при изготовлении отливок подставок для котлов, крышек и друг-их из5делий х-имической аппаратуры, а также для кокилей, рольгангов, рольганговых печей и т.д. Увеличение- срока служба этих отливок в 1,5-2 раза обеспечивает заметное повышение производительности труда на 5-6% за счет уменьшеОния простоя на одни сутки в месяц и . времени переналадки.

Формула изобретения

Лигатура, содержащая магнии, Кальций, редкоземельные металлы, алкми5Толщину фланца экспериментальных отливок замеряли после 3 месяцев (числитель) и 6 месяцев (знаменатель) испытаний. Исходная толщина фланца - 40 мм.

НИИ, кремнии и железо, отличающаяся тем, .что, с целью повышения окалиностойкости, ростоустойчивости высокопрочного чугу-на и эксплуатационной стойкости изготовленйых из него отливок, она содержит копоченты в следующем соотнесении, вес, %:

Магний0,3-2,9

Кальций0,01-2,9

Редкоземельные

металлы 0,01-10

60-98 0,1-15 Остальное,

Источники информации, , принятые во внимание при экспертизе

Авторы

Даты

1980-10-23—Публикация

1979-04-20—Подача