8

Фиъ.1

Изобретение относится к гидромашиностроению, а именно к конструкциям рабочих колес гидромашины.

Цель изобретения - снижение интенсивности разрушения лопасти за счет кавитации.

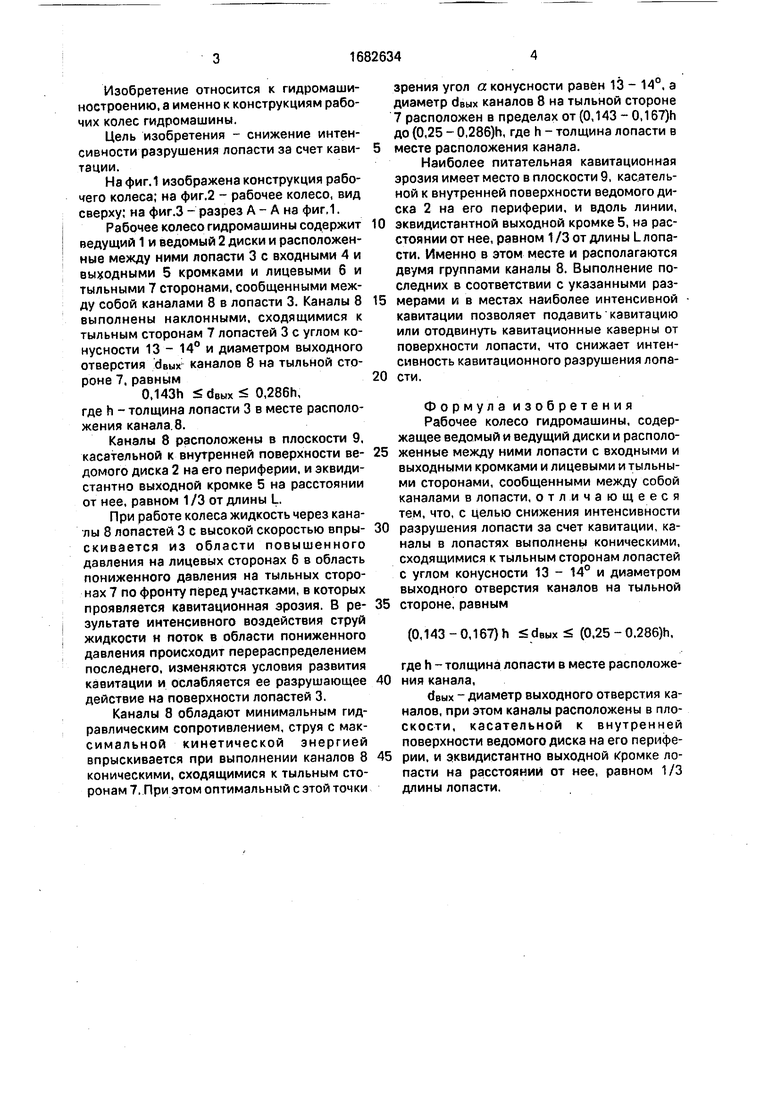

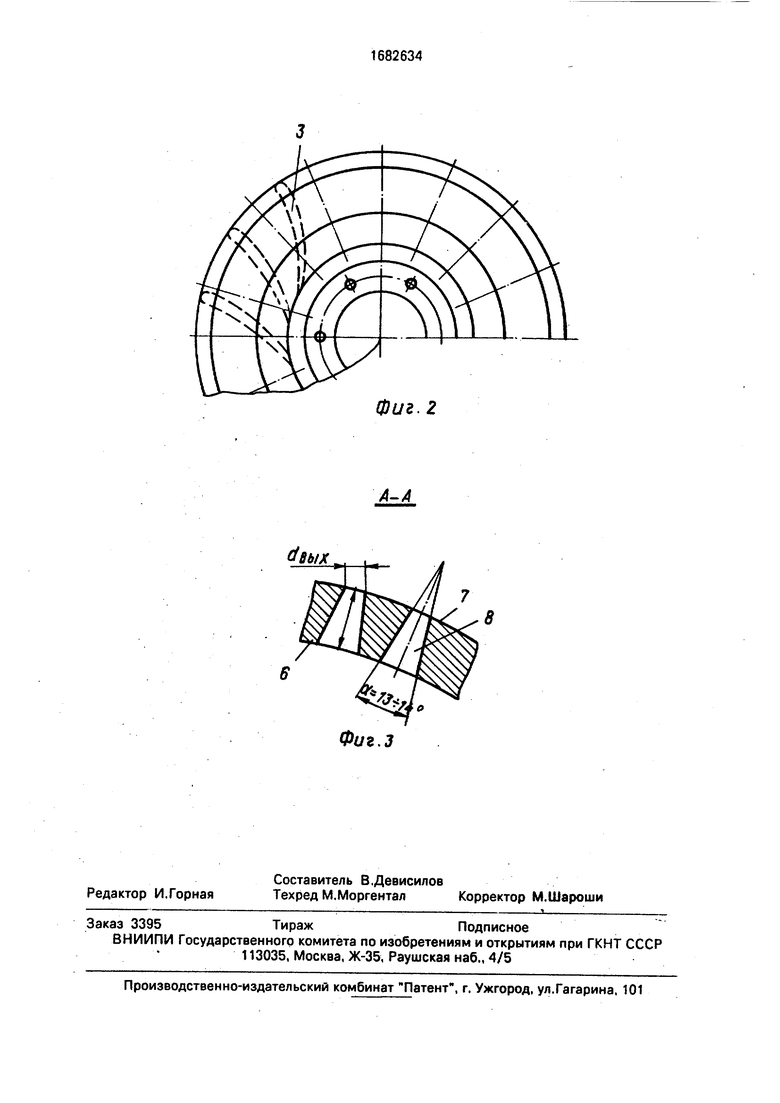

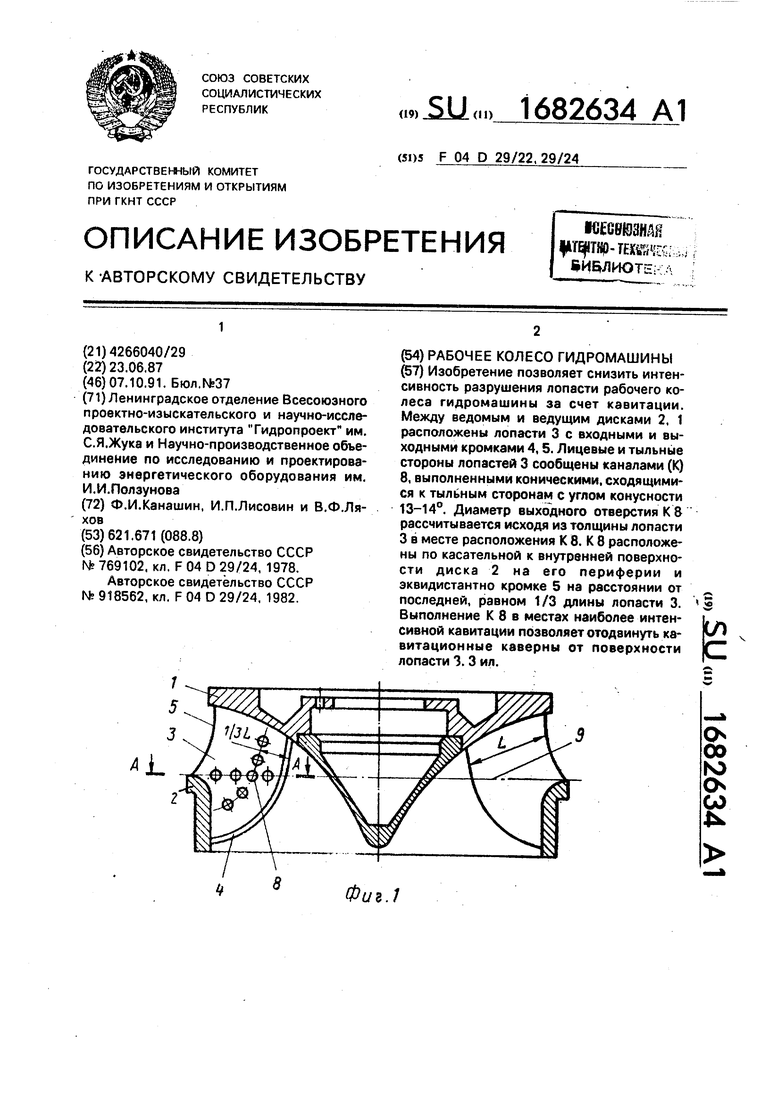

На фиг.1 изображена конструкция рабочего колеса; на фиг.2 - рабочее колесо, вид сверху; на фиг.З - разрез А - А на фиг.1.

Рабочее колесо гидромашины содержит ведущий 1 и ведомый 2 диски и расположенные между ними лопасти 3 с входными 4 и выходными 5 кромками и лицевыми б и тыльными 7 сторонами, сообщенными между собой каналами 8 в лопасти 3. Каналы 8 выполнены наклонными, сходящимися к тыльным сторонам 7 лопастей 3 с углом конусности 13 - 14° и диаметром выходного отверстия deux каналов 8 на тыльной стороне 7, равным

0,143h dBb.x 0,286h, где h - толщина лопасти 3 в месте расположения канала 8.

Каналы 8 расположены в плоскости 9, касательной к внутренней поверхности ведомого диска 2 на его периферии, и эквидистантно выходной кромке 5 на расстоянии от нее, равном 1/3 от длины L

При работе колеса жидкость через кана- 71 ы 8 лопастей 3 с высокой скоростью впрыскивается из области повышенного давления на лицевых сторонах 6 в область пониженного давления на тыльных сторонах 7 по фронту перед участками, в которых проявляется кавитационная эрозия. В результате интенсивного воздействия струй жидкости н поток в области пониженного давления происходит перераспределением последнего, изменяются условия развития кавитации и ослабляется ее разрушающее действие на поверхности лопастей 3.

Каналы 8 обладают минимальным гидравлическим сопротивлением, струя с максимальной кинетической энергией впрыскивается при выполнении каналов 8 коническими, сходящимися к тыльным сторонам 7. При этом оптимальный с этой точки

зрения угол а конусности равен 13 - 14°, а диаметр йвых каналов 8 на тыльной стороне 7 расположен в пределах от (0,143 - 0,167)h до (0,25 - 0,286)h, где h - толщина лопасти в

месте расположения канала.

Наиболее питательная кавитационная эрозия имеет место в плоскости 9, касательной к внутренней поверхности ведомого диска 2 на его периферии, и вдоль линии,

эквидистантной выходной кромке 5, на расстоянии от нее, равном 1 /3 от длины L лопасти. Именно в этом месте и располагаются двумя группами каналы 8. Выполнение последних в соответствии с указанными размерами и в местах наиболее интенсивной кавитации позволяет подавить кавитацию или отодвинуть кавитационные каверны от поверхности лопасти, что снижает интенсивность кавитационного разрушения лопасти.

Формула изобретения Рабочее колесо гидромашины, содержащее ведомый и ведущий диски и расположенные между ними лопасти с входными и выходными кромками и лицевыми и тыльными сторонами, сообщенными между собой каналами в лопасти, отличающееся тем, что, с целью снижения интенсивности

разрушения лопасти за счет кавитации, каналы в лопастях выполнены коническими, сходящимися к тыльным сторонам лопастей с углом конусности 13 - 14° и диаметром выходного отверстия каналов на тыльной

стороне, равным

(0,143 - 0,167) h dBb.x (0.25 - 0.286)h,

где h - толщина лопасти в месте расположения канала,

йвых - диаметр выходного отверстия каналов, при этом каналы расположены в плоскости, касательной к внутренней поверхности ведомого диска на его пермферии, и эквидистантно выходной кромке лопасти на расстоянии от нее, равном 1/3 длины лопасти.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ГИДРОМАШИНЫ | 1991 |

|

RU2016218C1 |

| Рабочее колесо радиально-осевой гидромашины | 1983 |

|

SU1118789A1 |

| Лопасть рабочего колеса гидромашины | 1981 |

|

SU949223A1 |

| Рабочее колесо гидромашины | 1988 |

|

SU1610082A1 |

| Лопасть рабочего колеса гидромашины | 1984 |

|

SU1254205A1 |

| Лопасть рабочего колеса гидромашины | 1982 |

|

SU1094976A1 |

| СПОСОБ РЕМОНТА РАБОЧЕГО КОЛЕСА | 1984 |

|

SU1228572A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1984 |

|

SU1233580A1 |

| Лопасть рабочего колеса осевой гидромашины | 1983 |

|

SU1165817A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1999 |

|

RU2157465C2 |

Изобретение позволяет снизить интенсивность разрушения лопасти рабочего колеса гидромашины за счет кавитации. Между ведомым и ведущим дисками 2, 1 расположены лопасти 3 с входными и выходными кромками 4,5. Лицевые и тыльные стороны лопастей 3 сообщены каналами (К) 8, выполненными коническими, сходящимися к тыльным сторонам с углом конусности 13-14°. Диаметр выходного отверстия К 8 рассчитывается исходя из толщины лопасти 3 в месте расположения К 8. К 8 расположены по касательной к внутренней поверхности диска 2 на его периферии и эквидистантно кромке 5 на расстоянии от последней, равном 1/3 длины лопасти 3. Выполнение К 8 в местах наиболее интенсивной кавитации позволяет отодвинуть ка- витационные каверны от поверхности лопасти 3.3 ил.

йаых

Фиг.з

фиг. 2

| Рабочее колесо центробежного насоса | 1978 |

|

SU769102A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Рабочее колесо центробежного насоса | 1980 |

|

SU918562A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-10-07—Публикация

1987-06-23—Подача