Изобретение относится к обработке металлов давлением, в частности к инструменту для прессования металла на гидравлических прессах.

Цель изобретения - повышение производительности прессования за счет сокращения времени отделения пресс-шайбы от пресс-остатка.

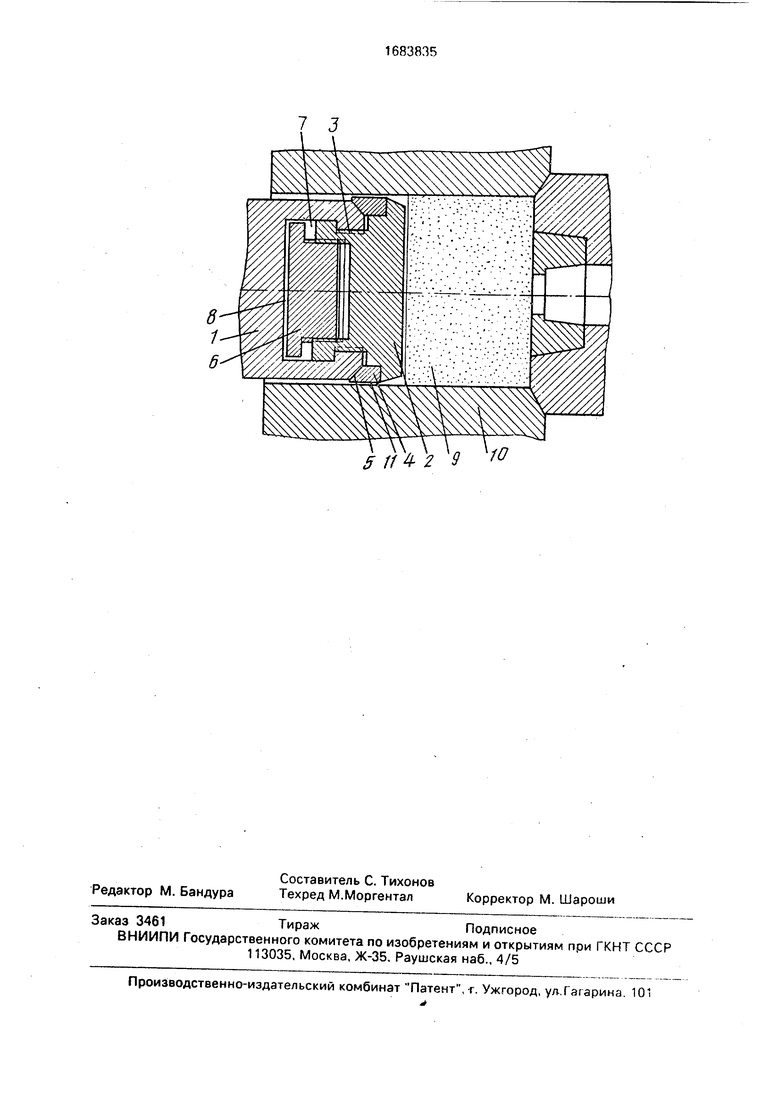

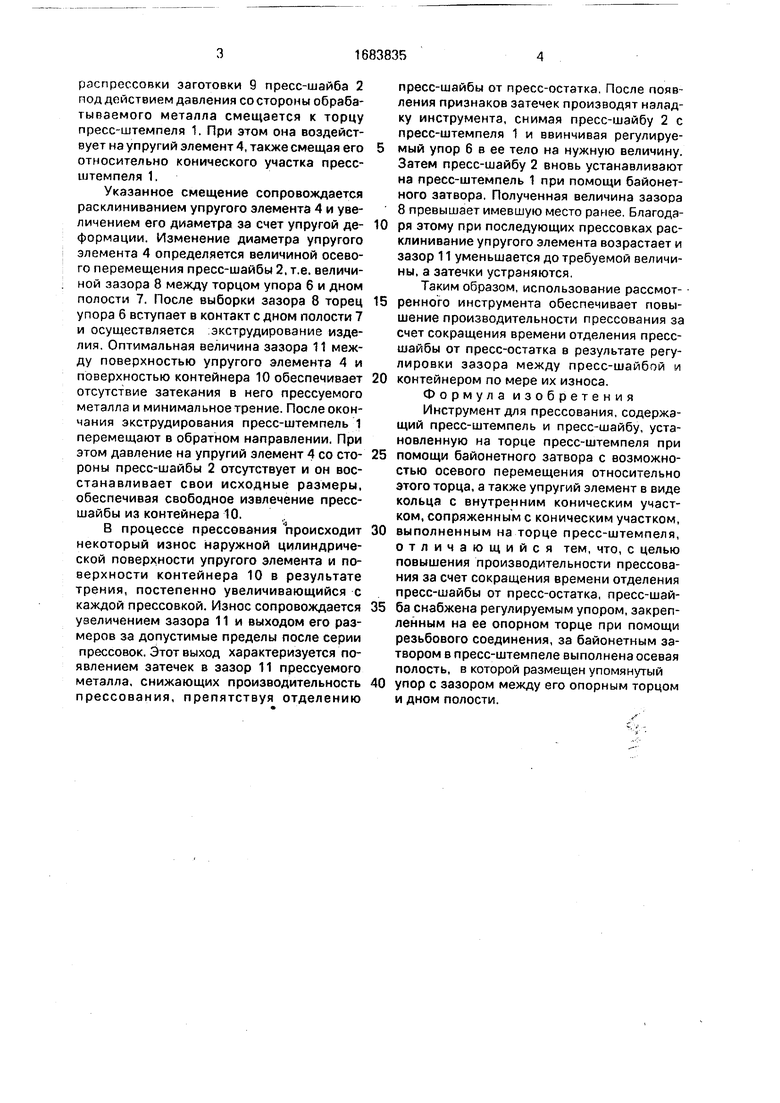

На чертеже изображено осевое сечение инструмента для прессования в рабочей позиции.

На торце пресс-штемпеля 1 закреплена пресс-шайба 2 с возможностью осевого перемещения относительно этого торцз, которое обеспечивается использованием байонетного затвора 3. Между пресс-штемпелем 1 и пресс-шайбой 2 установлен кольцевой упругий элемент 4. выполненный с

цилиндрической наружной и внутренней поверхностью, причем одна из его торцовых полостей - коническая, а другая - плоская. Его конический участок 5 сопряжен с коническим участком, выполненным на торце пресс-штемпеля, На опорном торце пресс- шайбы 2 при помощи резьбового соединения закреплен регулируемый упор 6. За байонетным затвором 3 в пресс-штемпеле выполнена осевая полость 7, в которой упор 6 размещен с зазором 8 между его опорным ТОРЦОМ и дном полости 7,

Инструмент работает следующим образом.

Заготовку 9 подают в контейнер 10 и подводят к ее заднему торцу пресс- штемпеля 1 со смонтированным на нем инструментом. В процессе последующей

о

00

со

00

со сл

распрессовки заготовки 9 пресс-шайба 2 под действием давления со стороны обрабатываемого металла смещается к торцу пресс-штемпеля 1. При этом она воздействует на упругий элемент 4, также смещая его относительно конического участка пресс- штемпеля 1.

Указанное смещение сопровождается расклиниванием упругого элемента 4 и увеличением его диаметра за счет упругой деформации. Изменение диаметра упругого элемента 4 определяется величиной осевого перемещения пресс-шайбы 1, т.е. величиной зазора 8 между торцом упора 6 и дном полости 7. После выборки зазора 8 торец упора 6 вступает в контакт с дном полости 7 и осуществляется экструдирование изделия. Оптимальная величина зазора 11 между поверхностью упругого элемента 4 и поверхностью контейнера 10 обеспечивает отсутствие затекания в него прессуемого металла и минимальное трение. После окончания экструдирования пресс-штемпель 1 перемещают в обратном направлении. При этом давление на упругий элемент 4 со стороны пресс-шайбы 2 отсутствует и он восстанавливает свои исходные размеры, обеспечивая свободное извлечение пресс- шайбы из контейнера 10.

В процессе прессования происходит некоторый износ наружной цилиндрической поверхности упругого элемента и поверхности контейнера 10 в результате трения, постепенно увеличивающийся с каждой прессовкой. Износ сопровождается увеличением зазора 11 и выходом его размеров за допустимые пределы после серии прессовок. Этот выход характеризуется появлением затечек в зазор 11 прессуемого металла, снижающих производительность прессования, препятствуя отделению

пресс-шайбы от пресс-остатка. После появления признаков затечек производят наладку инструмента, снимая пресс-шайбу 2 с пресс-штемпеля 1 и ввинчивая регулируемый упор 6 в ее тело на нужную величину.

Затем пресс-шайбу 2 вновь устанавливают

на пресс-штемпель 1 при помощи байонетного затвора. Полученная величина зазора

8 превышает имевшую место ранее. Благодаря этому при последующих прессовках расклинивание упругого элемента возрастает и зазор 11 уменьшается до требуемой величины, а эатечки устраняются,

Таким образом, использование рассмот-

ренного инструмента обеспечивает повышение производительности прессования за счет сокращения времени отделения пресс- шайбы от пресс-остатка в результате регулировки зазора между пресс-шайбой л

контейнером по мере их износа.

Формула изобретения Инструмент для прессования, содержащий пресс-штемпель и пресс-шайбу, установленную на торце пресс-штемпеля при

помощи байонетного затвора с возможностью осевого перемещения относительно этого торца, а также упругий элемент в виде кольца с внутренним коническим участком, сопряженным с коническим участком,

выполненным на торце пресс-штемпеля, отличающийся тем, что, с целью повышения производительности прессования за счет сокращения времени отделения пресс-шайбы от пресс-остатка, пресс-шайба снабжена регулируемым упором, закрепленным на ее опорном торце при помощи резьбового соединения, за байонетным затвором в пресс-штемпеле выполнена осевая полость, в которой размещен упомянутый

упор с зазором между его опорным торцом и дном полости.

7 J

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Пресс-шайба переменного диаметра для прессования металла | 1975 |

|

SU569354A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Инструмент для прессования труб | 1985 |

|

SU1274789A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

Изобретение касается обработки металлов давлением, в частности инструментов для прессования металла на гидравлических прессах. Цель изобретения - повышение производительности прессования за 2 счет сокращения времени отделения пресс- шайбы от пресс-остатка. Для этого по мере износа кольцевого упругого элемента 4, закрепленного между пресс-шайбой 2 и пресс-штемпелем 1, осуществляют ввинчивание в тело пресс-шайбы 2 регулируемого упора б, размещенного в аолости пресс- штемпеля 1 с зазором 8 между его опорным торцом и дном этой полости. При последующем прессовании происходит раздача кольцевого упругого элемента 4 на величину, компенсирующую указанный износ благодаря увеличению зазора 8. Этим устраняется возможность затечек металла в зазор между пресс-шайбой 2 и контейнером 10, препятствующих отделению пресс-шайбы 2 от пресс-остатка. 1 ил. сл с

S 11

V V

| Авторское свидетельство СССР кл | |||

| Пресс-шайба переменного диаметра для прессования металла | 1975 |

|

SU569354A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1988-10-20—Подача