СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки зубчатых колес и стан для его осуществления | 1977 |

|

SU732062A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых профилей | 1977 |

|

SU910296A1 |

| Прокатный стан | 1989 |

|

SU1639808A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатный стан | 1990 |

|

SU1731308A1 |

| Стенд для прокатки цилиндрических зубчатых колес | 1985 |

|

SU1260091A1 |

| Стан для прокатки кольцевых изделий | 1980 |

|

SU940959A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

Изобретение относится к обработке металлов и может быть использовано для накатки зубчатого профиля дефо-рмацией горячей заготовки валками. Стан снабжен шлицевой втулкой с коническим хвостовиком, взаимодействующим с коническим гнездом на валу валка, выполняющей роль соединителя валков со шпинделями от привода вращения, а также роль механизма точной угловой настройки валков при переналадке стана на прокатку изделий с разными параметрами. Коническим соединением осуществлена связь между обоими валками со своими шпинделями, способствующим облегчению демонтажа валков при их замене, при износе и при переходе на прокатку новых изделий. 2 ил.

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления зубчатых колес методом горячей накатки.

Известен стан для накатки цилиндрических зубчатых колес с принудительным вращением формообразующих валков и заготовки, содержащий приводные валки, в кинематические цепи которых включены корректирующие устройства.

Недостатком известного стана является замыкание на заготовке нагрузок трех кинематических цепей, приводящее к неточности накатываемых колес и снижению долговечности узлов стана.

Наиболее близким к изобретению является стан прокатки зубчатых колес, содержащий привод, шпиндель для заготовки, суппорты с формообразующими валками, кинематические цепи вращения валков, связанные между сбой и с кинематической цепью вращения шпинделя для заготовки,

механизм сцепления, размещенный в кинематической цепи вращения шпинделя для заготовки, а также механизм сцепления и угловой настройки, размещенный в цепи одного из валков и имеющий полый шпиндель с наружной шлицевой поверхностью, установленное на нем жестко зубчатое колесо, тягу, расположенную в полости шпинделя с возможностью возвратно-поступательного перемещения относительно шпинделя от привода, шпильку на конце тяги.

Известный стан, благодаря управляемому механизму сцепления в одной из кинематических цепей привода, позволяет повысить качество изделий и долговечность оборудования при прокатке колес определенных размеров, однако для настройки стана на прокатку колес с другими параметрами необходима предварительная угловая настройка одной из кинематических цепей, что ограничивает технологические возможности стана.

VI

сл о

00

ю

14

Кроме того, неудобна перевалкз валков, связанная с трудоемкими в зоне прокатки операциями по демонтажу опор валков,

Целью изобретения является расширение технологических возможностей за счет обеспечения прокатки изделий различных параметров и облегчения демонтажа валков.

Это достигается тем, что, стан для прокатки зубчатых колес, содержащий привод, шпиндель для заготовки, суппорты с формообразующими валками, кинематические цепи вращения валков, связанные между собой и с кинематической цепью вращения шпинделя для заготовки, механизм сцепления, размещенный в кинематической цепи вращения шпинделя для заготовки, а также механизм сцепления и угловой настройки, размещенный в цепи одного из валков и имеющий полый шпиндель с наружной шли- цевой поверхностью, установленное на нем жестко зубчатое колесо, тягу, расположенную в полости шпинделя с возможностью возв ратно-посту нательного перемещения относительно шпинделя от привода, шпильку на конце тяги, снабжен шлицевой втулкой с коническим хвостовиком, установленной на шпинделе с возможностью ее фиксации посредством шпильки, на оси валка выполнено коническое гнездо, а конический хвостовик установлен с возможностью взаимодействия с коническим гнездом, при этом второй валок сочленен со своим шпинделем посредством конического соединения.

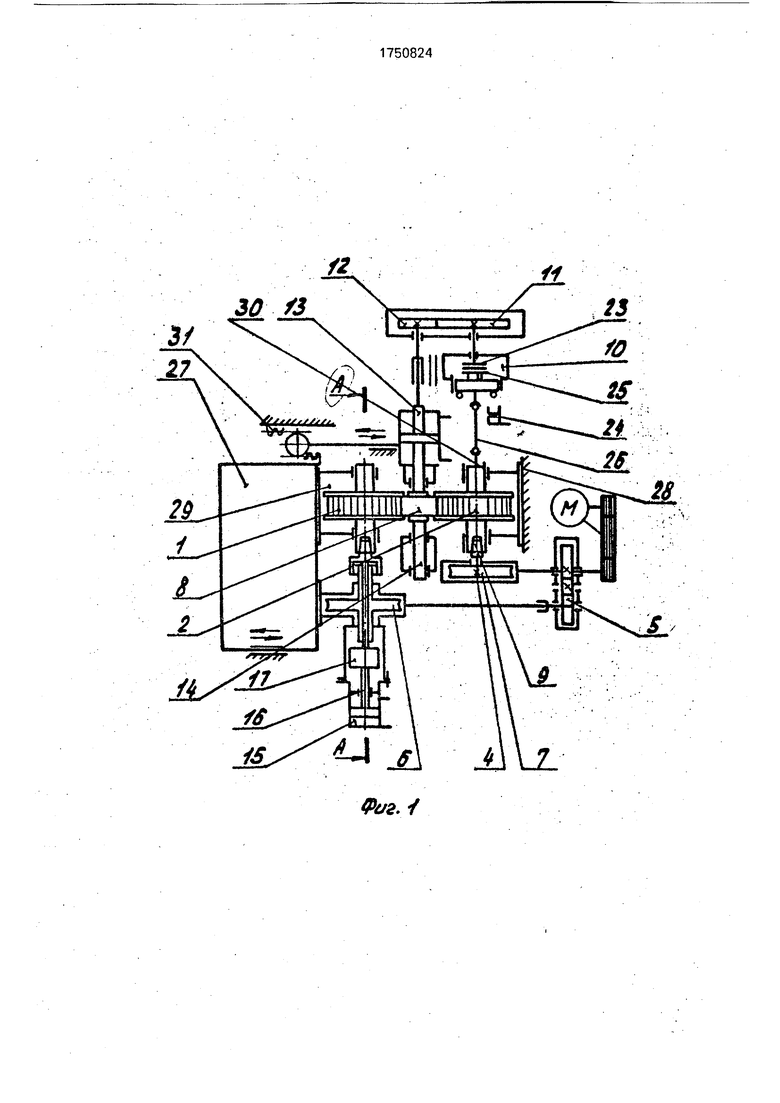

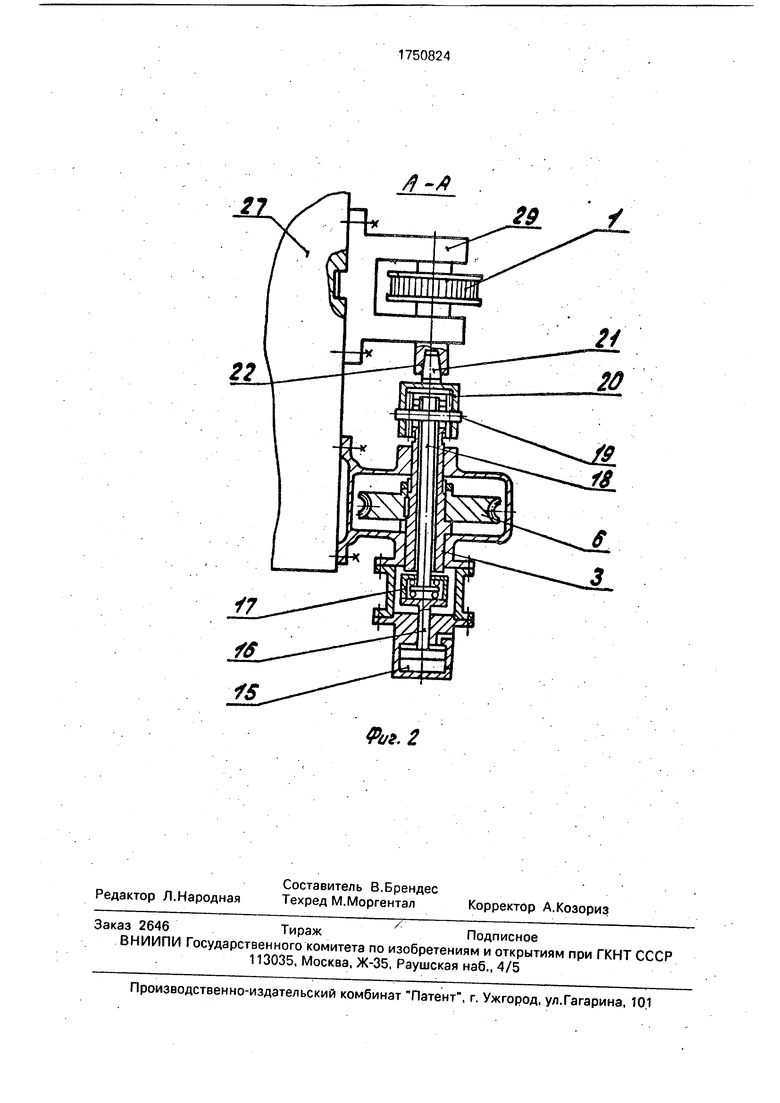

На фиг.1 показан стан, общая на фиг.2 - сечение А-А на фиг.1,

Стан для прокатки зубчатых колес содержит приводные формообразующие валки 1 и 2, связанные посредством шпинделей 3 и А с кинематическими цепями их вращения, включающими раздаточный редуктор 5 и червячные редуктора б и 7. Кинематические цепи валков связаны между собой раздаточным редуктором и с кинематической цепью вращения заготовки 8, включающий шпиндель 4 с коническим хвостовиком 9, механизм 10 суепления, пару сменных шестерен 11 и 12, шпинделя 13 и 14.

Механизм сцепления и угловой настройки валков выполнен в виде смонтированной на полом шплнделе 3 с наружной шлицевой поверхностью, подвижной в осевом направлении от силового цилиндра 15 через шток 16, шариковую муфту 17, тягу 18 и фиксируемой шпилькой 19 шлицевой втулкой 20 с коническим хвостовиком 21, который смонтирован с возможностью вза- имодействия с коническим гнездом 22, выполненным на оси валка 1, при этом

шпиндель 3 несет зубчатое колесо редуктора 6, а тяга 18 пропущена внутри шпинделя.

Механизм 10 сцепления размещен в кинематической цепи вращения шпинделя за- готовки и включает жесткую полумуфту 23 с внутренними зубьями, на хвостовике которой жестко закреплена сменная шестерня 11, и подвижную от цилиндра 24 полумуфту 25 с наружными зубьями, смонтированную 0 на валу 26 соосно шпинделю 4.

Для удобства обслуживания стана валки

Iи 2 смонтированы на съемных относительно суппортов 27 и 28 кронштейнах 29 и 30, при этом суппорт смонтирован с возможно5 стью горизонтального перемещения с помощью зубчато-реечной передачи 31.

Стан работает следующим образом. Заготовку 8 вручную устанавливают на шпиндель 14, зажимают шпинделем 13, затем

0 нагревают во встроенном индукторе (на чертеже не показан) и подают в рабочую зону между валками 1 и 2. В начальный период прокатки хвостовики 9 и 21 введены в гнезда валков 1 и 2, полумуфты 23 и 25 сжаты.

5 Таким образом, все три кинематические цепи жестко обеспечивают требуемую связь между зеготовкой и валками. Включают двигатель и сообщают вращение заготовке 8 и валкам 1 и 2 через редуктора 5, 6, 7 и шпин0 деля 3 и 4, а заготовке от шпинделя 4 через вал 26, механизм 10 сцепления, шестерни

IIи 12, шпиндель 13. С помощью зубчато- реечной передачи 31 подводят суппорт 27 с валком 1 к заготовке 8, при соприкоснове5 иии валков 1 и 2 с заготовкой начинается формоообразование на ее ободе зубьев.

При достижении коэффициента в зубчатом зацеплении валок-заготовка равным единице (по сигналу не показанных на

0 чертеже переключателей) разрывают кинематические цепи валок-привод и валок- обработанная заготовка, для чего подают давление в верхние полости цилиндров 15 и

21, выводя из гнезда 22 хвостовик 21, а шток цилиндра 24, перемещая вниз полумуфту

25,выводит ее из зацепления с полумуфтой 23.

0

Освобожденный от скручивающих усилий и возможных погрешностей цепи шпиндель 3 вместе с втулкой 20 занимает нейтральное положение относительно вал5 ка 1. По окончании прокатки подают давление в нижние полости цилиндров 15 и 24. При этом шток 16 поднимает втулку 20, которая хвостовиком 21 заходит в гнездо 22, замыкая кинематическую цепь вращения валка 1, а шток цилиндра 24 подводит полумуфту 25 к полумуфте 23, замыкая кинематическую цепь вращения заготовки.

Стан готов к следующему циклу работы с сохранением угловой настройки валков, обеспечивающей правильное деление заготовки на заданное число зубьев, так как цепь привод-шпиндель не прерывалась, а повторное сочленение шпинделя 3 с валком 1 и шпинделя 4 с заготовкой осуществлено только в пределах погрешностей кинематических цепей, так как в это время они находились в зависимом кинематическом и зубчатом зацеплении.

При переходе на прокатку изделия с четного на нечетное число зубьев угловую настройку осуществляют по мастер-шестерне, для чего мастер-шестерню помещают на шпиндель 14, подводят к ней освобожденный из кинематической цепи валок 1 и после совмещения зубьев валков 1 и 2 со впадинами мастер-шестерни валок 1 замыкают со шпинделем 3 вводом хвостовика 21 в гнездо 22 действием штока 16. Потом валки разводят в исходное положение отводом суппорта 27 передачей 31, снимают мастер-шестерню и стан готов к работе на накатку нового изделия.

При переходе на прокатку изделия с другими параметрами (модуль, ширина венца, диаметр и др.), а также при замене изношенных валков проводят демонтаж прокатного инструмента и его настройку. Для чего валок 1 освобождают от зацепления со шпинделем 3, снимают кронштейны 29 и 30 с суппортов и заменяют предварительно собранными и отрегулированными по ребордам валками с кронштейнами, а затем по мастер-шестерне проводят угловую настройку. Стан готов к прокатке нового изделия.

Таким образом, использование предлагаемого стала позволит расширить технологические возможности и упростить переналадку для накатки зубчатых изделий различных параметров.

Формула и-зобретения

Стан для прокатки зубчатых колес, содержащий привод, шпиндель для заготовки, суппорты с формообразующими валками, кинематические цепи вращения валков, связанные между собой и с кинематической

цепью вращения шпинделя для заготовки, механизм сцепления, размещенный в кинематической цепи вращения шпинделя для заготовки, а также механизм сцепления и угловой настройки, размещенной в цепи одного из валков и имеющий полый шпиндель с наружной шлицевой поверхностью, установленное на нем жестко зубчатое колесо, тягу, расположенную в полости шпинделя с возможностью возвратно-поступательного

перемещения относительно шпинделя от привода, шпильку, смонтированную на конце тяги, отличающи йсятем.что.с целью расширения технологических возможностей за счет обеспечения возможности прокатки изделий различных параметров и облегчения демонтажа, он снабжен шлицевой втулкой с коническим хвостовиком, установленной на шпинделе с возможностью ее фиксации посредством шпильки, на оси

валка выполнено коническое гнездо, а конический хвостовик установлен с возможностью взаимодействия с коническим гнездом, при этом второй валок сочленен со своим шпинделем посредством конического соединения.

3/

/f

n

Фиг. /

Л-А

Фиг. 2

| Авторское свидетельство СССР№ | |||

| Способ прокатки зубчатых колес и стан для его осуществления | 1977 |

|

SU732062A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1989-12-19—Подача