Изобретение относится к обработке металлов давлением, в частности к производству цилиндрических зубчатых колес поперечной прокаткой в горячем состоянии.

Целью изобретения является повышение производительности, улучшение качества зубчатых колес и расширение диапазона прокатываемых колес по диаметру.

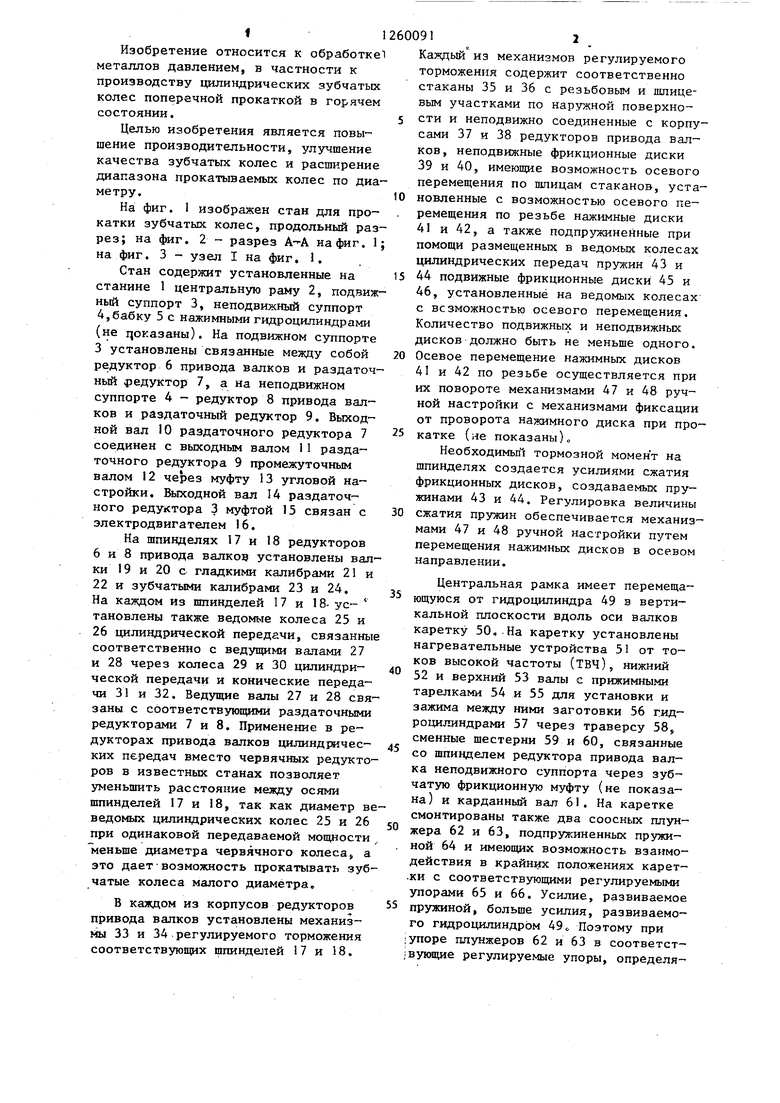

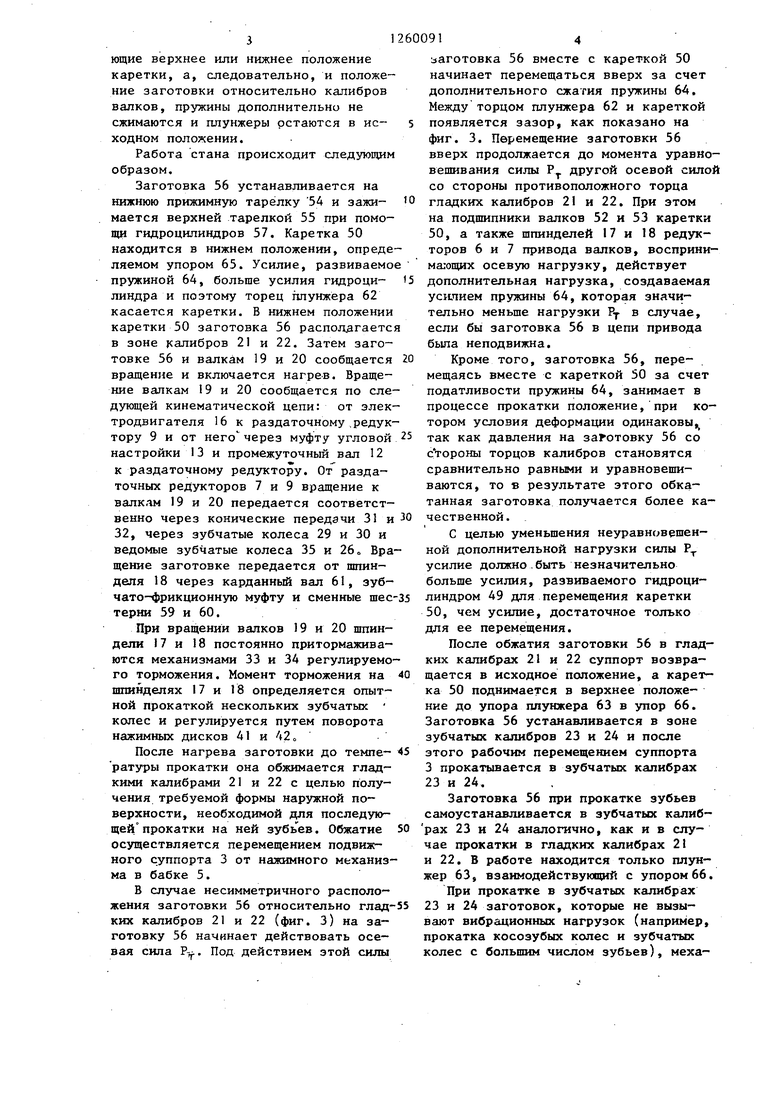

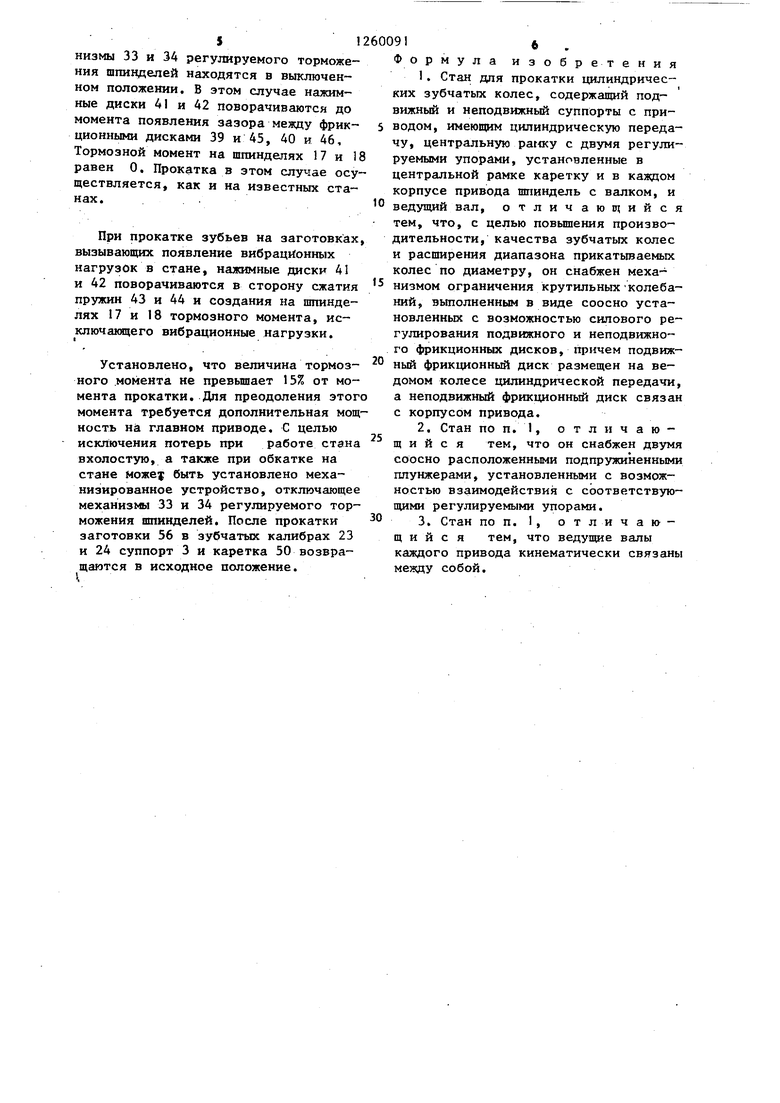

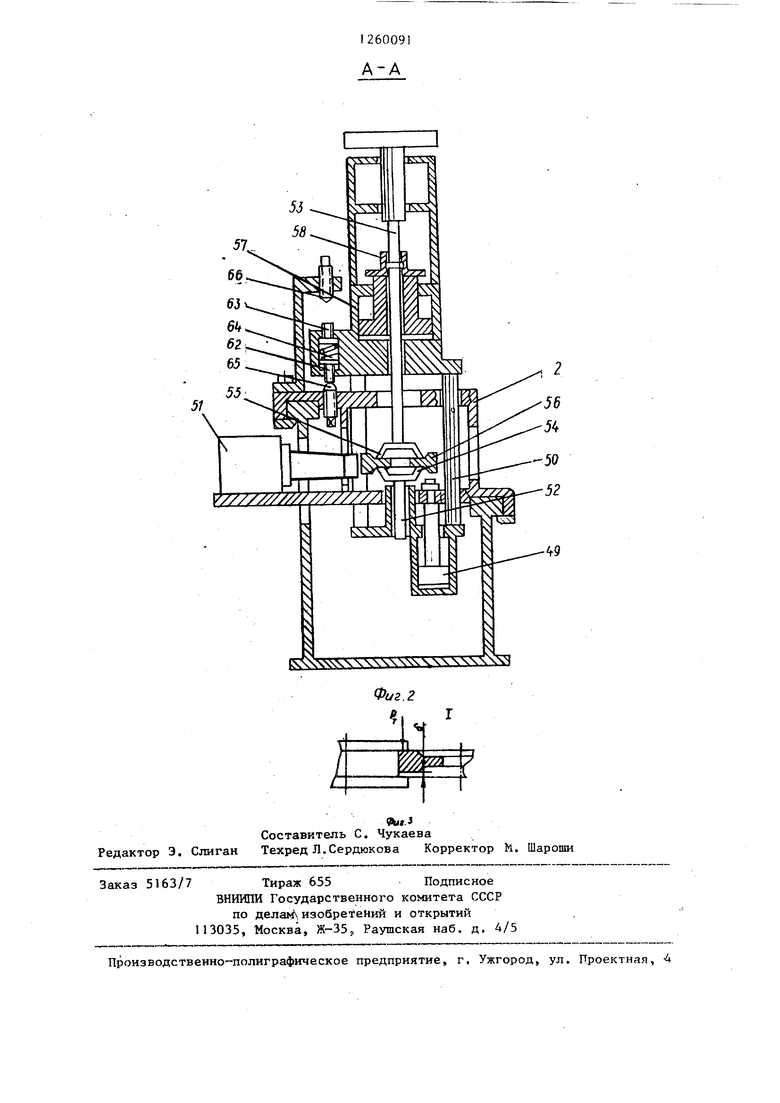

На фиг. 1 изображен стан для прокатки зубчатых колес, продольный разрез; на фиг. 2 - разрез А- А на фиг. 1; на фиг. 3 - узел I на фиг, 1.

Стан содержит установленные на станине 1 центральную раму 2, подвижный суппорт 3, неподвижный суппорт 4,бабку 5 с нажимными гидроцилиндрами (не доказаны). На подвижном суппорте 3 установлены связанные между собой редуктор 6 привода валков и раздаточный редуктор 7, а на неподвижном суппорте 4 - редуктор 8 привода валков и раздаточный редуктор 9. Выходной вал 10 раздаточного редуктора 7 соединен с выходным валом 11 раздаточного редуктора 9 промежуточным валом 12 через муфту 13 угловой настройки. й псодной вал 14 раздаточного редуктора 3 муфтой 15 связан с электродвигателем 16.

На шпинделях 17 и 18 редукторов 6 и 8 привода валков установлены валки 19 и 20 с гладкими калибрами 21 и 22 и зубчатыми калибрами 23 и 24. На каждом из шпинделей 17 и 18- ус- тановлены также ведомые колеса 25 и 26 цилиндрической передачи, связанные соответственно с ведущими валами 27 и 28 через колеса 29 и 30 цилиндрической передачи и конические передачи 31 и 32. Ведущие валы 27 и 28 связаны с соответствующими раздаточными редукторами 7 и В. Применение в редукторах привода валков цилиндрических передач вместо червячных редукторов в известных станах позволяет уменьшить расстояние между осями шпинделей 17 и 18, так как диаметр неведомых цилиндрических колес 25 и 26 при одинаковой передаваемой мощности меньше диаметра червячного колеса а это дает возможность прокатывать зубчатые колеса малого диаметра.

В каждом из корпусов редукторов привода валков установлены механизмы 33 и 34 регулируемого торможения соответствующих шпинделей 17 и 18.

Каждый из механизмов регулируемого торможения содержит соответственно стаканы 35 и 36 с резьбовым и пшице- вым участками по наружной поверхно- сти и неподвижно соединенные с корпусами 37 и 38 редукторов привода валков , неподвижные фрикционные диски 39 и 40, имеющие возможность осевого перемещения по шлицам стаканов, уста- новленные с возможностью осевого перемещения по резьбе нажимные диски 41 и 42, а также подпружиненные при помощи размещенных в ведомых колесах цилиндрических передач пружин 43 и 44 подвижные фрикционные диски 45 и 46, установленные на ведомых колесах с возможностью осевого перемещения. Количество подвижных и неподвижных дисков должно быть не меньше одного. Осевое перемещение нажимных дисков 41 и 42 по резьбе осуществляется при их повороте механизмами 47 и 48 ручной настройки с механизмами фиксации от проворота нажимного диска при про- катке {не показаны).

НеобходимьпТг тормозной момен т на шпинделях создается усилиями сжатия фрикционных дисков, создаваемых пружинами 43 и 44. Регулировка величины сжатия пружин обеспечивается механизмами 47 и 48 ручной настройки путем перемещения нажимных дисков в осевом направлении.

Центральная рамка имеет перемеща- ющуюся от гидроцилиндра 49 в вертикальной плоскости вдоль оси валков каретку 50 На каретку установлены нагревательные устройства 51 от токов высокой частоты (ТВЧ), нижний 52 и верхний 53 валы с прижимными тарелками 54 и 55 для установки и зажима между ними заготовки 56 гидроцилиндрами 57 через траверсу 58, сменные шестерни 59 и 60, связанные со шпинделем редуктора привода валка неподвижного суппорта через зубчатую фрикционную муфту (не показана) и карданный вал 61. На каретке смонтированы также два соосных плун- жера 62 и 63, подпружиненных пружи- ной 64 и имеющих возможность взаимодействия в крайних положениях карет- .ки с соответствующими регулируемыми упорами 65 и 66. Усилие, развиваемое пружиной, больше усилия, развиваемого гидроцилиндром 49 о Поэтому при ;упоре плунжеров 62 и 63 в соответст- В5 кицие регулируемые упоры, определяющие верхнее или нижнее положение каретки, а, следовательно, и положение заготовки относительно калибров валков, пружины дополнительно не сжимаются и плунжеры остаются в ис- ходном положении.

Работа стана происходит следующим образом.

Заготовка 56 устанавливается на нижнюю прижимную тарелку 54 и зажи- мается верхней тарелкой 55 при помощи гидроцилиндров 57. Каретка 50 находится в нижнем положении, определяемом упором 65. Усилие, развиваемо пружиной 64, больше усилия гидроци- линдра и поэтому торец гшунжера 62 касается каретки. В нижнем положении каретки 50 заготовка 56 располдгаетс в зоне калибров 21 и 22. Затем заготовке 56 и валкам 19 и 20 сообщается вращение и включается нагрев. Вращение валкам 19 и 20 сообщается по следующей кинематической цепи: от электродвигателя 16 к раздаточному .редуктору 9 и от него через муфту угловой настройки 13 и промежуточный вал 12 к раздаточному редуктору. От раздаточных редукторов 7 и 9 вращение к валкам 19 и 20 передается соответственно через конические передачи 31 и 32, через зубчатые колеса 29 и 30 и ведомые зубчатые колеса 35 и 26,, Вращение заготовке передается от шпинделя 18 через карданный вал 61, зубчато-фрикционную муфту и сменные шес теряй 59 и 60.

При вращении валков 19 и 20 шпиндели 17 и 18 постоянно притормаживаются механизмами 33 и 34 регулируемого торможения. Момент торможения на шпинделях 17 и 18 определяется опытной прокаткой нескольких зубчатых колес и регулируется путем поворота нажимных дисков 41 и 42„

После нагрева заготовки до темпе- ратуры прокатки она обжимается гладкими калибрами 21 и 22 с целью получения требуемой формы наружной поверхности, необходимой для последующей прокатки на ней зубь ев. Обжатие осуществляется перемещением подвижного суппорта 3 от нажимного механизма в бабке 5.

В случае несимметричного расположения заготовки 56 относительно гладких калибров 21 и 22 (фиг. 3) на заготовку 56 начинает действовать осевая сила PY. Под действием этой силы

5

12600914

заготовка 56 вместе с кареткой 50

начинает перемещаться вверх за счет дополнительного сжатия пружины 64, Между торцом плунжера 62 и кареткой появляется зазор, как показано на фиг. 3. Перемещение заготовки 56 вверх продолжается до момента уравновешивания силы Р другой осевой сило со стороны противоположного торца гладких калибров 21 и 22, При этом на подшипники валков 52 и 53 каретки 50, а также шпинделей 7 и 18 редукторов 6 и 7 привода валков, восприни ма;ощих осевую нагрузку, действует дополнительная нагрузка, создаваемая усилием пружины 64, которая значительно меньше нагрузки Pj- в случае, если бы заготовка 56 в цепи привода быпа неподвижна.

Кроме того, заготовка 56, перемещаясь вместе с кареткой 50 за счет податливости пружины 64, занимает в процессе прокатки положение, при котором условия деформации одинаковы, так как давления на заготовку 56 со с тороны торцов калибров становятся сравнительно равными и уравновешиваются, то в результате этого обка тайная заготовка получается более качественной.

С целью уменьшения неуравновешенной дополнительной нагрузки силы Р усилие должно.быть незначительно больше усилия, развиваемого гидроцилиндром 49 для перемещения каретки 50, чем усилие, достаточное только для ее перемещения.

После обжатия заготовки 56 в гладких калибрах 21 и 22 суппорт возвращается в исходное положение, а каретка 50 поднимается в верхнее положение до упора плунжера 63 в упор 66, Заготовка 56 устанавливается в зоне зубчатых калибров 23 и 24 и после этого рабочим перемещением суппорта 3 прокатывается в зубчатых калибрах 23 и 24.

Заготовка 56 при прокатке зубьев самоустанавливается в зубчатых калиб- pax 23 и 24 аналогично, как и в случае прокатки в гладких калибрах 21 и 22, В работе находится только плунжер 63, взаимодействую1ций с упором 66

При прокатке в зубчатых калибрах 23 и 24 заготовок, которые не вызывают вибрационных нагрузок (например, прокатка косозубых колес и зубчатых колес с большим числом зубьев), механизмы 33 и ЗА регулируемого торможения шпинделей находятся в выключенном положении. В этом случае нажимные диски 41 и 42 поворачиваются до момента появления зазора между фрик- ционными дисками 39 н 45, 40 и 46, Тормозной момент на шпинделях 17 и 18 равен 0. Прокатка в этом случае осуществляется, как и на известных станах..

При прокатке зубьев на заготовках, вызывающих появление вибрационных нагрузок в стане, нажимные диски 41 и 42 поворачиваются в сторону сжатия пружин 43 и 44 и создания на шпинделях 17 и 18 тормозного момента, ис- ключающего вибрационные нагрузки.

Установлено, что величина тормоз- ного .момента не превьш1ает 15% от момента прокатки. Для преодоления этого момента требуется дополнительная мощность на главном приводе. С целью исключения потерь при работе стана вхолостую, а также при обкатке на стане може быть установлено механизированное устройство, отключающее механизмы 33 и 34 регулируемого торможения шпинделей. После прокатки заготовки 56 в зубчатых калибрах 23 и 24 суппорт 3 и каретка 50 возвращаются в исходное положение.

«

Формула изобретения

1.Стан дпя прокатки цилиндрических зубчатых колес, содержащий подвижный и неподвижный суппорты с приводом, имеющим цилиндрическую передачу, центральную patocy с двумя регулируемыми упорами, установленные в центральной рамке каретку и в каждом корпусе привода шпиндель с валком, и ведущий вал, отличающийся тем, что, с целью повьш1ения производительности, качества зубчатых колес и расширения диапазона прикатываемых колес по диаметру, он снабжен механизмом ограничения крутильных колебаний, вьтолненным в виде соосно установленных с возможностью силового регулирования подвижного и неподвижного фрикционных дисков, причем подвижный фрикционный диск размещен на ведомом колесе цилиндрической передачи, а неподвижный фрикционный диск связан с корпусом привода.

2.Стан по п. 1, отличающийся тем, что он снабжен двумя соосно расположенными подпружиненными плунжерами, установленными с возможностью взаимодействия с соответствующими регулируемыми упорами.

3.Стан по п. 1, отличающийся тем, что ведупе1е валы каждого привода кинематически связаны между собой.

-Л7

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Стан для прокатки зубчатых профилей | 1977 |

|

SU910296A1 |

| Способ прокатки зубчатых колес и стан для его осуществления | 1977 |

|

SU732062A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стенд для накатки зубчатых колес | 1989 |

|

SU1669627A1 |

| Стан для поперечной прокатки тел вращения | 1987 |

|

SU1532168A1 |

Изобретение относится к области обработки металлов давлением, и в частности к области производства цилиндрических зубчатых колес поперечной прокаткой в горячем состоянии. Устройство позволяет повысить производительность, качество зубчатых колес и расширить диапазон прокатываемых колес по диаметру. Для этого стан снабжен механизмом крутильных колебаний, предназначенным для их гашения торможением. Каждый из этих механизмов содержит подвижные и неподвижные фрикционные диски, один из которых связан с установленным на шпинделе ведомым колесом цилиндрической передачи, а другой связан с корпусом привода. Необходимый тормозной момент на шпинделе создается усилиями охатия фрикционных дисков, создаваемых пружиной. Момент торможения на шпинделе определяется опытной прокаткой нескольких зубчатых колес. Ведомое колесо цилиндрической передачи каждого привода валков связано с ведущим валом через другое колесо и одноступенчатую передачу. 2 с.п. ф-лы, 3 ил. (Л to О5

g;f $ чЧчччч ч v Фиг.2

ut.i Составитель С. Чукаева

Редактор Э. Слиган Техред Л.Сердюкова Корректор М. Шароши

Заказ 5163/7 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по дела1 изобретений и открытий П3035, Москва, 1-35, Раушская наб. д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, -4

| Стан для прокатки зубчатых колес | 1964 |

|

SU267573A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-30—Публикация

1985-02-07—Подача