Изобретение относится к электрохимической обработке, в частности к снятию заусенцев.

Цель изобретения - повышение надежности работы автомата за счет упрощения конструкции.

Цель достигается тем, что в автомате уменьшено количество транспортирующих элементов за счет совмещения функции.

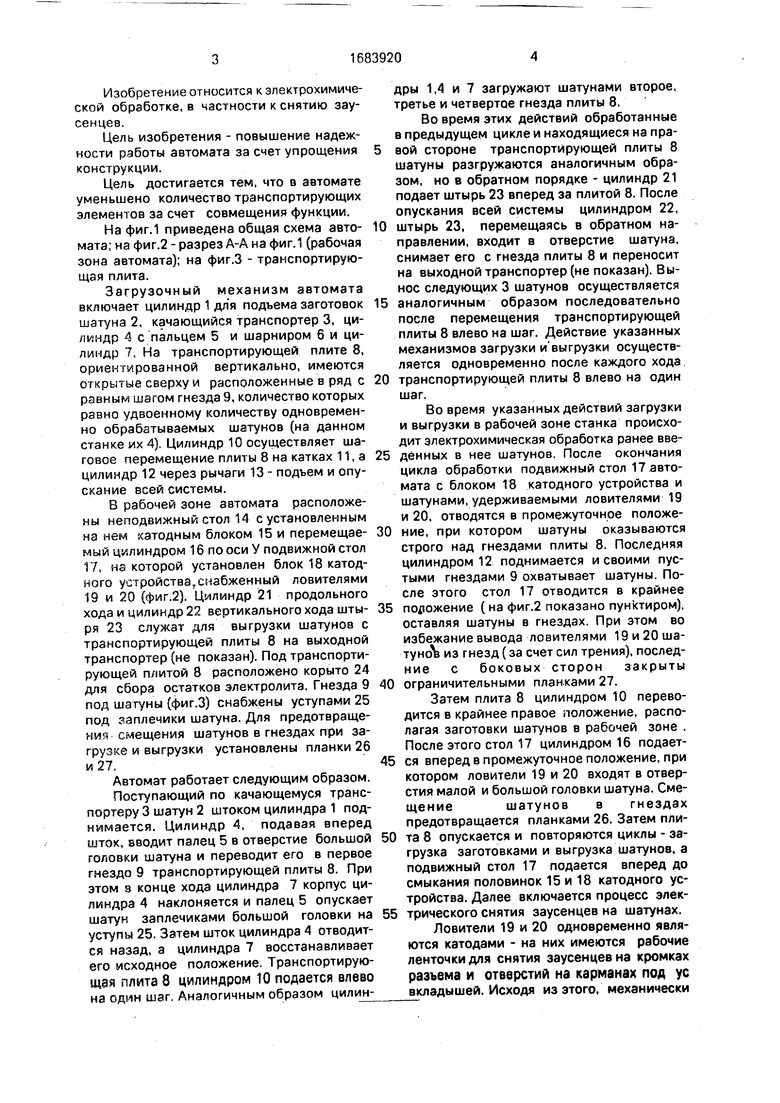

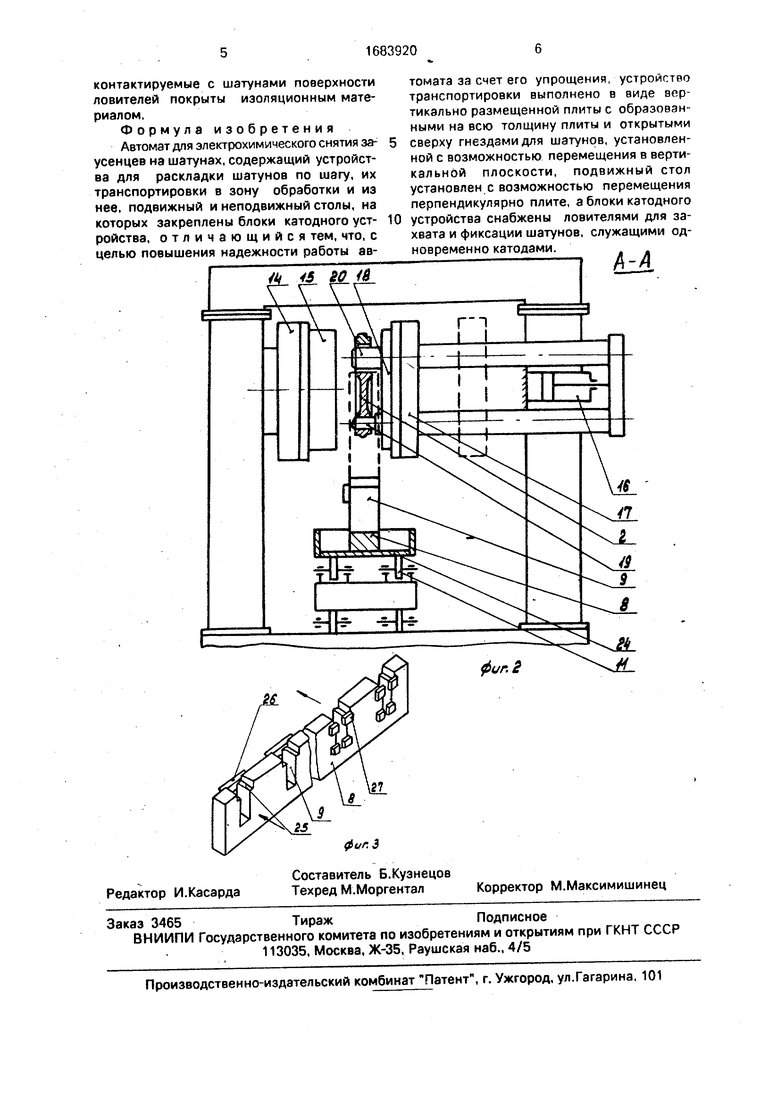

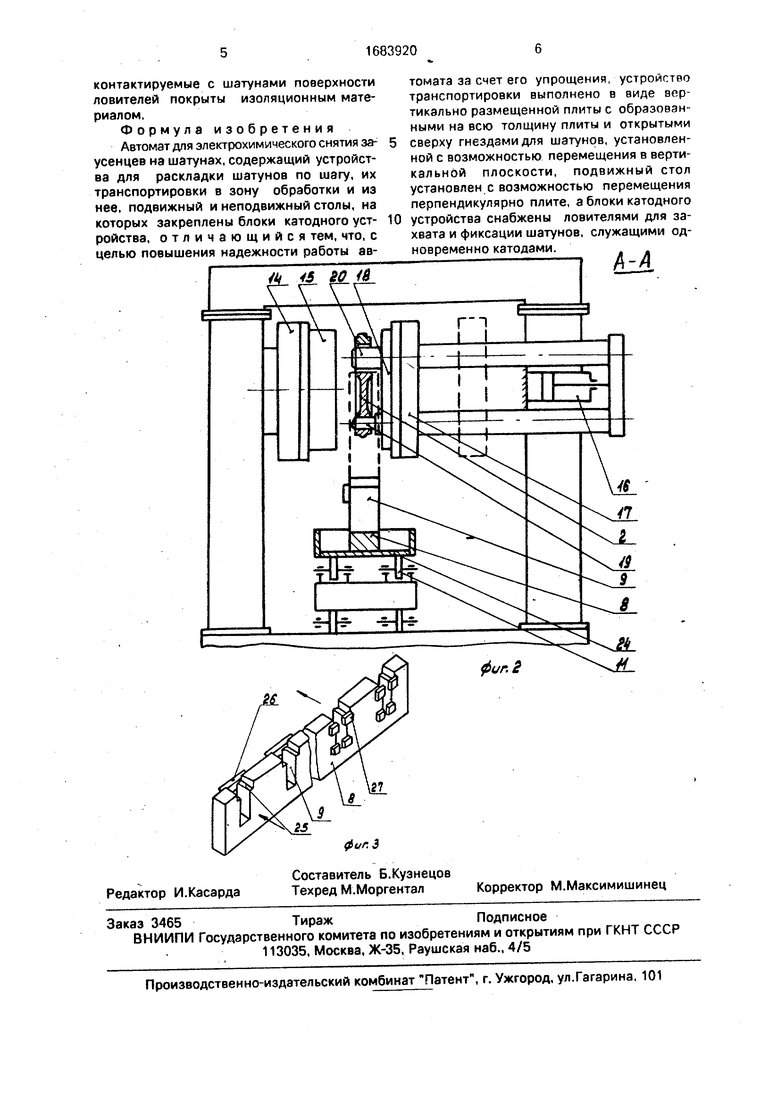

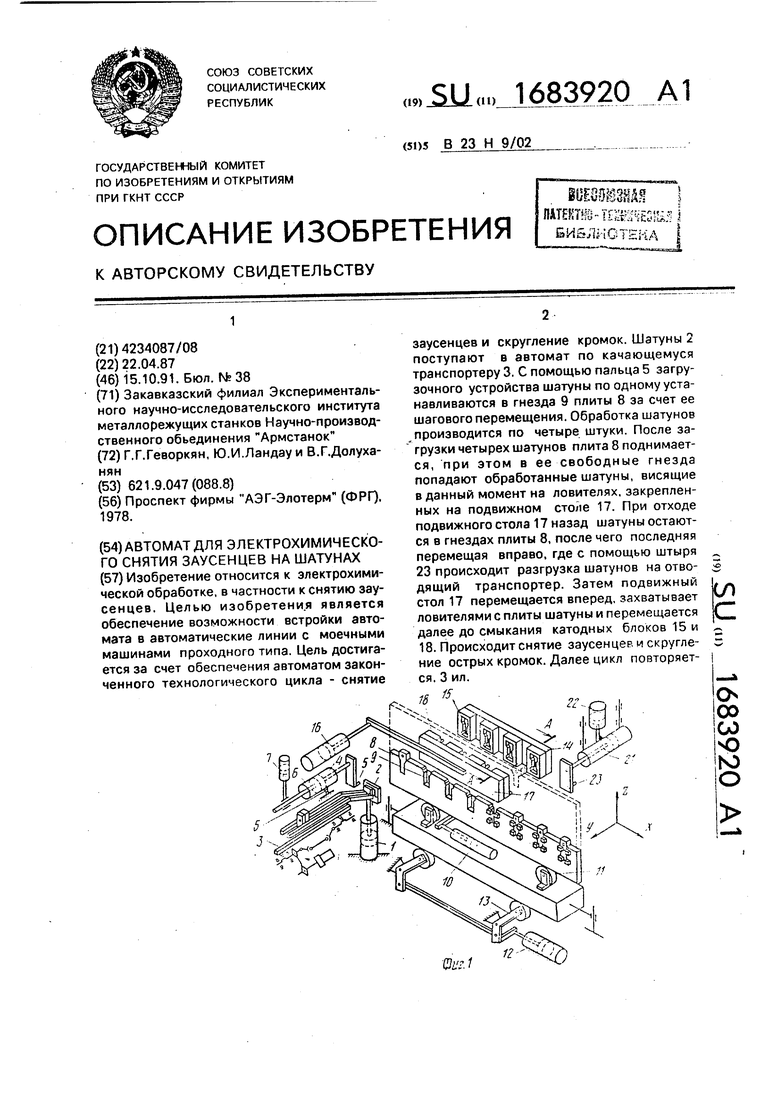

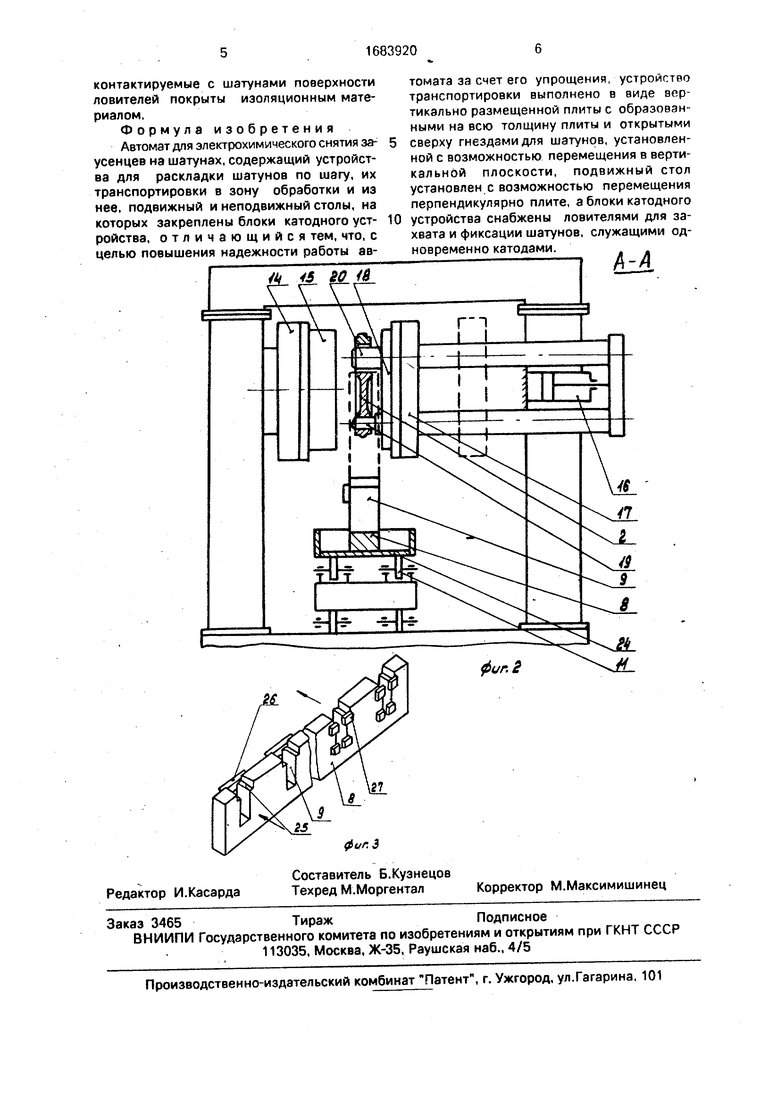

На фиг.1 приведена общая схема автомата; на фиг.2 - разрез А-А на фиг.1 (рабочая зона автомата); на фиг.З - транспортирующая плита.

Загрузочный механизм автомата включает цилиндр 1 дл я подъема заготовок шатуна 2, качающийся транспортер 3, цилиндр 4 с пальцем 5 и шарниром 6 и цилиндр 7. На транспортирующей плите 8, ориентированной вертикально, имеются открытые сверху и расположенные в ряд с равным шагом гнезда 9, количество которых равно удвоенному количеству одновременно обрабатываемых шатунов (на данном станке их 4). Цилиндр 10 осуществляет шаговое перемещение плиты 8 на катках 11, а цилиндр 12 через рычаги 13 - подъем и опускание всей системы.

В рабочей зоне автомата расположены неподвижный стол 14 с установленным на нем катодным блоком 15 и перемещаемый цилиндром 16 по оси У подвижной стол 17, на которой установлен блок 18 катодного устройства, снабженный ловителями 19 и 20 (фиг.2). Цилиндр 21 продольного хода и цилиндр 22 вертикального хода штыря 23 служат для выгрузки шатунов с транспортирующей плиты 8 на выходной транспортер (не показан). Под транспортирующей плитой 8 расположено корыто 24 для сбора остатков электролита. Гнезда 9 под шатуны (фиг.З) снабжены уступами 25 под заплечики шатуна. Для предотвращения смещения шатунов в гнездах при загрузке и выгрузки установлены планки 26 и 27.

Автомат работает следующим образом.

Поступающий по качающемуся транспортеру 3 шатун 2 штоком цилиндра 1 поднимается. Цилиндр 4, подавая вперед шток, вводит палец 5 в отверстие большой головки шатуна и переводит его в первое гнездо 9 транспортирующей плиты 8. При этом в конце хода цилиндра 7 корпус цилиндра 4 наклоняется и палец 5 опускает шатун заплечиками большой головки на уступы 25. Затем шток цилиндра 4 отводится назад, а цилиндра 7 восстанавливает его исходное положение. Транспортирующая плита 8 цилиндром 10 подается влево на один шаг. Аналогичным образом цилиндры 1,4 и 7 загружают шатунами второе, третье и четвертое гнезда плиты 8.

Во время этих действий обработанные в предыдущем цикле и находящиеся на правой стороне транспортирующей плиты 8 шатуны разгружаются аналогичным образом, но в обратном порядке - цилиндр 21 подает штырь 23 вперед за плитой 8. После опускания всей системы цилиндром 22,

0 штырь 23, перемещаясь в обратном направлении, входит в отверстие шатуна, снимает его с гнезда плиты 8 и переносит на выходной транспортер (не показан). Вынос следующих 3 шатунов осуществляется

5 аналогичным образом последовательно после перемещения транспортирующей плиты 8 влево на шаг. Действие указанных механизмов загрузки и выгрузки осуществляется одновременно после каждого хода

0 транспортирующей плиты 8 влево на один шаг.

Во время указанных действий загрузки и выгрузки в рабочей зоне станка происходит электрохимическая обработка ранее вве5 денных в нее шатунов. После окончания цикла обработки подвижный стол 17 автомата с блоком 18 катодного устройства и шатунами, удерживаемыми ловителями 19 и 20, отводятся в промежуточное положе0 ние, при котором шатуны оказываются строго над гнездами плиты 8. Последняя цилиндром 12 поднимается и своими пустыми гнездами 9 охватывает шатуны. После этого стол 17 отводится в крайнее

5 положение (на фиг.2 показано пунктиром), оставляя шатуны в гнездах. При этом во избежание вывода ловителями 19 и 20 шатунов из гнезд (за счет сил трения), последние с боковых сторон закрыты

0 ограничительными планками 27.

Затем плита 8 цилиндром 10 переводится в крайнее правое положение, располагая заготовки шатунов в рабочей зоне . После этого стол 17 цилиндром 16 подает5 ся вперед в промежуточное положение, при котором ловители 19 и 20 входят в отверстия малой и большой головки шатуна. Смещениешатунов в гнездах предотвращается планками 26. Затем пли0 та 8 опускается и повторяются циклы - загрузка заготовками и выгрузка шатунов, а подвижный стол 17 подается вперед до смыкания половинок 15 и 18 катодного устройства. Далее включается процесс элек5 трического снятия заусенцев на шатунах. Ловители 19 и 20 одновременно являются катодами - на них имеются рабочие ленточки для снятия заусенцев на кромках разъема и отверстий на карманах под ус вкладышей. Исходя из этого, механически

контактируемые с шатунами поверхности ловителей покрыты изоляционным материалом,

Формула изобретения Автомат для электрохимического снятия заусенцев на шатунах, содержащий устройства для раскладки шатунов по шагу, их транспортировки в зону обработки и из нее, подвижный и неподвижный столы, на которых закреплены блоки катодного устройства, отличающийся тем, что, с целью повышения надежности работы авфиг.З

томата за счет его упрощения, устройство транспортировки выполнено в виде вертикально размещенной плиты с образованными на всю толщину плиты и открытыми сверху гнездами для шатунов, установленной с возможностью перемещения в вертикальной плоскости, подвижный стол установлен с возможностью перемещения перпендикулярно плите, а блоки катодного устройства снабжены ловителями для захвата и фиксации шатунов, служащими одновременно катодами.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для электрохимического снятия заусенцев | 1973 |

|

SU492370A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Устройство для измерения параметров конденсаторов постоянной емкости | 1978 |

|

SU769652A1 |

| Загрузочно-разгрузочное устройство | 1979 |

|

SU841912A1 |

| Устройство для финишной обработки деталей и снятия с них заусенцев (его варианты) | 1987 |

|

SU1838077A3 |

| Автоматическая линия для сборки конденсаторов цилиндрической формы с осевыми выводами и устройство для обертывания конденсаторов липкой лентой | 1989 |

|

SU1702443A1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКТОВАНИЯ плоских ДЕТАЛЕЙ | 1971 |

|

SU301151A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1971 |

|

SU296173A1 |

Изобретение относится к электрохимической обработке, в частности к снятию заусенцев. Целью изобретения является обеспечение возможности встройки автомата в автоматические линии с моечными машинами проходного типа. Цель достигается за счет обеспечения автоматом законченного технологического цикла - снятие 15 2 заусенцев и скругление кромок. Шатуны 2 поступают в автомат по качающемуся транспортеру 3. С помощью пальца 5 загрузочного устройства шатуны по одному устанавливаются в гнезда 9 плиты 8 за счет ее шагового перемещения. Обработка шатунов производится по четыре штуки. После загрузки четырех шатунов плита 8 поднимается, при этом в ее свободные гнезда попадают обработанные шатуны, висящие в данный момент на ловителях, закрепленных на подвижном столе 17. При отходе подвижного стола 17 назад шатуны остаются в гнездах плиты 8, после чего последняя перемещая вправо, где с помощью штыря 23 происходит разгрузка шатунов на отводящий транспортер. Затем подвижный стол 17 перемещается вперед, захватывает ловителями с плиты шатуны и перемещается далее до смыкания катодных блоков 15 и 18. Происходит снятие заусенцев и скругление острых кромок. Далее цикл повторяется. 3 ил. ff. -4 (Л С о 00 СА) О Ю О

| Проспект фирмы АЭГ-Элотерм (ФРГ) | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-10-15—Публикация

1987-04-22—Подача