1

I Изобретение относится к станкам для электрохимической обработки металлов. Известны электрохимические CTaiiKH дл удаления заусенцев с полуавтоматическим циклом обработки.

Цель изобретения - обеспечить герметизацию зоны обработки.

Это достигается тем, что на торец неподвижной части каждого устройства установлено уплотнительное кольцо, а диск загрузочного устройстрп расположен с возможностью перемещения вдоль своей оси до упора в это кольцо.

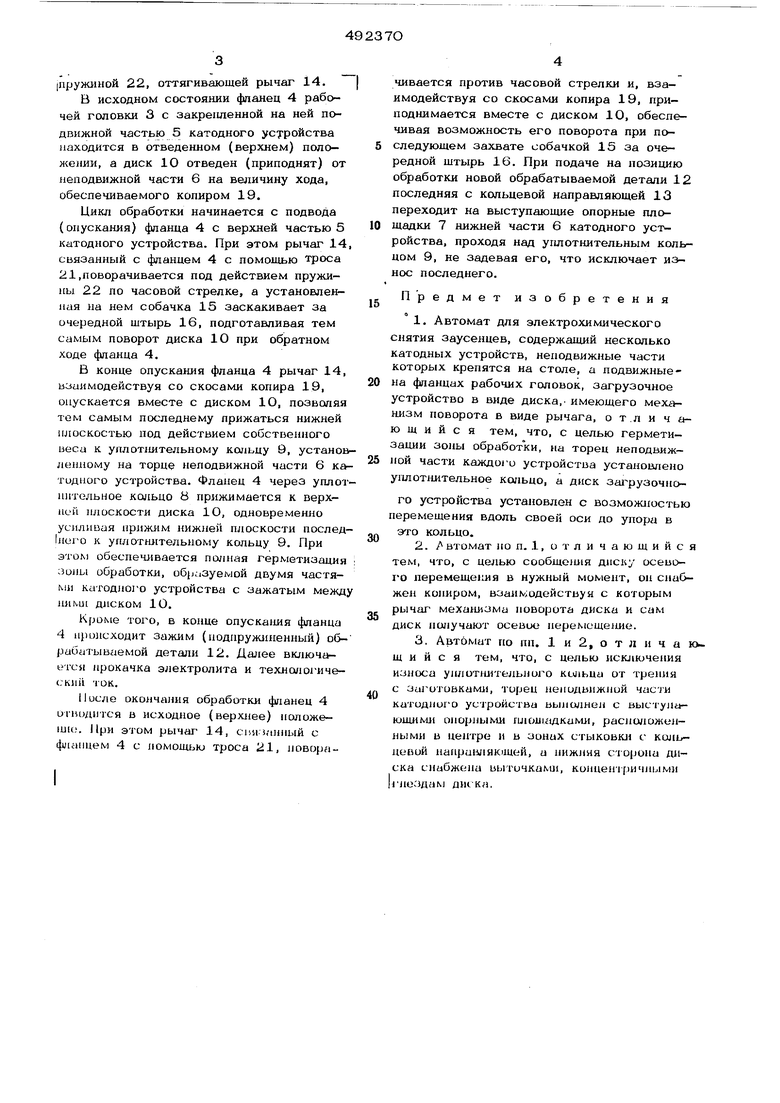

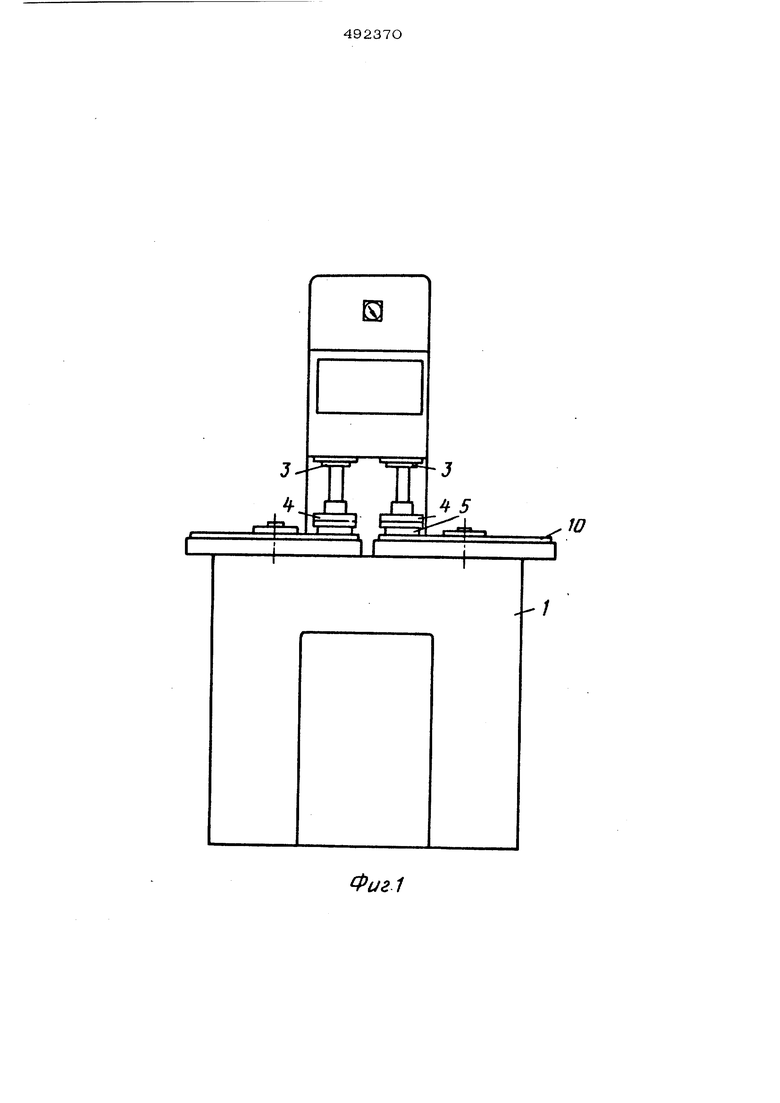

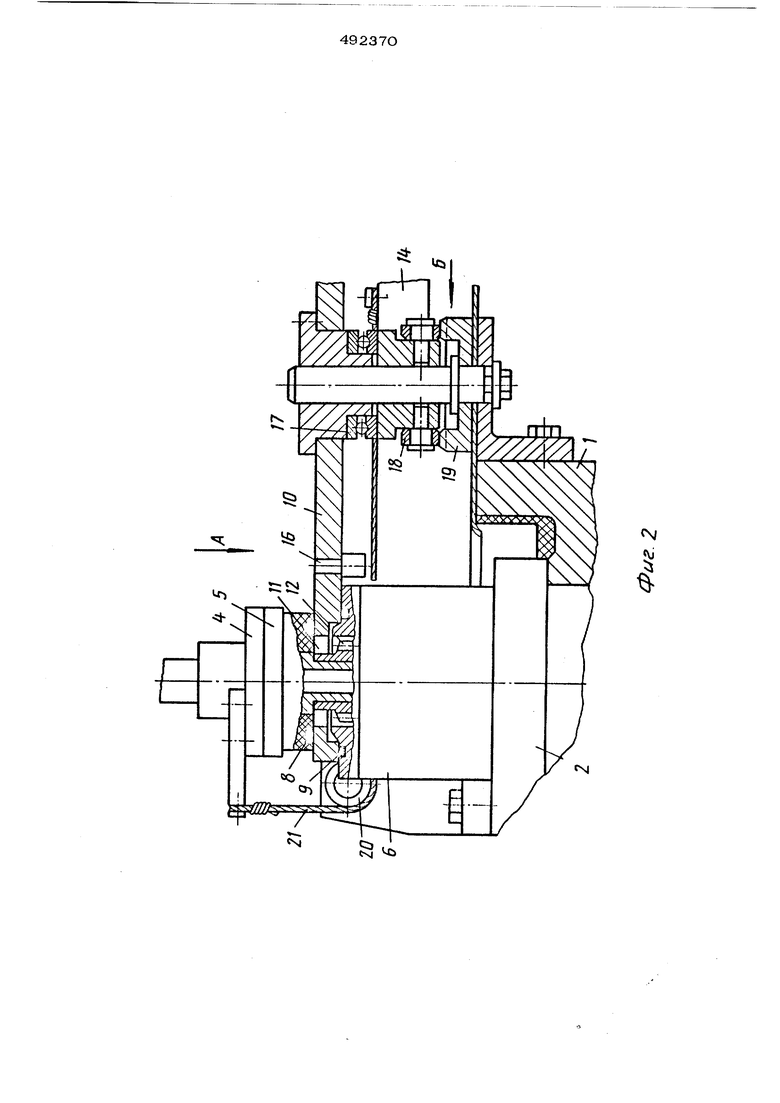

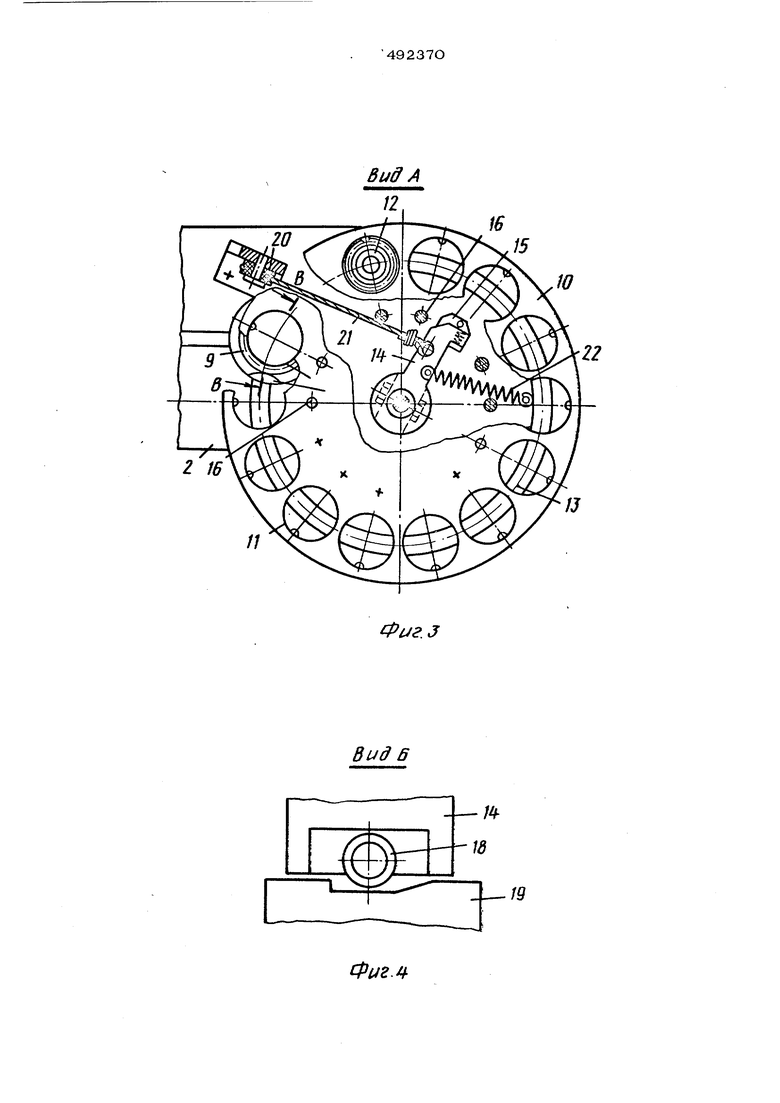

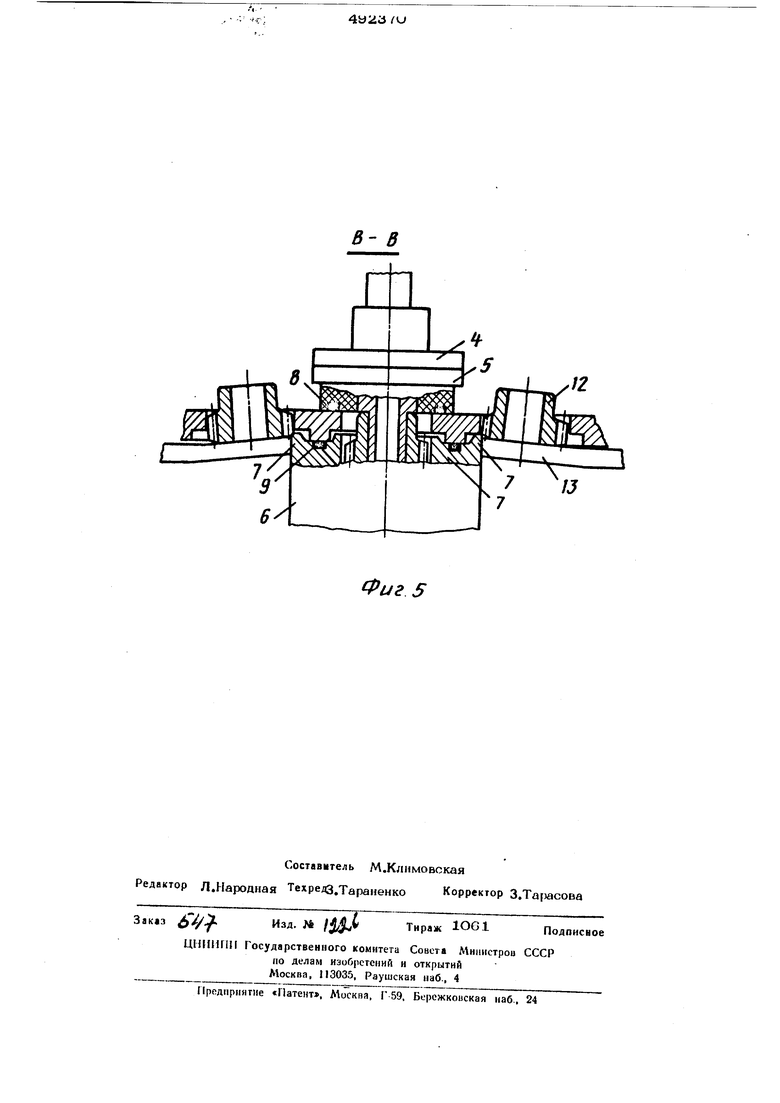

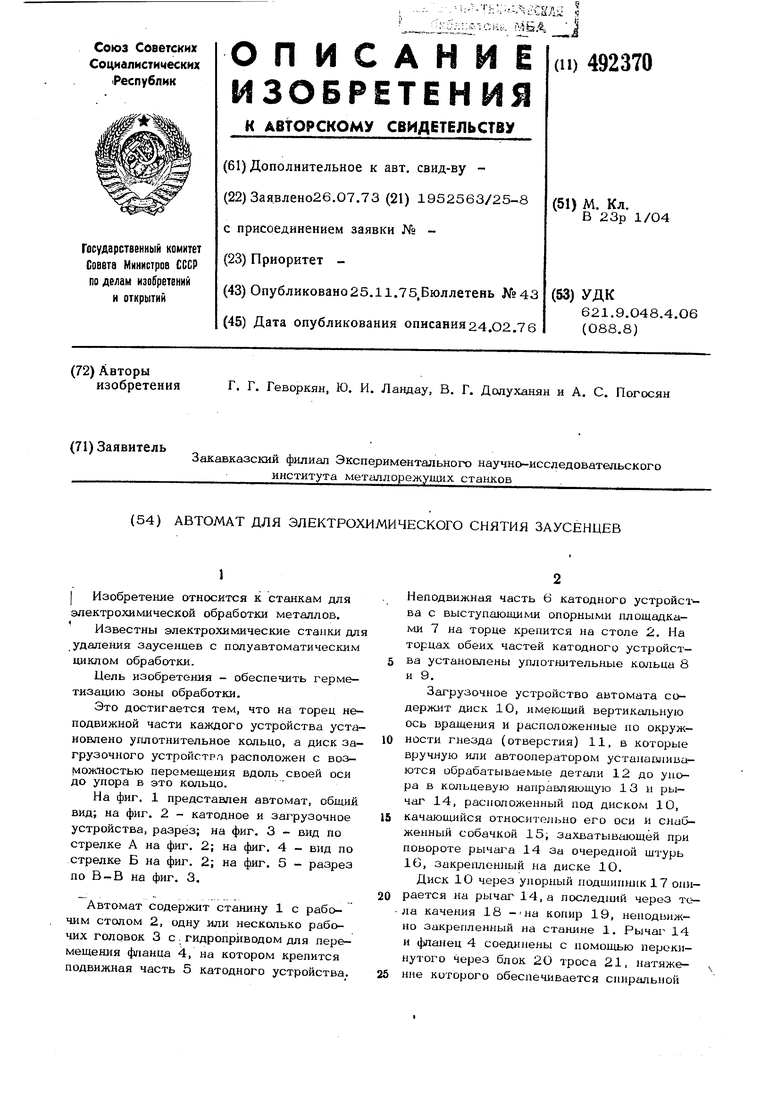

На фиг. 1 представлен автомат, общий вид; на фиг. 2 - катодное и загрузочное устройства, разрез; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 2; на фиг. 5 - разрез по В-В на фиг. 3.

Автомат содержит станину 1 с рабочим столом 2, одну или несколько рабочих головок 3 с . гидроприводом для перемещения фланца 4, на котором крепится подвижная часть 5 катодного устройства.

Неподвижная часть 6 катодного устройства с выступающими опорными площадками 7 на торце крепится на столе 2. На торцах обеих частей катодного устройст-

ва установлены уплотнительные кольца 8 и 9.

Загрузочное устройство автомата содержит диск 10, имеющий вертикальную ось вращения и расположенные по окружности гнезда (отверстия) 11, в которые вручную или автооператором устанавливаются обрабатываемые детали 12 до упора в кольцевую направляющую 13 и рычаг 14, расположенный под диском 10,

качающийся относительно его оси и снабженный собачкой 15, захватывающей при повороте рычага 14 за очередной шгурь 16, закрепленный на диске 10. Диск 10 через упорный подщипш1к17 онирается на рычаг 14, а послед1шй через те- ла качения 18 --на копир 19, неподвил но Закрепленный на станине 1. Рычш 14 и фланец 4 соединены с помощью перекинутого через блок 20 троса 21, натяжение которого обеспечивается спиральной

liipyjKiiHOU 22, оттягивающей рычаг 14.

В исходном состоянии фланец 4 рабочей головки 3 с закрепленной на ней подвижной частью 5 катодного устройства находится в отведенном (верхнем) положении, а диск 1О отведен (приподнят) от лаподвижной части 6 на величину хода, обеспечиваемого копиром 19.

Цикл обработки начинается с подвода (опускания) фланца 4 с верхней частью 5 катодного устройства. При этом рычаг 14 связанный с фланцем 4 с помощью троса 21,поворачивается под действием пружины 22 по часовой стрелке, а установленная на нем собачка 15 заскакивает за очередной щтырь 16, подготавливая тем самым поворот диска 10 при обратном ходе фланца 4.

В конце опускания фланца 4 рычаг 14, взаимодействуя со скосами копира 19, опускается вместе с диском 10, позволяя тем самым последнему прижаться нижней плоскостью под действием собственного веса к уплот1штельному кольцу 9, установленному на торце неподвижной части 6 катидного устройства. Фланец 4 через уплот1Н1тельное кольцо 8 прижимается к верхней плоскости диска 1О, одновременно усиливая прижим нижней плоскости послед Inure к уплотш1тельному кольцу 9. При этом обеспечивается полная герметизация зоны обработки, образуемой двумя частяMii катодного устройства с зажатым межд ними диском 10.

Кроме того, в конце опуска1шя фланца 4 происходит зажим (подпружиненный) обрабатываемой детали 12. Далее включается нрокачка электролита и техншшгичеcKiiii ток.

После окончания обработки фланец 4 исноднтся в исходное (верхнее) положешю. При этом рычаг- 14, С1Я|.алный с фланцем 4 с помощью троса 21, поворачивается против часовой стрелки и, взаимодействуя со скосами копира 19, приподнимается вместе с диском 10, обеспечивая возможность его поворота при последующем захвате собачкой 15 за очередной щтырь 16. При подаче на позицию обработки новой обрабатываемой детали 12 последняя с кольцевой направляющей 13 переходит на выступающие опорные площадки 7 нижней части 6 катодного уст ройства. проходя над уплотнительным кольцом 9, не задевая его, что исключает износ последнего.

Предмет изобретения

1.Автомат для электрохимического снятия Заусенцев, содержащий несколько катодных устройств, неподвижные части которых крепятся на столе, а подвижныена фланцах рабочих головок, загрузочное устройство в виде диска, имеющего механизм поворота в виде рычага, о т.л и чающийся тем, что, с целью герметизации зоны обработки, на торец неподвижной части каждо1и устройства установлено у1глот1штельное кольцо, а диск зш -рузочного устройства установлен с возможностью перемещения вдоль своей оси до упора в это кольцо.

2.Автомат но п. 1, отличающийс тем, что, с целью сообщо1шя д11С14у осевого перемещения в нужный момент, он снабжен копиром, взаимодействуя с которым рычаг механизма поворота диска и сам диск получают осевое неремоще ше.

3.Автомат по пп. 1 и2, отлича ш и и с я тем, что, с целью исключения износа унлотшп-ельного кы1ьца от трения

с за1отовками, тирец ненидвижний часгч катидного устройства вынолнеи с выстулающл ш онорныкш шюиищками, расположенными ь центре и в зонах стыковки с кольцевий наприш1ЯК1щей, а нижняя сторона диска снабжена ьыгочкахщ, ко ишн1ричными Iгнездам диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для зачистки острых кромок | 1984 |

|

SU1220745A1 |

| Станок для электрохимического снятия заусенцев | 1985 |

|

SU1303307A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Кантователь | 1973 |

|

SU510285A1 |

| Кантователь | 1976 |

|

SU599873A2 |

| Загрузочно-разгрузочное устройство | 1981 |

|

SU1006165A1 |

| Загрузочно-разгрузочное устройство | 1986 |

|

SU1371850A2 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

| Автомат для завертывания в бумагу грибообразных предметов | 1958 |

|

SU120441A1 |

| Станок для электрохимического снятия заусенцев | 1983 |

|

SU1186411A1 |

Фиг1

NJ

fN

16

15

Ю

/J

fPije.J

Вид 6

Фиг.

Фиг 5

Авторы

Даты

1975-11-25—Публикация

1973-07-26—Подача