Изобретение относится к сварке, а именно к электрошлаковой сварке вертикальных прямолинейных швов проволочными ; электродами , и может быть использовано в производствах машиног строительной промьшленности (минис- Jтерств энергетического, тяжелого, транспортного машиностроения).

Цепью изобретения является повышение качества сварных соединений за счет увеличения надежности контроля и регулирования скорости сварки и уровня ванны, улучшение условий труда.

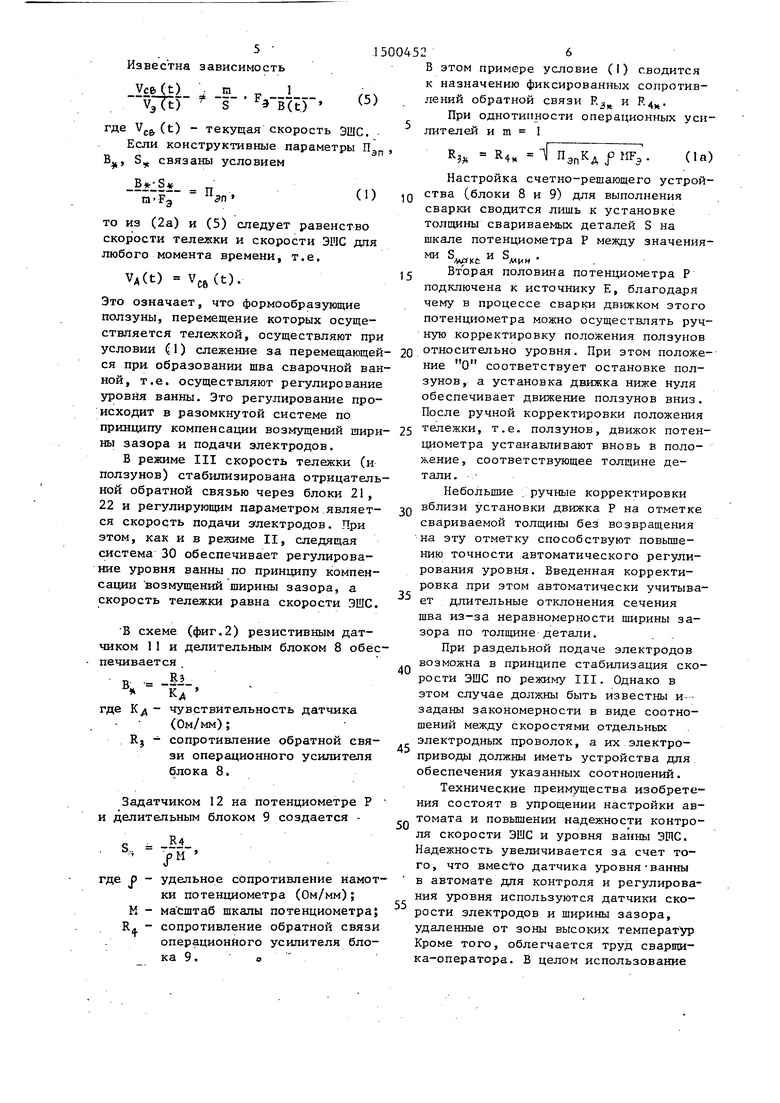

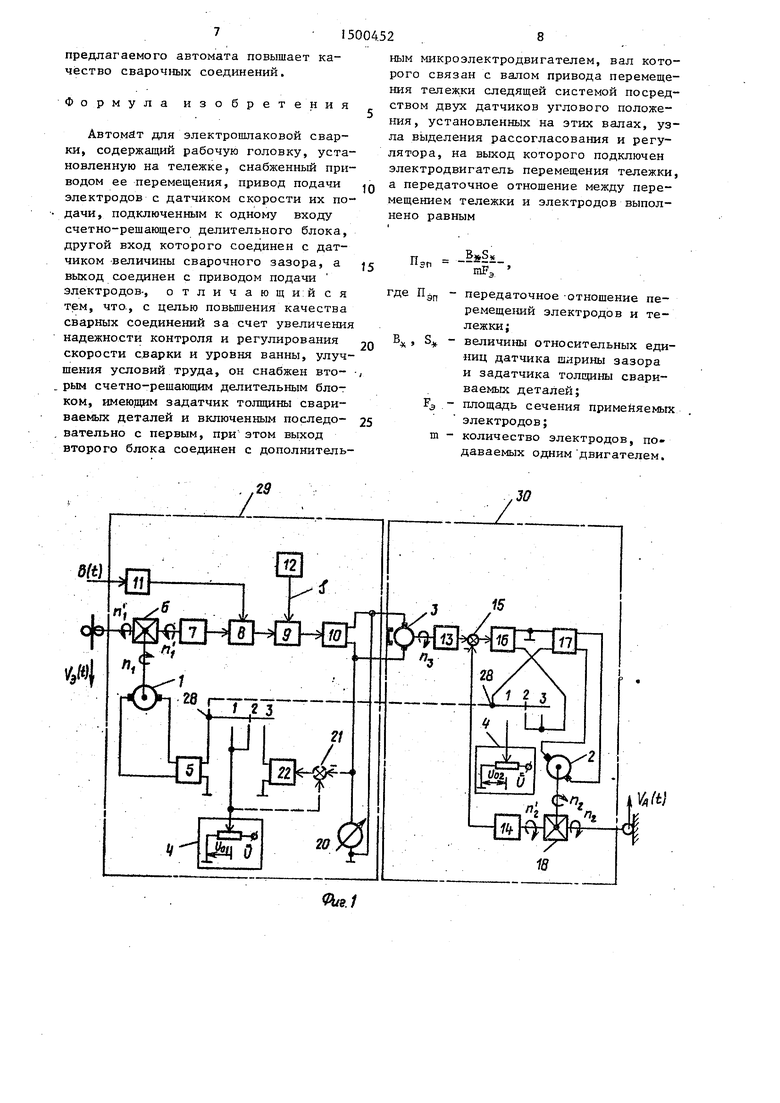

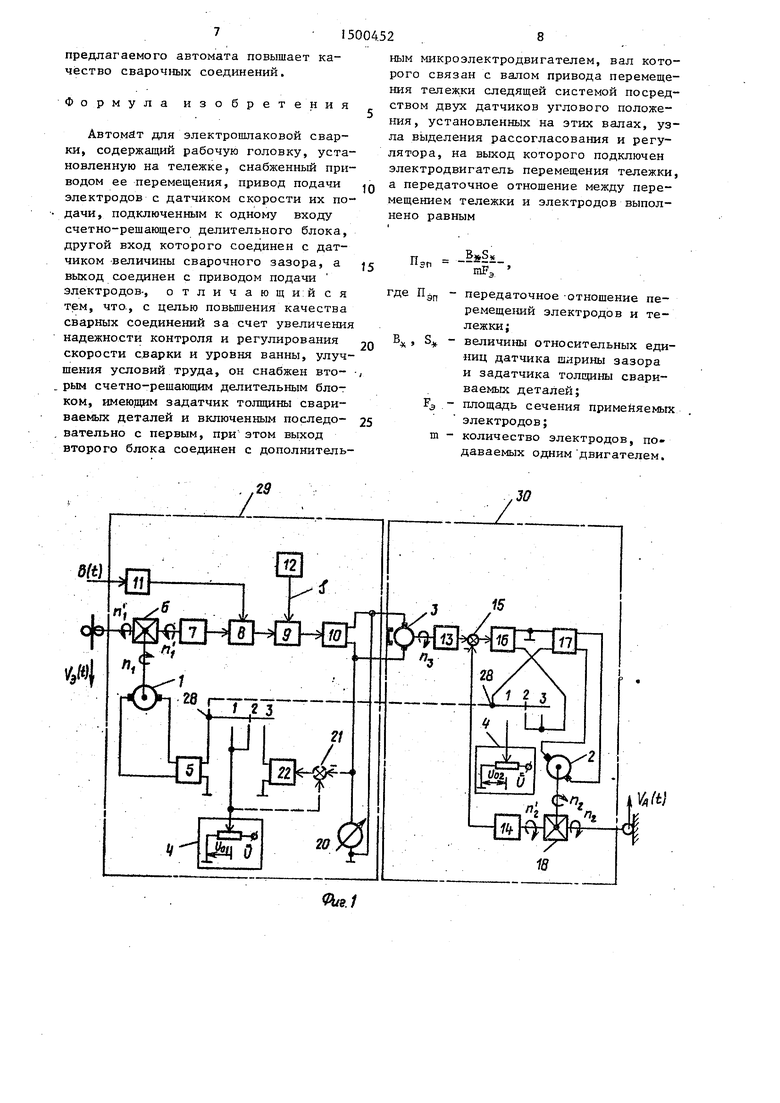

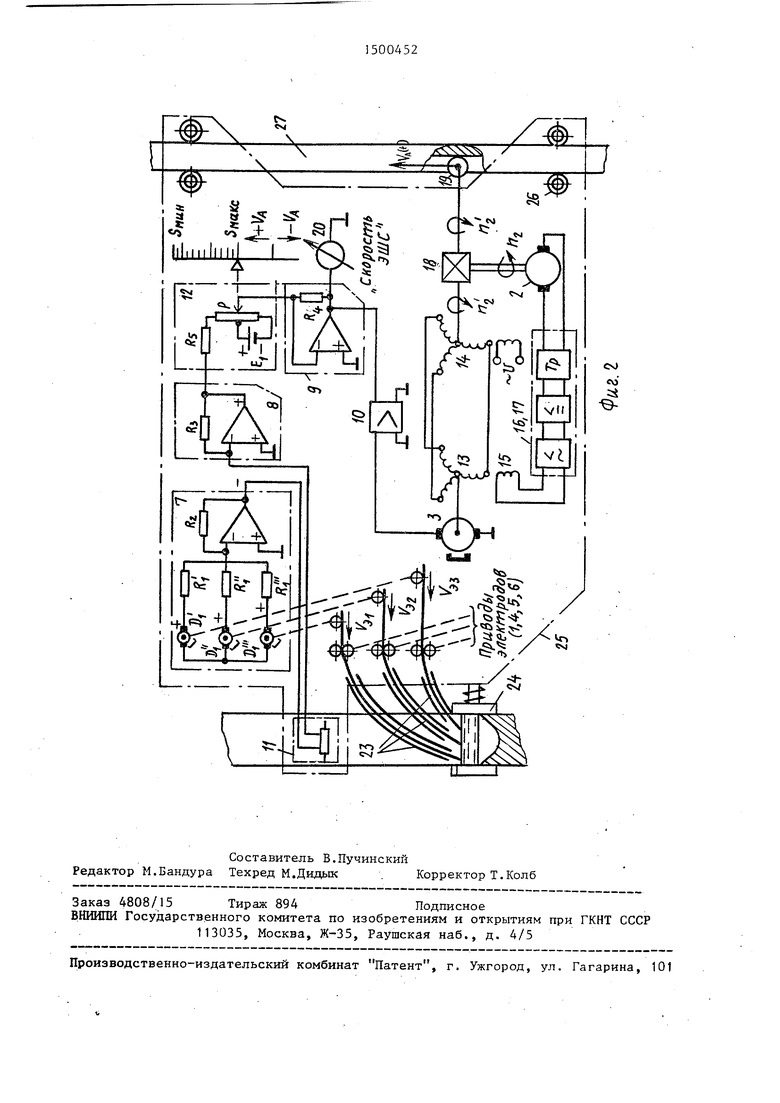

На фиг.1 показана блок-схема автомата; на фиг.2 - принципиальная схема автомата с приводами раздельной подачи электродных проволок.

Автомат содержит электродвигатель 1 подачи электродов, электродвигатель 2 привода перемещения тележки, служебный дополнительный микроэлек- тродвигатель 3, задающие органы 4, тиристорньй электропривод 5 электродвигателя 1, механический редуктор 6 привода подачи электродов, датчик 7 скорости подачи электродов, счетно- решающие делительные блоки 8, 9, усилитель 10 мощности, датчик 11 ширины зазора, задатчик 12 толщины свариваемых деталей, датчики 13, 14 углового положения вала (сельсины), узел 15. выделения угла рассогласования, регулятор 16 (усилитель), тиристорный электропривод 17 электродвигателя 2, механический редуктор 18 привода пеСП

4 СП

Is:

3 1500 ремещения тележки, ведущий ролик 19 привода перемещения тележки, прибор 20 индикации скорости ЭШС (вольтметр со шкалой, проградуированной в м/ч), узел 21 сравнения, регулятор 22 (интегрирующий усилитель), мундштуки 23, формообразующие ползуны 24, тележка 25 вертикального перемещения, ролики- бегунки 26 тележки, вертикальная ко- лонна 27 (рельс), переключатель.28 режимов работы.

Структурная блок-схема автомата (фиг.1) состоит из двух -систем: системы 29 регулирования скорости ЭШС и следящей системы 30. Переключатель 28 имеет три положения, определяющие режимы работы:

I- ручной: электродвигатели 1 и

2 работают независимо друг от друга; скорость электродов устанавливается заданием - U, , скорость тележки,т.е. и формообразующих ползунов, - заданием - UQ.

II- автоматический: автоматичес- кое слежение за образованием сварного шва (уровнем ванны). Заданием определяется скорость подачи электродов.

III- автоматичесKisi: стабилиза- ция скорости перемещения тележки д. (ползунов) и автоматическое слежение

за уровнем ванны. Заданием U определяется скорость ЭШС.

Принципиальная схема (фиг.2) является примером реализации и одновременно поясняет устройство автомата дополнительно к блок-схеме (фиг,1). Все блоки и узлы автомата, в т.ч. приводы электродов (блоки 1, 4, 5,6) привод перемещения тележки (блоки 2, 18), датчик П ширины зазора, мундштуки. 23 и ползуны 24, образующие рабочую головку, установлены на тележке 25, показанной пунктирным конту- ром. Тележка посредством бегунков- роликов 26 и приводного ролика 19 перемещается вертикально по колонне 27. В схеме фиг.2 цепи, показанные пунктиром (блоки 21, 22), отсутству- ют. Эта схема соответствует режиму II, и переключатель 28 режимов тоже опущен.

Автомат работает следующим образом.

Скорость вращения вала микроэлектродвигателя 3 как выходная величина системы 29 является функцией скорости заполнения стыка электродным ме

таллом, а благодаря следящей системе в процессе сварки обеспечивается равенство угловых скоростей вала электродвигателя 3 и ведущего ролика 19 перемещения тележки, т.е. согласно обозначенной на блок-схеме:

«2 Пд.

Поэтому отношение скоростей электродов и тележки в соответствии с блок- схемой выражается зависимостью

(2)

s

0

5

0

5 0 .

5

где (fCt)

блока 8 (К - делимое;

S(t) - делитель);

К2 .. -:- - коэффициент передачи

блока 9 (Kg - делимое; S - делитель); . Kj - коэффициент передачи

блоков 7,10, 3;

d , d - диаметры приводньгх роликов электродных проволок и тележки;

П I,

К К-К

передаточное отношение Ид

от перемещения электродов до перемещения тележки при единичных делителях блоков 8, 9. Делитель сГ (t) вырабатывается датчиком 11 как параметр ширины зазора в относительных единицах.

t) -5Сь).

1

Б. СЗ)

а делитель S аналогично выдается блоком 12 как параметр толщины свариваемых деталей:

S -|-,(4)

где B(t) - текущая ширина сварочного

зазора;

Bj - некоторая величина ширины зазора, принятая за единицу;

S - толщина свариваемых деталей;Sj - некоторая толщина детали

принятая за единицу. С учетом (3) и (4), уравнение (2) вьфажается:

„I Пэп

Bjj S S

1

B(t)

(2a)

Известна зависимость

(5)

VceCt) ; m1

-§ a B(t)

Vpg, (t) - текущая скорость ЭШС,

сли конструктивные параметры И , S связаны условием

B,.-S

ra-F

П

эп

(О

то из (2а) и (5) следует равенство скорости тележки и скорости ЭШС для любого момента времени, т.е.

VA(t) ).

Это означает, что формообразующие ползуны, перемещение которых осуществляется тележкой, осуществляют при условии (1) слежение за перемещающей ся при образовании шва сварочной ванной, т.е. осуществляют регулирование уровня ванны. Это регулирование происходит в разомкнутой системе по принципу компенсации возмущений шири ны зазора и подачи электродов.

В режиме III скорость тележки (и ползунов) стабилизирована отрицательной обратной связью через блоки 21, 22 и регулирующим параметром.являет- ся скорость подачи электродов. При этом, как и в режиме II, следящая система 30 обеспечивает регулирование уровня ванны по принципу компенсации возмущений ширины зазора, а скорость тележки равна скорости ЭШС.

В схеме (фиг.2) резистивным датчиком 11 и делительным блоком 8 обеспечивается .

R. .- B.J - Кл где Куц - чувствительность датчика

(Ом/мм);

RJ - сопротивление обратной свя- зи операционного усилителя блока 8.

Задатчиком 12 на потенциометре Р и делительным блоком 9 создается ч R4

- -рм

удельное сопротивление намотки потенциометра (Ом/мм); ма сштаб шкалы потенциометра; сопротивление обратной связи операционного усилителя блока 9 . о

В этом примере условие (I) сводится к назначению фиксированных сопротивлений обратной связи Р.;, и Р.4нПри однотипности операционных усилителей и m I

ПэпКдр .

Riv R4

(la)

И ,

О 10

15

о ля

еприщей- 20 ванниероири- 25

(и ель1, ет- ЗО и аен,;. С.

тбес д

вя- ., ля

Р мотра; язи ло55

Настройка счетно-решающего устройства (блоки 8 и 9) для выполнения сварки сводится лишь к установке толщины свариваемых деталей S на шкале потенциометра Р между значения MffKc лдин

Вторая половина потенциометра Р

подключена к источнику Е, благодаря чему в процессе сварки движком этого потенциометра можно осуществлять ручную корректировку положения ползунов относительно уровня. При этом положение о соответствует остановке ползунов, а установка движка ниже нуля обеспечивает движение ползунов вниз. После ручной корректировки положения тележки, т.е. ползунов, движок потенциометра устанавливают вновь в положение, соответствующее толщине детали.

Небольшие ручные корректировки вблизи установки движка Р на отметке свариваемой толщины без возвращения на эту отметку способствуют повьш1е- нию точности автоматического регулирования уровня. Введенная корректировка при этом автоматически учитывает длительные отклонения сечения шва из-за неравномерности ширины зазора по толщине детали.

При раздельной подаче электродов возможна в принципе стабилизация скорости ЭШС по режиму III. Однако в этом случае должны быть известны и-- заданы закономерности в виде соотношений между скоростями отдельных электродных проволок, а их электроприводы должны иметь устройства для обеспечения указанных соотношений.

Технические преимущества изобретения состоят в упрощении настройки автомата и повьш1ении надежности контроля скорости ЭШС и уровня ванны ЭИС. Надежность увеличивается за счет того, что вместо датчика уровня ванны в автомате для контроля и регулирования уровня используются датчики скорости электродов и ширины зазора, удаленные от зоны высоких температур Кроме того, облегчается труд сварщика-оператора. В целом использование

предлагаемого автомата повышает качество свароч1шх соединений.

Формула изобретения

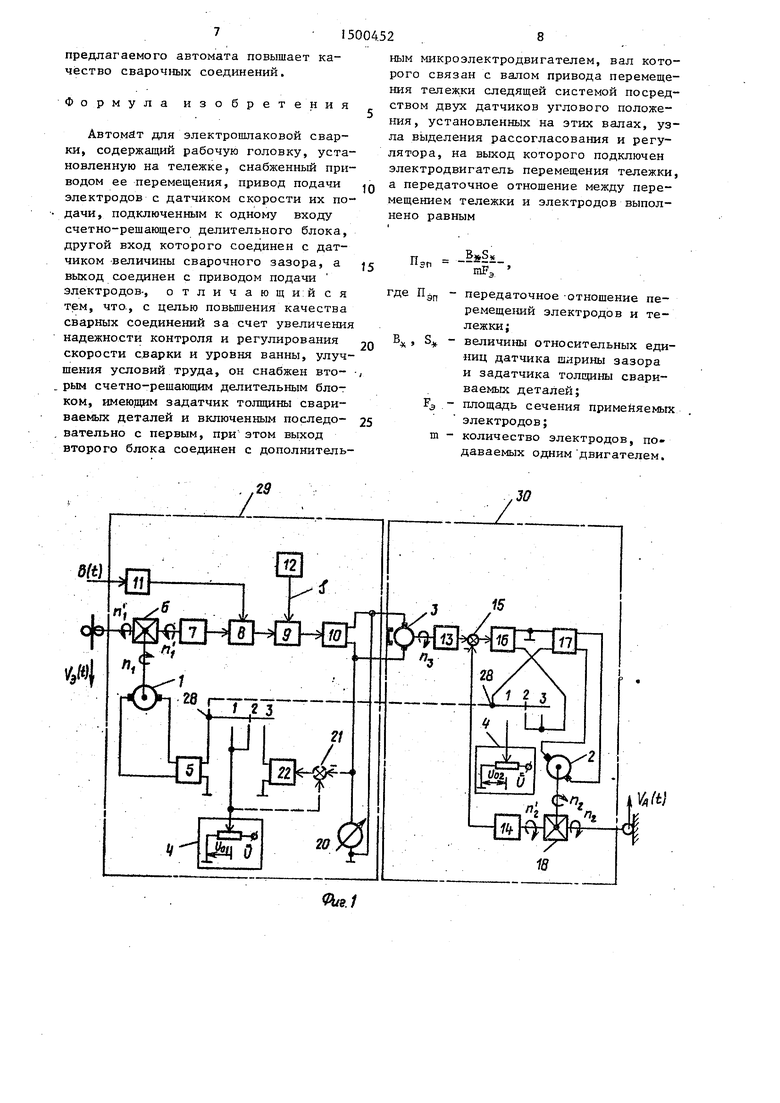

Автомат для электрошлаковой сварки, содержащий рабочую головку, установленную на тележке, снабженный приводом ее перемещения, привод подачи электродов с датчиком скорости их подачи, подключенным к одному входу счетно-решающего делительного блока, другой вход которого соединен с датчиком величины сварочного зазора, а выход соединен с приводом подачи электродов-, о тличающи:й ся

сварных соединений за счет увеличения надежности контроля и регулирования п скорости сварки и уровня ванны, улучшения условий труда, он снабжен вто- , рым счетно-решающим делительным блоком, имеющим задатчик толщины свариваемых деталей и включенным последо- 25 вательно с первым, при этом выход второго блока соединен с дополнитель

ным микроэлектродвигателем, вал которого связан с валом привода перемещения тележки следящей системой посредством двух датчиков углового положения, установленных на этих валах, узла выделения рассогласования и регулятора, на выход которого подключен электродвигатель перемещения тележки, а передаточное отношение между перемещением тележки и электродов выполнено равным

15

Поп

. гаРэ,

X

S Д эп передаточное -отношение перемещений электродов и тележки;

величины относительных единиц датчика ширины зазора и задатчика толщины свариваемых деталей; площадь сечения примейяемых электродов;

количество электродов, подаваемых одним двигателем.

m

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля скорости электрошлаковой сварки | 1986 |

|

SU1683936A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ электрошлаковой сварки ленточным электродом | 1991 |

|

SU1776520A1 |

| УСТРОЙСТВО для ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ ШВОВ | 1967 |

|

SU203809A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927455A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710250A1 |

| Способ управления процессом электрошлаковой сварки | 1982 |

|

SU1042934A1 |

Изобретение относится к сварке , в частности, к электрошлаковой сварке вертикальных прямолинейных швов проволочными электродами. Цель изобретения - повышение качества сварных соединений за счет увеличения надежности контроля и регулирования уровня сварочной ванны и скорости сварки, а также улучшение условий труда. Контроль осуществляет посредством датчиков скорости подачи электродных проволок и ширины зазора. Датчики скорости и ширины зазора соединены с делительным счетно-решающим аналоговым устройством, на выходе которого включен микродвигатель (МЭ). Скорость вращения МЭ является функцией скорости заполнения стыка электродным металлом. Вал МЭ связан с валом привода вертикального перемещения головки автомата следящей системой. Благодаря этому поддерживается равенство скоростей сварки и перемещения головки. 2 ил.

Cv)

CO

::J

| Устройство для автоматического регу-лиРОВАНия пРОцЕССА СВАРКи | 1979 |

|

SU804293A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-15—Публикация

1987-07-10—Подача