Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения для изготовления криволинейных деталей из прессованных профилей.

Целью изобретения является снижение трудоемкости изготовления деталей.

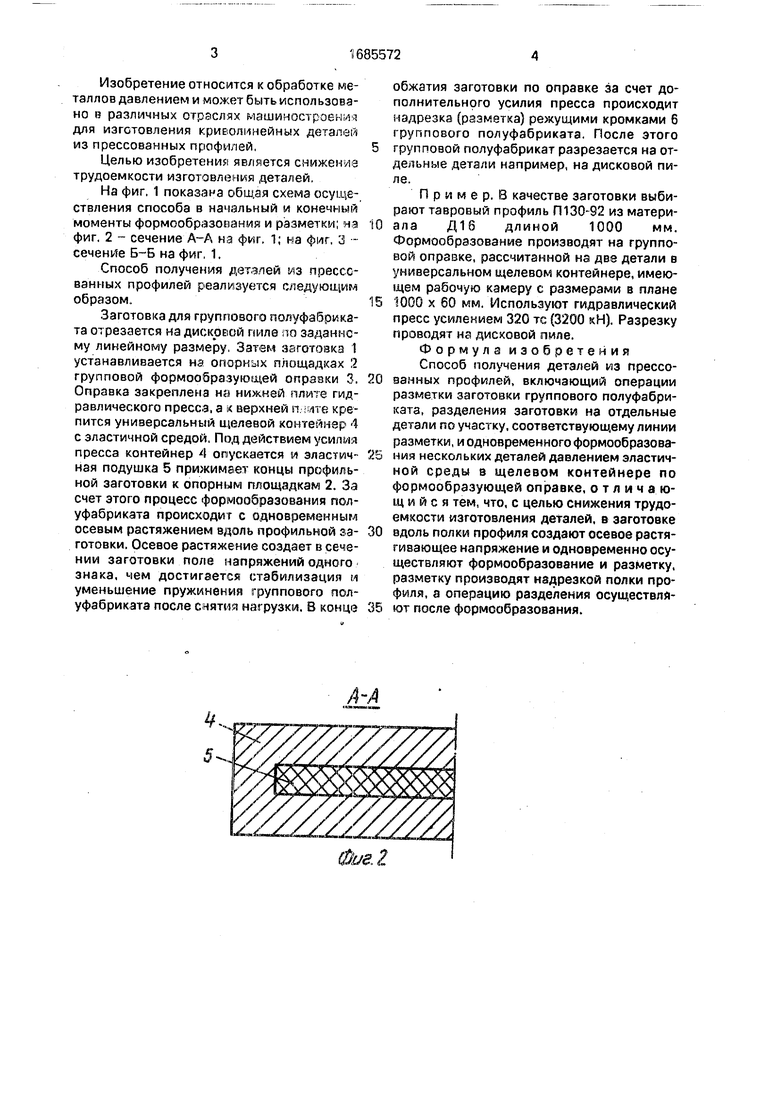

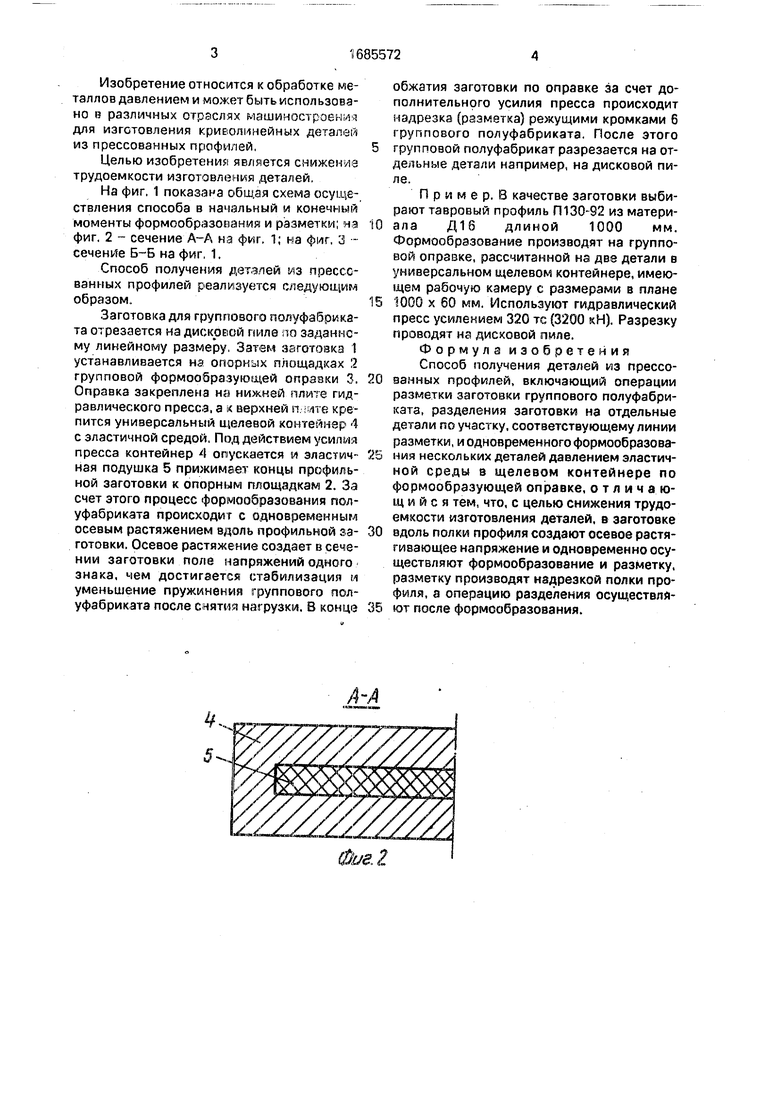

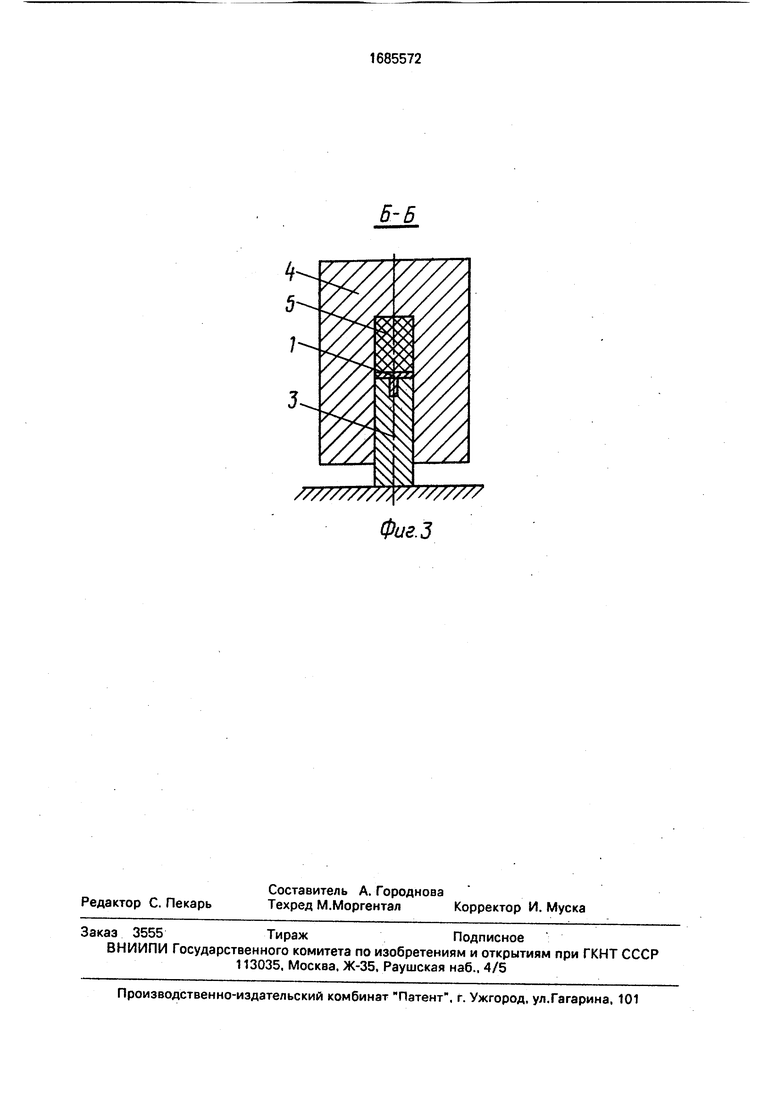

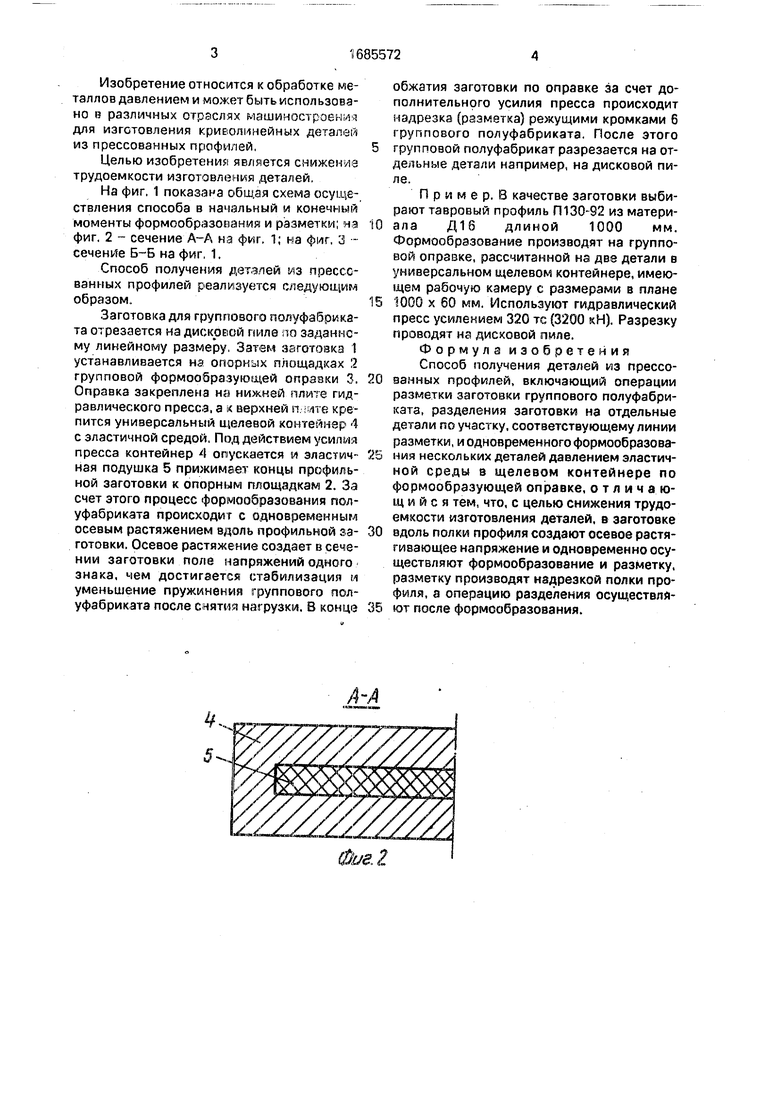

На фиг. 1 показана общая схема осуществления способа в начальный и конечный моменты формообразования и разметки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг, 1.

Способ получения деталей из прессованных профилей реализуется следующим образом.

Заготовка для группового полуфабриката отрезается на дисковой пиле по заданному линейному размеру. Затем заготовка 1 устанавливается на опорных площадках 2 групповой формообразующей оправки 3. Оправка закреплена на нижней плите гидравлического пресса, а к верхней п ите крепится универсальный щелевой контейнер 4 с эластичной средой. Под действием усилия пресса контейнер 4 опускается и эластичная подушка 5 прижимает концы профильной заготовки к опорным площадкам 2. За счет этого процесс формообразования полуфабриката происходит с одновременным осевым растяжением вдоль профильной заготовки. Осевое растяжение создает в сечении заготовки поле напряжений одного знака, чем достигается стабилизация и уменьшение пружинения группового полуфабриката после снятия нагрузки. В конце

обжатия заготовки по оправке за счет дополнительного усилия пресса происходит надрезка (разметка) режущими кромками 6 группового полуфабриката. После этого групповой полуфабрикат разрезается на отдельные детали например, на дисковой пиле.

П р и м е р. В качестве заготовки выбирают тавровый профиль П130-92 из матери- 0 ала Д16 длиной 1000 мм. Формообразование производят на групповой оправке, рассчитанной на две детали в универсальном щелевом контейнере, имеющем рабочую камеру с размерами в плане 5 1000 х 60 мм. Используют гидравлический пресс усилением 320 тс (3200 кН). Разрезку проводят на дисковой пиле.

Формула изобретения Способ получения деталей из прессо- 0 ванных профилей, включающий операции разметки заготовки группового полуфабриката, разделения заготовки на отдельные детали по участку, соответствующему линии разметки, и одновременного формообразова- 5 ния нескольких деталей давлением эластичной среды в щелевом контейнере по формообразующей оправке, отличающийся тем, что, с целью снижения трудоемкости изготовления деталей, в заготовке 0 вдоль полки профиля создают осевое растягивающее напряжение и одновременно осуществляют формообразование и разметку, разметку производят нздрезкой полки профиля, а операцию разделения осуществля- 35 ют после формообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования деталей из прессованных профилей | 1979 |

|

SU880557A1 |

| Устройство штамповки деталей из прессованных профилей | 1990 |

|

SU1779432A1 |

| Щелевой контейнер для штамповки длинномерных деталей эластичной средой | 1985 |

|

SU1344462A1 |

| Устройство для штамповки деталей из профильных заготовок полузакрытых сечений | 1985 |

|

SU1319973A1 |

| Устройство для штамповки деталей из профилей | 1987 |

|

SU1510969A1 |

| Вкладыш для изготовления деталей из прессованных профилей | 1988 |

|

SU1712026A1 |

| Устройство для изготовления деталей с криволинейным бортом из листовой заготовки | 1989 |

|

SU1710167A1 |

| Устройство для штамповки деталей из профильных заготовок | 1986 |

|

SU1333451A1 |

| Устройство для штамповки длинномерных деталей эластичной средой | 1990 |

|

SU1798027A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

Изобретение относится к обработке металлов давлением, а именно к способам пол- учения криволинейных деталей из прессованных профилей. Цель изобретения - снижение трудоемкости изготовления деталей. Заготовку 1 группового полуфабриката помещают в щелевой контейнер на опорные площадки 2 оправки 3. При перемещении контейнера 4 вниз эластичная подушка 5 прижимает концы заготовки к опорным площадкам 2. создавая осевое растягивающее напряжение, а при дальнейшем опускании контейнера осуществляется формообразование заготовки по оправке 3 с одновременной разметкой путем надрез- ки полки профиля по режущим кромкам 6 оправки. Затем разделяют заготовку на отдельные детали по участкам, соответствующим линии разметки. 3 ил. Ё Os СО СЛ СЛ J ю

W//////////A

Фиг. 2

//////////%// ////

Фие.З

| Авторское свидетельство СССР № 1330824 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для штамповки эластичной средой | 1978 |

|

SU680783A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шалавин В.В | |||

| и др | |||

| Новая технология изготовления деталей из прессованных профилей | |||

| - Кузнечно-штамповочное производство | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1989-03-15—Подача