1

(21)4722293/02

(22) 24.07.89

(46) 23.10.91. Бюл. №39

(71)Белорусское республиканское научно- производственное объединение порошковой металлургии

(72)П, А. Витязь, В. М. Капцевич. А. А. Гуре- вич, Р. А. Кусин, У. А, Арсланов и М. Каршиев (53)721.762.8(088.8)

(56) Авторское свидетельство СССР №411958, кл. В 22 F3/10, 1974.

Авторское свидетельство СССР N 772718. кл. В 22 F 3/10, 1978. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ

(57) Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных пористых изделий, применяемых в качестве фильтрующих зла- ментов с переменной по сечению пористостью. Целью изобретения является повышение проницаемости при сохранении зада иной тон кости фильтрации. Способ включает пропитку заготовки термопластичным полимером, охлаждение до температур ы (0,3... 0,7) Т. пл. (температура плавления полимера), деформирование при соблюдении соотношения 0,5 t(-Q- - Кн

1

RK

) 0,7, и нагрев до температуры (1,8...2,0) Т. пл. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых спеченных изделий | 1984 |

|

SU1184607A1 |

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU772718A1 |

| Способ изготовления спеченного фильтра | 1982 |

|

SU1156856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ МАТЕРИАЛОВ ИСКУССТВЕННОГО И ЕСТЕСТВЕННОГО ПРОИСХОЖДЕНИЯ С ПОМОЩЬЮ ХОЛОДНОГО ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2413593C2 |

| Способ изготовления спеченных изделий с внутренней резьбовой поверхностью | 1986 |

|

SU1397180A1 |

| Способ пропитки пористых изделий | 1989 |

|

SU1713741A1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| Способ получения порошковых фильтров | 1985 |

|

SU1458079A1 |

| Способ изготовления спеченных пористых изделий | 1981 |

|

SU1014657A1 |

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU716709A1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных пористых изделий, и может быть использовано для получения фильтрующих элементов с переменной по сечению пористостью.

Целью изобретения является повышение проницаемости при заданной тонкости фильтрации.

Способ включает пропитку заготовки термопластичным полимером, охлаждение до температуры (0,3-0,7) Т. пл. (температура плавления полимера), деформирование при соблюдении соотношения

1

1

0.()0.7.

где t - толщина заготовки, мм;

RH - начальный радиус кривизны заготовки, мм;

овой изгой, и ения й по

ышеости

овки ение тура при

(D

загоRK - радиус оправки, мм, и нагрев до температуры (1,8-2.0) Т. пл.

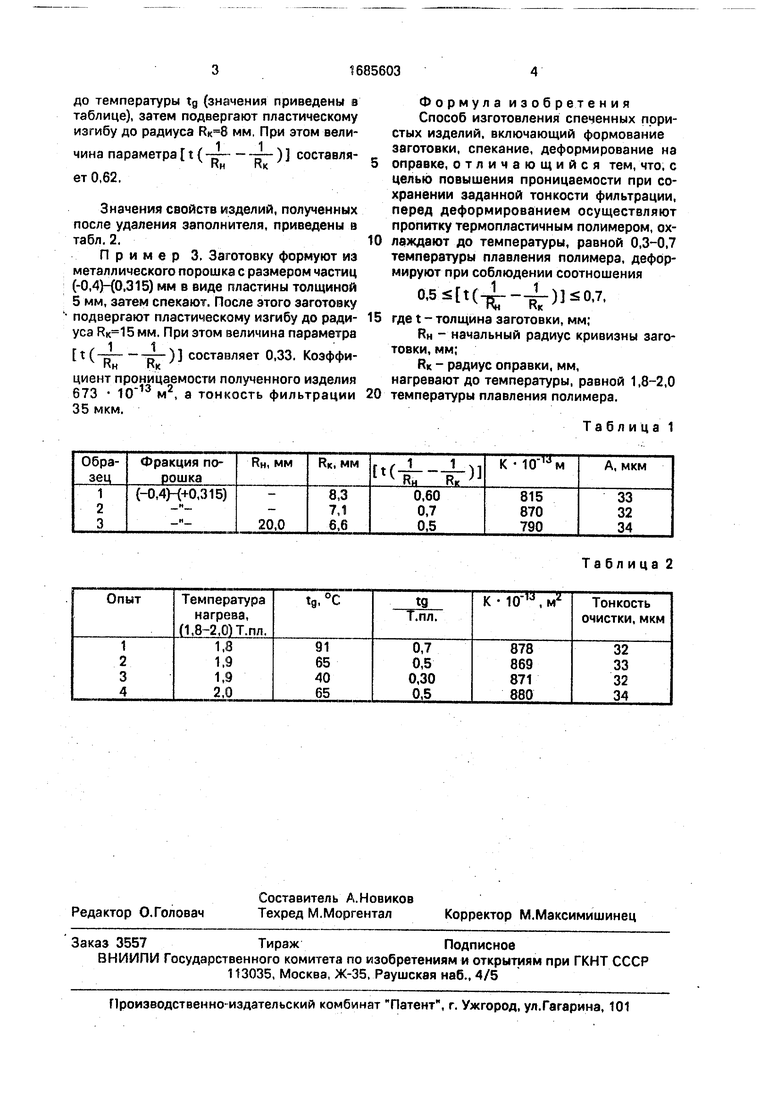

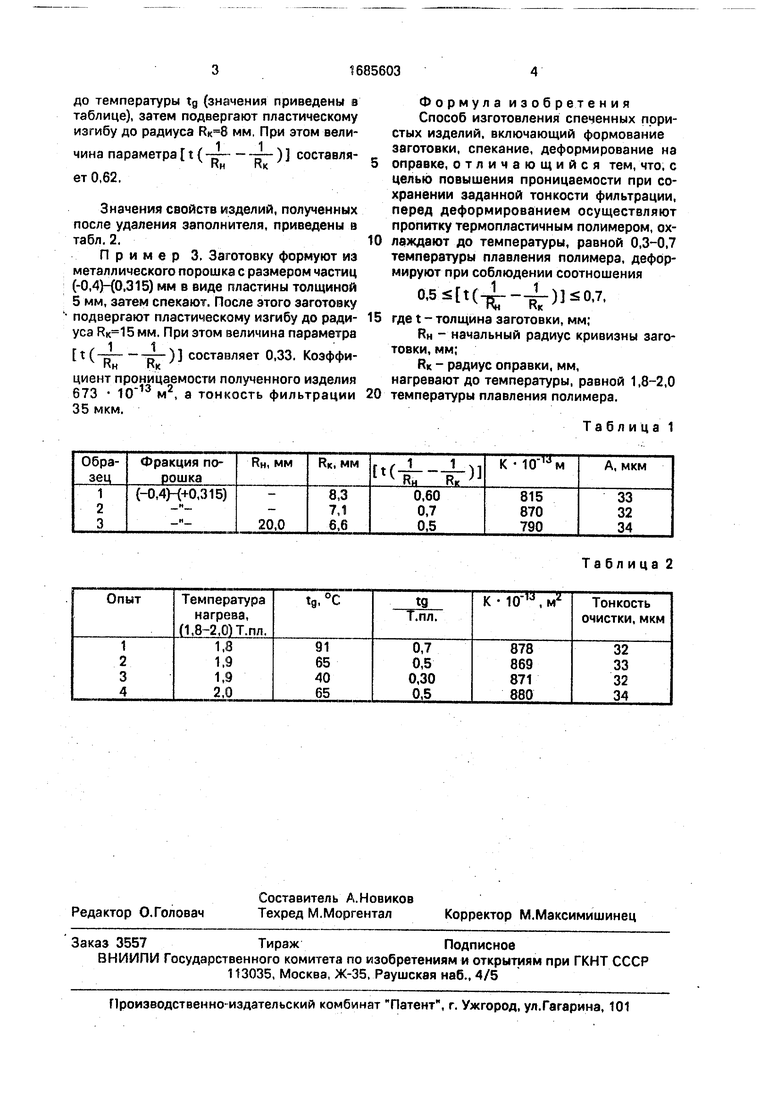

Пример 1. Заготовку формуют любым известным способом из металлического порошка, спекают в виде пластины тотщичой 5 мм, пропитывают расплавом полиэтилена высокого давле нил под вакуумом при 125- 135°С, охлаждают до 60-70°С и подвергают пластическому изгибу в соответствии с табл. 1. Затем нагревают до 225-250°С до полного выгорания полимера.

Параметры изгиба и свойства образцов приведены в табл. 1.

Пример 2. Заготовку формуют из порошка бронзы с размером частиц (-0,4)-(+0,315) мм путем спекания в соответствии свободной засыпки в виде пластины толщиной 5 мм. После этого заготовку пропитывают расплавом полиэтилена вы- ского давления при 125-135°L. охлаждают

сл

с

о

00

ел о о со

до температуры tg (значения приведены в таблице), затем подвергают пластическому изгибу до радиуса мм. При этом величина параметра t ( ет 0,62.

) составляКнКк

Значения свойств изделий, полученных после удаления заполнителя, приведены в табл. 2.

Пример 3. Заготовку формуют из металлического порошка с размером частиц (-0.4Н0.315) мм в виде пластины толщиной 5 мм, затем спекают. После этого заготовку подвергают пластическому изгибу до радиуса мм. При этом величина параметра

t ( ) составляет 0,33. Коэффи н к

циент проницаемости полученного изделия

673

35 мкм.

м2, а тонкость фильтрации

Формула изобретения Способ изготовления спеченных пористых изделий, включающий формование заготовки, спекание, деформирование на оправке, отличающийся тем, что, с целью повышения проницаемости при сохранении заданной тонкости фильтрации, перед деформированием осуществляют пропитку термопластичным полимером, ох- лаждают до температуры, равной 0,3-0,7 температуры плавления полимера, деформируют при соблюдении соотношения

(-кгнйг)

где t - толщина заготовки, мм;

RH - начальный радиус кривизны заготовки, мм;

RK - радиус оправки, мм, нагревают до температуры, равной 1,8-2,0 температуры плавления полимера.

Таблица 1

Таблица 2

Авторы

Даты

1991-10-23—Публикация

1989-07-24—Подача