Изобретение oiносите я и мета ни и i 1ектроте ниче кои прсшьин к иное in

Цель изобретения повышение i работы лектронаг рсвагс тси при TIMIU 1500 - 1600°(. в с ювиях термоник и рования в окислитетьнои cpeie

Покрытие чля карби iKpt мниевых нь. Tponai ревате iefi со аржатсс с юи на основе чжшициы мо тб iena оно iume ibiio ю тер/киг по н юи то пцинои 150 200 мь о IM нттих еи тин юв мо i,o к ia i ч и

О Ч В СООТНОтСНИН 1 J При зК)1 i i )И

на основе тиеилици ia Moin6itnd mnoiHtii то i щи ной 180-220 мкм и лопотните ты о ее держит 20 30 мае % окси IHOIO иапо шин 1я ш смеси moKcHia цирчоная н f)Kcn ia трия в cooi ноше нин 45 5 и а тю v и пата натри i i pi С1ет.клисм соотношении ком1Н)Н( нтив i к си UIOM HdioiHHieie мае % ( месь хиоксида циркония и оке и ui и при я50 О

А иоминат натрия10 5(1

i и

V,

ю

И 1

ч

} о ч i + t 5 I IIP аиеи 1ИПИ i ж мот иб кн i M ) ч и i i ) 11 Но Не НИН I ) i Me ПИЧак)iji (|м)рО

В I 6d| Н) 1 II Н (. К HiU 4 I 1 1 ) 10 I I

i и CMC с и и 20 , iiOBvipa г. к я 11В РИ i Hi i i i ив IK i r IHI ер ii «.оом vile ими I

И )|1ЦИ И1 10 ON , U 1C 1МЯ I VhdllH4 i M tUHCM HJ tl-IUf Kl U I b HdlPtBt t 1Я I о 11 ..HI Ii e e i i i с l U I )оя

составляет 150-200 мкм После просушки покрытия при 60°С его обжигают в инертной среде при 1400°С в течение 1 ч После обжига покрытие имеет светло-серый цвет, что свидетельствует о превращении низших силицидов молибдена в дисилицид молибдена Увеличение толщины силицидно- го слоя (выше 200 мкм) приводит к появлению микротрещин, а уменьшение (ниже 150 мкм) влияет на количество образующейся подложки из дисилицида молибдена, что, в конечном итоге, будет сказываться на жаростойкости покрытия

Для создания внещнего слоя используются порошки дисилицида молибдена, диоксида циркония, оксида иттрия и алюминиево- кислого натрия крупностью менее 40 мкм, которые в соответствующих пропорциях смешивают между собой в фарфоровых барабанах в течение 6 ч Из порошковой смеси и дистиллированной воды приготавливают шликер в соотношении 3 I, который путем распыления или окунания наносится на активную часть нагревателя с напеченным си.шцидным слоем Толщина нанесенного слоя композиции составляет 200±20 мкм После просушки композиции при 100°С ее обжигают на воздухе до 1400°С при скорости нагрева 10 град/мин, а затем следует быстрый подъем температуры до 1750°С и вьиержка 10-15 мин Увеличение толщины слоя композиции выше указанных пределов приводит к отслаиванию покрытия, а уменьшение к понижению жаростойкости слоя

Низшие силициды молибдена, выполняя функцию диффузионного барьера, насыщаются кремнием, который диффундирует из глубины материала нагревателя, превратив ется в жаростойкий компонент покрытия дисилицид молибдена Кроме того, он вы полняег роль подложки, на которой происходит формирование сложной силикооксидной композиции Оксидная смесь (ZrO2, Y2O) и NaAIOj является тугоплавким наполнителем полученного покрытия и повышает ею жаростойкость Кроме того, оксид иттрия стабилизирует ZrO2 Введение в состав алю- миннево-киелого натрия приводит к образованию порции оксида натрия, расходуемого на создание вместе с SiO2 стекловидной пленки, и тугоплавкой составляющей - оксида алюминия По данным металлографического и рентгенофазового методов анализа внешний слой покрытия после обжига при 1750°С представляет собой силицид- ную матрицу армированную тугоплавкими оксидами Защитная оксидная пленка состоит из смеси оксидов циркония, иттрия и алюминия, где в виде отдельных включений присутствует диоксид кремния и натрия, менее тугоплавкая составляющая защитного слоя, тем самым обеспечивающая пластичность защитной пленки в процессе тер- моциклирования и высокий ресурс работы

5

0

5

0

5

0

5

50

5

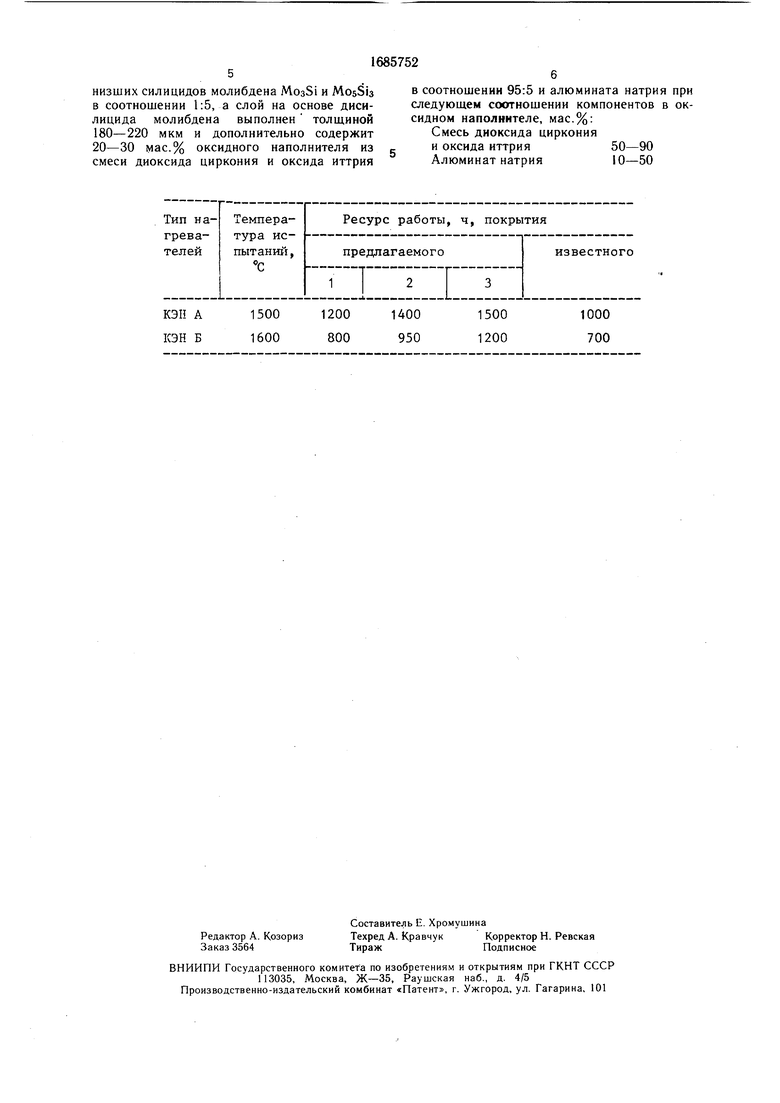

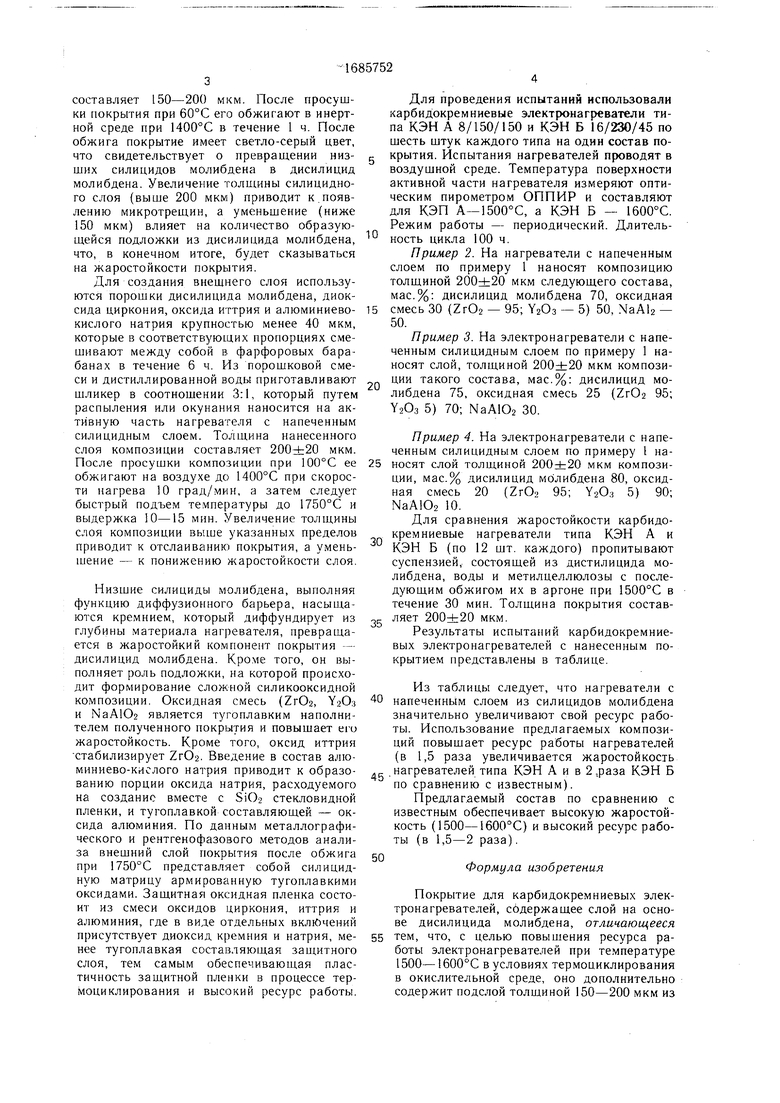

Для проведения испытаний использовали карбидокремниевые электронагреватели типа КЭН А 8/150/150 и КЭН Б 16/230/45 по шесть штук каждого типа на один состав покрытия Испытания нагревателей проводят в воздушной среде Температура поверхности активной части нагревателя измеряют оптическим пирометром ОППИР и составляют для КЭП А-1500°С, а КЭН Б - 1600°С Режим работы - периодический Длительность цикла 100 ч

Пример 2 На нагреватели с напеченным стоем по примеру 1 наносят композицию толщиной 200±20 мкм следующего состава, мае % дисилицид молибдена 70, оксидная смесь 30 (ZrO2 - 95, Y2Ch - 5) 50, NaAl2 - 50

Пример 3 На электронагреватели с напеченным силицидным слоем по примеру 1 наносят слой, толщиной 200±20 мкм компози иии такого состава, мае % дисилицид молибдена 75, оксидная смесь 25 (ZrO2 95, ЪО, 5) 70, NaAlO2 30

Пример 4 На электронагреватели с напеченным силицидным слоем по примеру 1 наносят слой толщиной 200±20 мкм композиции, мае % дисилицид молибдена 80, оксидная смесь 20 (ZrO 95, Y2OS 5) 90, NaAlO, 10

Для сравнения жаростойкости карбидо- ьремниевые нагреватели типа КЭН А и КЭН Б (по 12 шт каждого) пропитывают суспензией, состоящей из дистилицида молибдена, воды и метидцеллюлозы с последующим обжигом их в аргоне при 1500°С в течение 30 мин Толщина покрытия составляет 200±20 мкм

Результаты испытаний карбидокремние- вых электронагревателей с нанесенным покрытием представлены в таблице

Из таблицы следует, что нагреватели с напеченным слоем из силицидов молибдена значительно увеличивают свой ресурс работы Использование предлагаемых композиций повышает ресурс работы нагревателей (в 1,5 раза увеличивается жаростойкость нагревателей типа КЭН А и в 2 раза КЭН Б по сравнению с известным)

Предлагаемый состав по сравнению с известным обеспечивает высокую жаростойкость (1500-1600°С) и высокий ресурс работы (в 1,5-2 раза)

Формула изобретения

Покрытие для карбидокремниевыч электронагревателей, содержащее слой на основе дисилицида молибдена, отличающееся тем, что, с целью повышения ресурса работы электронагревателей при температуре 1500- 1600°С в условиях термоциклирования в окислительной среде, оно дополнительно содержит подслой толщиной 150- 200 мкм из

низших силицидов молибдена MosSi и MosSia в соотношении 1:5, а слой на основе диси- лицида молибдена выполнен толщиной 180-220 мкм и дополнительно содержит 20-30 мас.% оксидного наполнителя из смеси диоксида циркония и оксида иттрия

в соотношении 95:5 и алюмината натрия при следующем соотношении компонентов в оксидном наполнителе, мас.%: Смесь диоксида циркония и оксида иттрия50-90

Алюминат натрия10-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки карбидокремниевых нагревателей | 1989 |

|

SU1694552A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| СПОСОБ ЗАЩИТЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ОТ ОКИСЛЕНИЯ | 1991 |

|

RU2032763C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| Способ защиты изделий из вольфрама от высокотемпературного окисления | 1989 |

|

SU1678898A1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| Способ получения силицидных покрытий на молибдене и его сплавах | 1979 |

|

SU855068A1 |

| Способ получения комплексного покрытия на тугоплавких металлах | 1980 |

|

SU865970A1 |

Изобретение относится к ieTaiup и ческой и з 1екгротехническои промыт кн ности Це.1ью изобретения явшется повыпк Hut ресурса работы :Нектрона1 реватс к и при температуре 1500 160(Р( в u овинх itpvio никтирования в окис 1ите 1ьнои среде llpt li 1C МОС ,1.К 1|К)И 1 К I МНИС НИХ it к i i i п pc в i rt i i i i u p A nee i io i HI 0IK) H ..Hi И IlllUi l Ml, О UH i 10110 I I) H i no eo u ржи i noi i ) iiiUiHM 1 5I1 2()|)ьи И НИ II l И II 1 U I VM Ill6 ( II i ( v I o 4i и cooriK me и i )H - )%i i и M J о I ( К 114 I i I I 1 M ) ll O e li i BHII t H io i Ниной «() 2() t v i1 mo i i i if t u l1 i 20 iO M iiи it i oil MII i,nil IH 1i in ii и OKI и i iiHivo ui и о c i n t i i ,чич в urn и u t ним 4 i i i H) Mih r i i ,нм npi Т.Ч 10 IK M ООТЦО СИНИ к JV ПОИ 1ПОВ В К ch UIOM H nn IHHTI e v сMCtb w ми t i циркония и иьл и i .1 и трии 5 l Hi aiiosii 111 1Г|ИЯ 10 i() P 4 , H lOibl i I Mil и II I I. на ic си и i ipi 11 pv v ц in Hi IH UiHtH i Я I i )|1 i I i 0 I6PO ( i (/ и и( biioi 1 г,Г i lOKili I П llll I 1 Hit i I M е |Н (Л

А Б

1500 1600

1200 800

1500 1200

1000 700

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1991-10-23—Публикация

1989-05-29—Подача