Изобретение относится к химическому осаждению покрытий и может быть использовано применительно к изделиям, работающим при высоких тепловых термоциклических нагрузках.

Наиболее близким к изобретению является способ защиты вольфрама от окисления при этих температурах в результате формирования на его поверхности газонепроницаемой защитной оксидной керамики типа WSi2O7 или WO3 2SiO2, в структуре которой атомами титана и циркония. Недостатком способа является неприменимость его к другим тугоплавким металлам кроме вольфрама, а также ограниченная жаростойкость (до 2000oC).

Отмеченные недостатки связаны с проникновением (диффузией) кислорода через слой оксидной керамики ZrO2 Me2O3, что приводит к окислению силицида молибдена, в результате чего образуется летучий триоксид молибдена и диоксид кремния:

2MoSi2 + 7O2 2MoO + 4SiO2.

+ 4SiO2.

При высоких температурах неизбежно взаимодействие в системе ZrO2 MoO3, характеризующееся образованием одного инконгруэнтно-плавящегося соединения Zr(MoO4)2 (15,6 мол. ZrO2, т.пл. 1030oC) и эвтектики с содержанием 97 мол. MoO3, т.пл. 665oC.

В системе ZrO2-SiO2 единственным кристаллическим соединением является ортосиликат циркония ZrSiO4 (циркон), который обратимо диссоциирует на составляющие оксиды при температуре около 1800oC (по другим данным в интервале температур 1540-1680oC [4]), причем ZrO2выделяется в криптокристаллической форме, а SiO2 в аморфной. Несмотря на диссоциацию изделия из циркона обладают огнеупорностью до 2000oC. Циркон имеет сравнительно небольшой коэффициент теплового расширения, равный 4,6. 10-6 К при 1100oC. О высокотемпературном взаимодействии диоксидов циркония и кремния можно судить по составу покрытия на основе циркона, наносимого распылением в высокотемпературной плазме (t ≈ 30000oC). Это покрытие состоит из cтекловидной фазы и кубического диоксида циркония. Равенство показателей преломления стекла 1,76 1,78 указывает на растворение диоксида циркония в кремнеземистом стекле. Такой фазовый состав покрытия сохраняется вплоть до 1200oC. При более высоких температурах тепловой обработки увеличивается содержание циркона и уменьшается количество тетрагональной ZrO2. При температурах выше 1400oC начинает выделяется кристобаллит из стеклофазы и растет содержание моноклинной ZrO2. В конечном итоге цирконовые плазменное покрытие после термообработки состоит из моноклинной ZrO2, циркона, стеклофазы и небольшого количества кристобаллита.

Анализ взаимодействия в двухслойном защитном покрытии MoSi2/ZrO2 Me2O3 позволяет сделать вывод о том, что серьезным недостатком этого покрытия является образование летучего триоксида молибдена, взаимодействие которого с большинством компонентов покрытия приводит к появлению легкоплавких соединений, что в конечном счете снижает жаростойкость покрытия.

Целью изобретения является повышение защитных свойств покрытий от окисления при температурах > 1800oC.

Указанная цель достигается использованием более жаростойкого силицида молибдена (Mo5Si3, т.пл. 2180oC) и созданием промежуточного слоя, затрудняющего транспорт кислорода к силициду молибдена. Такими промежуточными слоями могут быть слой SiO2 или слой циркона ZrO2x xSiO2. Последний представляет собой при температуре >1800oC вязкую взвесь диоксида циркония в диоксиде кремния. Этот слой удовлетворяет всем требованиям, предъявляемым к промежуточным слоям он является хорошим барьером для кислорода, т.к. диффузия кислорода в нем происходит по молекулярному типу, тогда как диффузия кислорода через слой ZrO2-Y2O3носит атомно-ионный характер. Слой циркона достаточно жаростоек, а также механически совместили с прилегающим к нему слоем силицида молибдена и слоем диоксида циркония стабилизированного оксидом иттрия. Циркон химически инертен по отношению к кислороду, проникающему через наружное оксидное покрытие. Испарение оксида кремния, которое необходимо принимать во внимание при таких температурах, лимитируется слоем ZrO2-Y2O3.

Таким образом, жаростойкое покрытие для защиты изделий из молибдена и его сплавов от окисления при температуре >1800oC можно представить в виде следующей схемы:

Основа Mo/50 мкм Mo5Si3) > 30 мкм ZrO2x xSiO2/30 мкм ZrO2 Y2O3. Очевидно, что вышеизложенный принцип защиты справедлив также для случая ниобиевых и вольфрамовых сплавов с использованием соответственно силицида ниобия и силицида вольфрама.

Предлагаемый способ защиты тугоплавких металлов от окисления осуществляют следующим образом. Ближний к металлу силицидный слой толщиной до 50 мкм формируется диффузионным способом. Силицирование образцов из молибдена проводили постадийно Mo  MoSi2

MoSi2 Mo5Si3в вакуумных печах СШВ. Последнюю стадию осуществляли в графитовом контейнере, активатором служил хлорид натрия. Толщина силицидного покрытия зависит от времени отжига и при температуре контейнера 1200oC через 4 ч составляла ≈ 50 мкм.

Mo5Si3в вакуумных печах СШВ. Последнюю стадию осуществляли в графитовом контейнере, активатором служил хлорид натрия. Толщина силицидного покрытия зависит от времени отжига и при температуре контейнера 1200oC через 4 ч составляла ≈ 50 мкм.

Промежуточный слой ZrO2 SiO2 наносили также постадийно: сначала слой SiO2 наносили золь-гель методом, затем пористый слой SiO2пропитывали раствором изопропилата циркония и термообрабатывали.

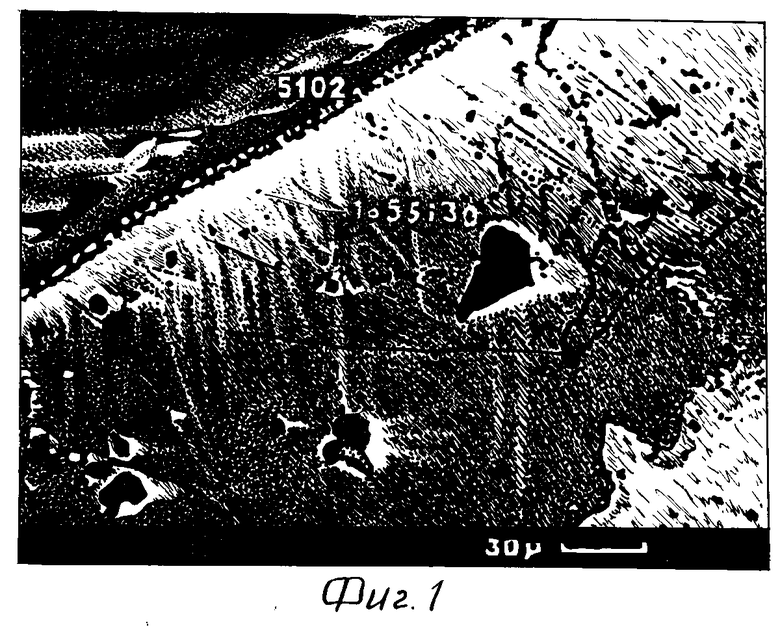

Для нанесения слоя SiO2 исходным веществом служил тетраэтоксисилан марки "чда". Перед нанесением раствор тетраэтоксисилана в тетрагидрофуране частично гидролизовали добавлением дистиллированной воды, энергично перемешивая при комнатной температуре (25% ). Исследуемые образцы погружали в раствор (рН) выдерживали 1 ч при перемешивании, извлекали, сушили несколько часов на воздухе и ≈ 1 ч при 100oC в сушильном шкафу. Затем следовала термообработка при 250-350oC в вакуумном сушильном шкафу в течении 2-х ч. На фиг.1 приведено изображение поверхности поперечного шлифа молибденового стержня, последовательно покрытого слоями силицида молибдена Mo5-Si3 и оксида кремния SiO2 (толщина ≈ 6 мкм).

Пропитку слоя SiO2 и последующее нанесение внешнего слоя ZrO2 Y2O3 проводили алкоксометодом [7] В первом случае использовали раствор изопропилата циркония в гексане, во втором раствор смеси изопропилатов иттрия и циркония заданной концентрации. Концентрацию подбирали таким образом, чтобы при формировании покрытия соотношение ZrO2 Y2O3 было равным ≈ 10:1. Полученный раствор наносили на поверхность образцов, гидролизовали пленку изопропилатов на поверхности во влажной атмосфере и дегидратировали образующиеся гидроксиды при 400oC в течение 2 ч.

Многократное повторение перечисленных операций позволяет получить покрытие ZrO2-Y2O3 толщиной до 50 мкм. Таким образом были нанесены защитные покрытия на стержни из тугоплавких сплавов ЦМ6 и ЦМ10.

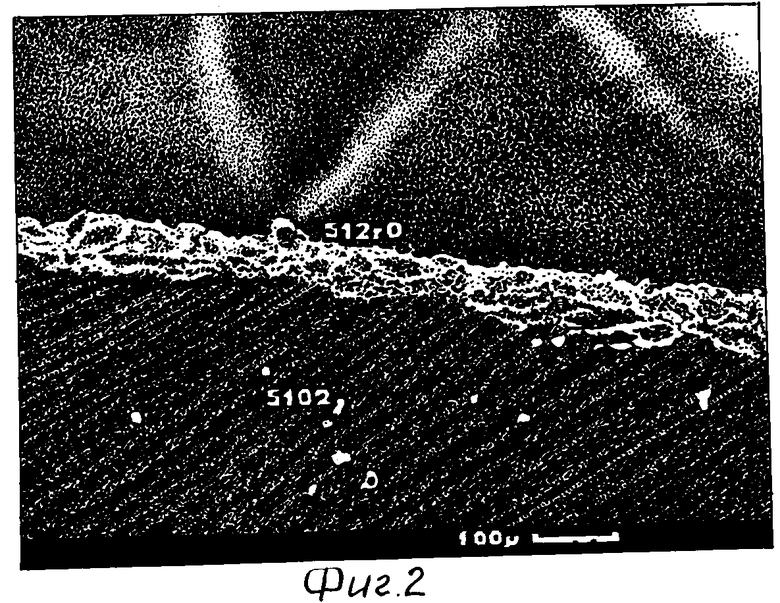

На фиг. 2 приведено изображение участка поверхности поперечного шлифа образца с покрытием после термообработки в пламени ацетиленовой горелки ( 2000oC) в течение ≈ 30 мкм. На фиг.2 хорошо виден сплошной, толстый слой диоксида кремния, покрытый пористым слоем толщиной ≈ 30 мкм, состоящим из циркония, кремния и кислорода. Фиксированный на фиг.1 состав внешнего слоя является результатом анализа продуктов взаимодействия слоя ZrO2-Y2O3 c диоксидом кремния.

Анализ шлифов проводили с помощью электронного микроскопа, снабженного рентгеновскими спектрометрами с волновой и энергетической дисперсией. В качестве аналитических линий при количественном анализе были взяты 0-Kα, Si-Kα, Zr-Kα-линии. В качестве эталонов использовали SiO2, ZrO2. Изображения поверхности шлифа получены в отраженных электронах. Для компенсации зарядки образцы предварительно запыляли углеродной пленкой.

Испытания образцов тугоплавких металлов с покрытием на жаростойкость проводили прямым пропусканием тока промышленной частоты. Регулировку тока нагрева осуществляли тиристорным регулятором напряжения РП 250 в режиме ручного управления. Температуру поверхности образца измерили оптическим пирометром "ПРОМИНЬ" с погрешностью 3% Испытания образцов с защитным покрытием показали их устойчивость к окислению на воздухе при 2100oC в течение 60 мин и 12-ти теплосменах: нагрев до максимальной температуры охлаждение до комнатной температуры.

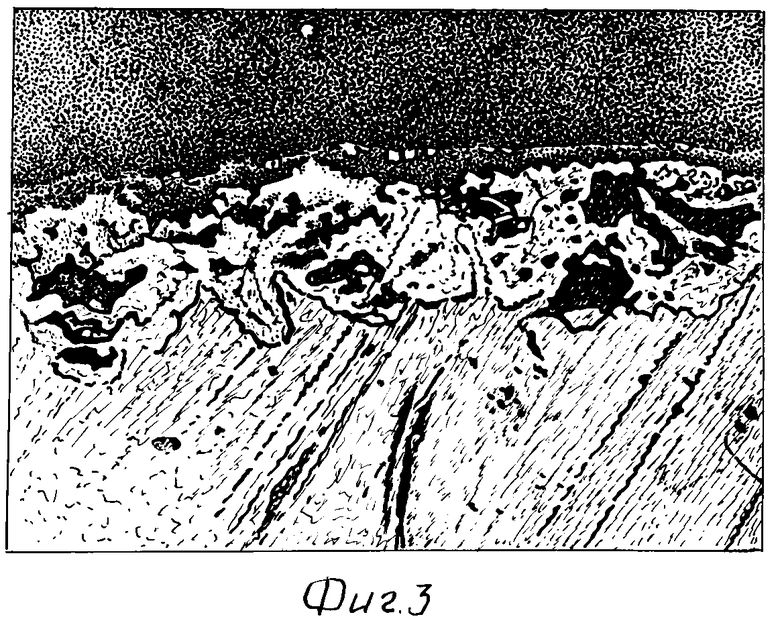

На фиг. 3 приведено изображение поверхности поперечного шлифа образца сплава ЦМ 6 с защитным покрытием Mo5Si3/ZrO2 SiO2/ZrO2-Y2O3после испытаний

на жаростойкость. Хорошо виден слой силицида молибдена, покрытый слоем затвердевшего диоксида кремния с включениями диоксида циркония (цепь белых точек на темном фоне).

Испытание образцов с покрытиями без термоциклирования при температурах до 2000oC показано, что ресурс покрытия до разрушения составляет не менее 10 ч. Таким образом, использование изобретения для защиты тугоплавких сплавов от окисления повышает жаростойкость более чем на 100oC и вдвое повышает срок службы при температурах ≈ 2000oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНОЕ ЖАРОСТОЙКОЕ ПОКРЫТИЕ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662520C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| СПОСОБ ФЕДОРОВА Л.Е. ЗАЩИТЫ МЕТАЛЛОВ ОТ ОКИСЛЕНИЯ | 1996 |

|

RU2105084C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛИБДЕНА И/ИЛИ ВОЛЬФРАМА ИЛИ ИХ СПЛАВОВ С ЗАЩИТНЫМ ЖАРОСТОЙКИМ ПОКРЫТИЕМ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2702254C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2021389C1 |

Изобретение относится к химическому осаждению покрытий и может быть использовано применительно к изделиям, работающим при высоких тепловых и термоциклических нагрузках. Способ защиты тугоплавких металлов от высокотемпературного окисления включает операции нанесения трех слоев, два из которых содержат кремний, а третий состоит из стабилизированной керамики. С целью повышения защитных свойств покрытия между слоями силицида тугоплавкого металла и оксидной керамики наносится слой диоксида кремния. 3 ил.

СПОСОБ ЗАЩИТЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ОТ ОКИСЛЕНИЯ, включающий формирование защитной пленки на поверхности изделия, отличающийся тем, что защитная пленка формируется трехслойной, при этом первый слой состоит из силицида молибдена Mo5Si3, промежуточный слой из циркона ZrO2 · SiO2, а третий слой из диоксида циркония с добавками Э2О3, где Э Y, La, Se.

| Пауэлл К | |||

| Осаждение из газовой фазы | |||

| М.Атомиздат, 1970 с.248. |

Авторы

Даты

1995-04-10—Публикация

1991-07-08—Подача