1

(21)4485395/33 (22)21.09.88 (46)23,10.91. Бюл. №39

(71)Научно-исследовательский и проектно- конструкторский институт строительных материалов им. С.А.Дадашева

(72)Ф.М.Оруджев, М.И.Эфендиев, Н.Н.Османов, Ф.Ю.Мемедов, Н.М.Пашаева, Ф.Г.Мамедов и Т.И.Искандерова

(53)666.972 (088.8)

(56) Булычев Г,Г. Смешанные гипсы.- М.: Госстройиздат, 1952, с. 58-59.

Авторское свидетельство СССР № 1339101, кл. С 04 В 11/00, 1987.

(54)КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОБЕТОННЫХ ИЗДЕЛИЙ

(57) Изобретение относится к промышленности строительных материалов и может использоваться для изготовления гипсобе- тонных изделий. Цель изобретения - повышение прочности. Коммутация для изготовления гипсобетонных изделий включает следующие компоненты, мас.%: Д-полугидрат сульфата кальция 20,0-36,0; электротермофосфорный шлак 25,8-30,2; отход алюминиевого производства 10,0- 24,3, суперпластификатор 40-03 0,1-02, воду - остальное, Композиция характеризуется механической прочностью, МПа: через 2 ч 5,4-6,2, после высушивания до постоянной массы 11,8-15,4. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения керамзита | 1990 |

|

SU1761711A1 |

| Вяжущее | 1985 |

|

SU1303579A1 |

| Композиция для изготовления гипсобетонных изделий | 1989 |

|

SU1715747A1 |

| Сырьевая смесь для получения глиноземистого цемента | 1989 |

|

SU1698209A1 |

| Вяжущее для приготовления строительных растворов и бетонов | 1988 |

|

SU1537657A1 |

| Вяжущее | 1987 |

|

SU1525125A1 |

| Вяжущее | 1990 |

|

SU1738775A1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Вяжущее для изготовления бетонных корпусных деталей станков | 1989 |

|

SU1721034A1 |

| Сырьевая смесь для изготовления строительных конструкций | 1990 |

|

SU1754690A1 |

Изобретение относится к промышленности строительных материалов и может использоваться для изготовления гипсобетонных изделий.

Цель изобретения - повышение прочности.

Для приготовления композиции используют/3-полугидрат сульфата кальция марки Г4; электротермофосфорный шлак, являющийся отходом электротермической переработки фосфатного минерального сырья, следующего химического состава, мас.%: SiOa 38,2-39,99; AI2Os 5,61-7,01; Рв20з 1,2- 2,26; СаО 44,19-48,42; МдО 2,37-2,4; ЗОз 0.97-1,0; К20 + NaaO 0,11-0,22; п.п.п. 2,95- 3,10; отходы алюминиевого производства из алунитовой породы химического состава, мас.%: Si02 58,5-81,4; AteOs 3.11-17,5; Ре20з 5,95-8,04; СаО 0,85-4,57; МдО 0,20- 1,86; ЗОз 0,35-2,07; К20 + Na20 0,98-8,50;

п.п.п. 0,95-6,70, фракция 0,12-4,5 мм; соль щелочного металла продукта конденсации сульфированных ароматических углеводородов газойлевых фракций каталитического крекинга нефти с формалином - суперпластификатор 40-3.

Требуемое количество гипсового вяжущего, отхода алюминиевого производства и электротермофосфорного Шлака смешивают между собой, а затем затворяют водой, в которой предварительно растворено необходимое количество суперпластификатора 40-03. Смесь перемешивают 60-70 с. Изготовление образцов из полученной массы и определение предела прочности образов проводят согласно стандарту.

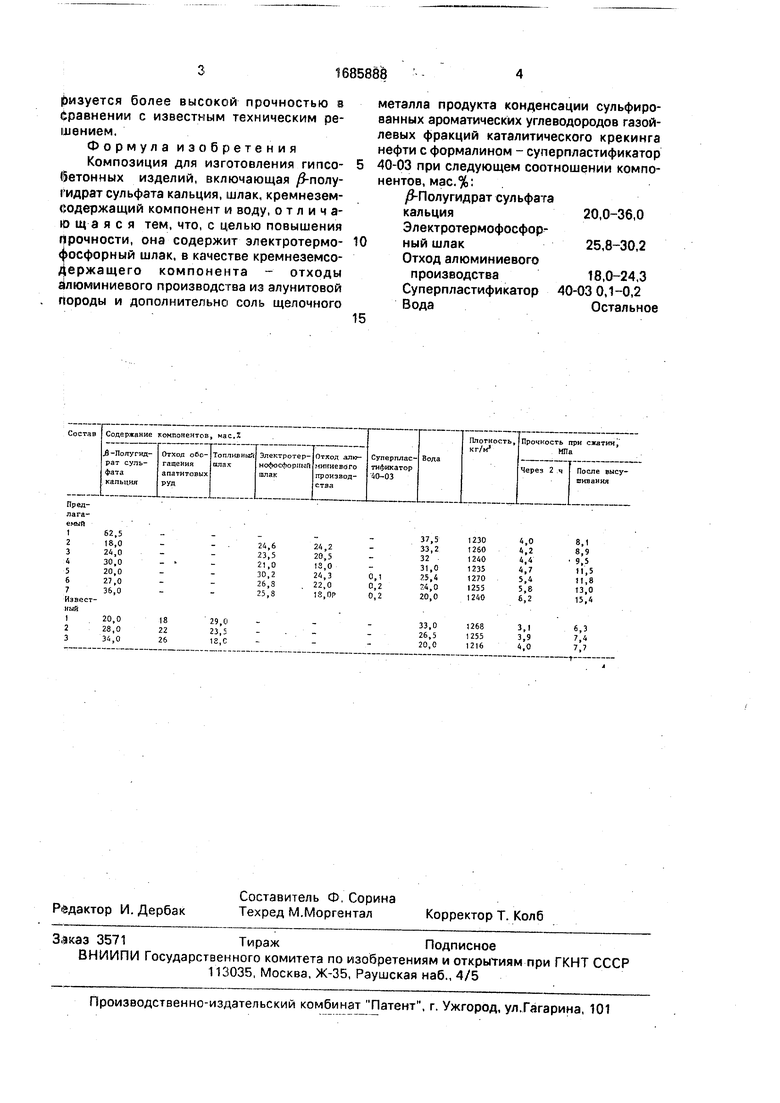

Составы и физико-механические свойства образцов из предлагаемых и известных композиций приведены в таблице.

Как следует из приведенных в таблице данных, предлагаемая композиция характеj : csaгсиеэ

ризуется более высокой прочностью в равнении с известным техническим решением.

Формула изобретения Композиция для изготовления гипсо- 1$етонных изделий, включающая / -полу- гидрат сульфата кальция, шлак, кремнезем- «одержащий компонент и воду, отличающаяся тем, что, с целью повышения прочности, она содержит электротермо- фосфорный шлак, в качестве кремнеземсо- держащего компонента - отходы алюминиевого производства из алунитовой породы и дополнительно соль щелочного

едгай

ест

62,5 18,0 24,0 30,0 20,0 27,0 36,0

20,0 28,0 34,0

24,6 23,5 21,0 30,2 26,8 5,8

24,2 20,5 13,0 24,3 22,0 18, №

18 22 26

29,0 23,5 18,С

5

металла продукта конденсации сульфированных ароматических углеводородов гаэой- левых фракций каталитического крекинга нефти с формалином - суперпластификатор 40-03 при следующем соотношении компонентов, мас.%:

/J-Полугидрат сульфата

кальция

Электротермофосфорныйшлак

Отход алюминиевого производства

Суперпластификатор

Вода

20,0-36,0 25,8-30,2

18,0-24,3 40-030,1-0,2 Остальное

2 2

37,5

33,2

32

31,0

75,4

-4,0

20,0

1230 1260 1240 1235 1270 1255 1240

4,0 4,2 4.4

М 5,4 5,8 6,2

8,1

8,9

9,5

11,5

И,8

13,0

15,4

1268 1255 1216

3,1

3,9 4,0

6,3 7,4 7,7

Авторы

Даты

1991-10-23—Публикация

1988-09-21—Подача