Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья.

Известна сырьевая смесь для получения керамзита, содержащая, мас.%:

Глинистое сырье95,0 - 99,5

Сульфатный шлам-лигнин 0,5 - 5,0 Недостаток данной смеси заключается втом, что она имеет высокую объемную массу и температуру обжига.

Также известна композиция, содержащая, мас.%:

Глинистое сырье97,8 - 98,6

Органическая добавка1,4 - 2,2

Недостатком ее является низкая механическая прочность.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смесь, содержащая, мас.%:

Глинистое сырье75,0 - 90,0

Тугоплавкая зола10,0 - 25,0

Недостатком прототипа является высокая плотность, низкая прочность и коэффициент вспучивания.

Цель изобретения -увеличение прочности, коэффициента вспучивания и снижение плотности.

Это достигается тем, что сырьевая смесь для получения керамзита, включающая глинистое сырье и добавку, дополнительно содержит шлак состава, мас.%: 5Ю2 60,03; 22,64; Рв20з 9,66; СаО 2,34; МдО 1,67; R20 2,52; ЗОз 1,14, а в качестве добавки - замасленный бентонит при следующем соотношении компонентов, мас.%:

Глинистое сырье18,60 - 19,52

Замасленный бентонит 2,44 - 6,98 Указанный шлак74,42 - 78,04

Шлак - это отход, образующийся на Ладыженской ГРЭС в условиях высоких температур в результате взаимодействия топлива и газовой среды.

Вводимая добавка представляет собой замасленный бентонит - отход химической

ixl

о

промышленности, в состав которого входят пластичный минерал бентонит и продукты очистки растительных масел. Бентонит-это пластичная глина, состоящая из минералов группы монтмориллонита. Промышленная ценность бентонита определяется его дисперсностью, пластичностью и адсорбционными свойствами. Химический состав бентонита, мас.%: SiOa 60,5 - 61,2; AlaOa 20,9-21,7; Рв20з 1.19-2,07; 11020,11-0,18; СаО + МдО 7,99 - 8,36; К20 + Na20 0,78 - 1,59; п.п.п. 4,1 -6,2.

Отличительными и существенными признаками изобретения в сравнении с прототипом является использование в составе сырьевой смеси шлака и отхода химической промышленности в виде замасленного бентонита.

Введение в состав сырьевой смеси шлака и замасленного бентонита способствует увеличению прочности, коэффициента вспучивания и снижению плотности за счет образования пиропластичной массы при обжиге с оптимальной для парообразования вязкостью.

Изветно использование бентонита в химической промышленности для удаления из растительных масел красящих веществ, слизи и белков, которые в коллоидном состоянии остаются в маслах и снижают их качество. В результате очистки масел получается замасленный бентонит, который предлагается использовать в производстве керамзита. Замасленный бентонит в настоящее время не используется, поэтому ути- лизация его позволяет не только повысить качество керамзита, но и оказывает положительное влияние на экологию.

Изготовление керамзита осуществляется по общепринятой технологии его произ- водства в соответствии с ГОСТ 25264-82. Для этого глинистое сырье и шлак подвергают сушке и измельчению. Полученные таким образом материалы дозируют и перемешивают в смесителе, куда непосред- ственно подается замасленный бентонит. При перемешивании масса увеличивается до формовочной влажности, из перемешанной массы формуются гранулы диаметром и высотой 16 мм. Гранулы сушатся при 105°С и подвергаются предварительной термообработке при 300°С.

Пример. Для получения керамзита готовят сырьевую массу, включающую, мае.:

Глинистое сырье19,05

Шлак76,19

Замасленный бентонит 4,76 Измельчение глинистого сырья и шлака осуществляют на молотковой дробилке до фракции 0,5, а затем тщательно перемешивают с замасленным бентонитом. При пере- мешивании добавляется вода до достижения необходимой формовочной влажности. Сушку гранул проводят при 105°С, обжиг - при 1100°С в течение 7 мин с предварительной термообработкой при 300°С в течение 20 мин.

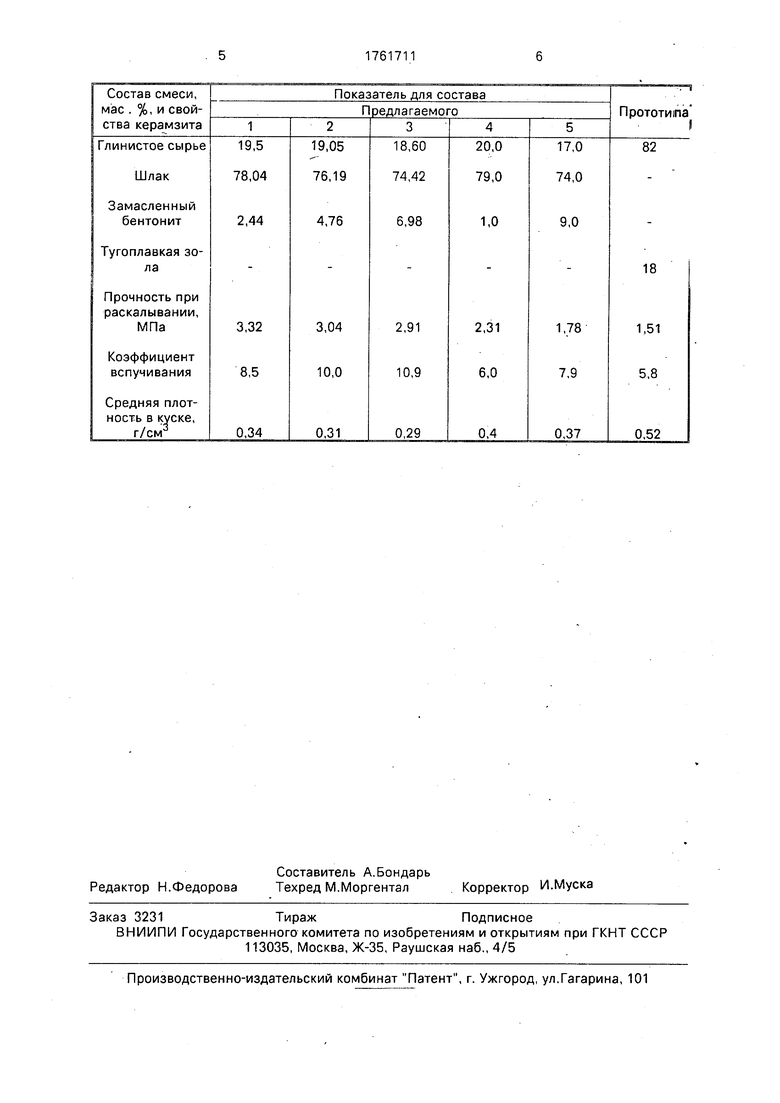

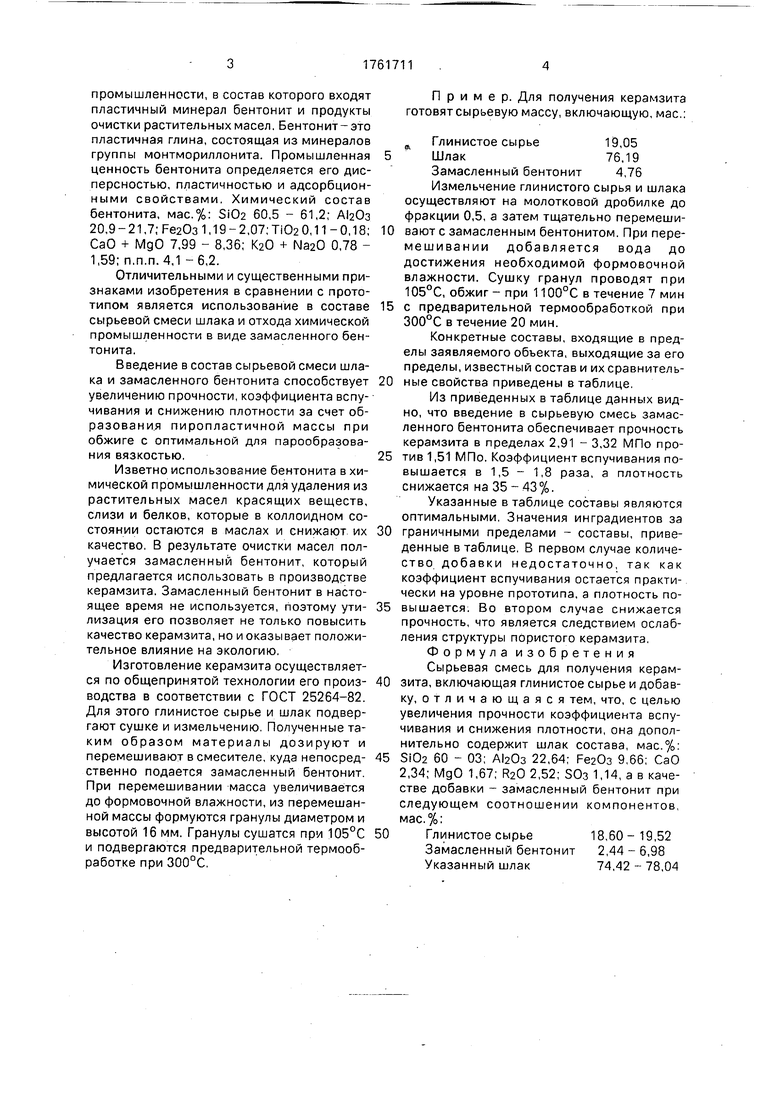

Конкретные составы, входящие в пределы заявляемого объекта, выходящие за его пределы, известный состав и их сравнительные свойства приведены в таблице.

Из приведенных в таблице данных видно, что введение в сырьевую смесь замасленного бентонита обеспечивает прочность керамзита в пределах 2,91 - 3,32 МПо против 1,51 МПо. Коэффициент вспучивания повышается в 1,5 - 1,8 раза, а плотность снижается на 35 - 43%.

Указанные в таблице составы являются оптимальными. Значения инградиентов за граничными пределами - составы, приведенные в таблице. В первом случае количество добавки недостаточно, так как коэффициент вспучивания остается практически на уровне прототипа, а плотность повышается. Во втором случае снижается прочность, что является следствием ослабления структуры пористого керамзита. Формула изобретения Сырьевая смесь для получения керамзита, включающая глинистое сырье и добавку, отличающаяся тем, что, с целью увеличения прочности коэффициента вспучивания и снижения плотности, она дополнительно содержит шлак состава, мас.%: 5Ю2 60 - 03; 22,64; Ре20з 9,66; СаО 2,34; МдО 1,67; R20 2,52; ЗОз 1,14, а в качестве добавки - замасленный бентонит при следующем соотношении компонентов, мас.%:

Глинистое сырье18,60-19,52

Замасленный бентонит 2,44 - 6,98 Указанный шлак74,42 - 78,04

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА | 1999 |

|

RU2153476C1 |

| Композиция для декоративно-облицовочного материала | 1990 |

|

SU1805107A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Сырьевая смесь для изготовления керамзита | 1980 |

|

SU903349A1 |

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1705257A1 |

| Сырьевая смесь для получения керамзитового гравия | 1989 |

|

SU1738776A1 |

| Сырьевая смесь для получения легкого заполнителя | 1989 |

|

SU1664762A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1980 |

|

SU908773A1 |

| Сырьевая смесь для получения керамзитового гравия | 1990 |

|

SU1738777A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1715751A1 |

Использование: в производстве строительных материалов. Сущность изобретения: сырьевая смесь содержит, %: глинистое сырье 18,60 - 19,52; замасленный бентонит 2,44 - 6,98; шлак 74.42 - 78,04. Состав шлака, %: кремнезем 60,03 БФ Si02, глинозем 22,64; БФ AlaOa; оксид железа 9,66, БФ Ре20з;оксид кальция 2,34 БФ СаО ;оксид магния 1,67 БФ МдО;оксид щелочного металла 2,52 БФ R20; серный ангидрид 1,14 БФ ЗОз. Свойства керамзита: средняя плотность в куске 0,29 - 0,3 г/см3, прочность при раскалывании 2,91 - 3,32 МПа, коэффициент вспучивания 8,9 - 10,9. 1 табл.

| Сырьевая смесь для получения керамзита | 1985 |

|

SU1375607A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения керамзита | 1978 |

|

SU718419A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1990-12-26—Подача