(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Фосфористый чугун | 1989 |

|

SU1686025A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1990 |

|

SU1712449A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1990 |

|

SU1705392A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

Изобретение относится к металлургии. Цель - повышение износостойкости, удельной герметичности и контактной выносливости. Чугун содержит ниобий и титан при следующем соотношении компонентов, мас.%: углерод 3,1-4,0; кремний 0,8-3,0; марганец 0,5-1,5; хром 0,03-0,39; никель 0,05-1,10; медь 0,02-0,90; фосфор 0.15- 0,90; ниобий 0,05-0,60; титан 0,05-0,36 и железо остальное. Контактная выносливость составляет 782-820 МПа. 2 табл.

Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей, работающих в условиях трения и износа.

Цель изобретения - повышение износостойкости, удельной герметичности и контактной выносливости.

Выбор содержания граничных пределов компонентов в чугуне предлагаемого состава обусловлен-следующим.

Дополнительное введение титана повышает в чугуне содержание карбидов, твердость, удельную герметичность измельчает структуру легированной матрицы, что повышает плотность, прочность и контактную выносливость. При содержании титана до 0,05 мас.% повышение этих характеристик недостаточное, а при увеличении концентрации титана более 0,36 мас.% удлиняется продолжительность изотермической выдержки при термообработке чугуна, повышается„концентрация неметаллических включений, снижается содержание бейнита, что приводит к снижению удельной герметичности, задиростойкости и упругопластических свойств.

Микролегирование чугуна хромом обусловлено измельчением аустенитно-бейнит- ной структуры, повышением ее плотности и стабильности, что способствует увеличению механических свойств и контактной выносливости. Его влияние начинает сказываться с концентрации 0,03 мас.%, а при увеличении его содержания более 0,39 мас.% повышается неоднородность структуры и твердости, концентрация неметаллических включений по границам зерен, снижаются удельная герметичность, упругопластиче- ские свойства и прочность.

Дополнительное введение ниобия обусловлено его высокой микролегирующей способностью при сохранении удельной

сх ю о ел о

ND

ерметичности и фрикционных свойств, поышении прочности, контактной вынослиости и пластических свойств. Нижний редел его концентрации 0,05 мас.% обусовлен недостаточной микролегирующей 5 пособностью при более низких концентациях, что снижает контактную выносливость, прочностные и фрикционные свойства. При увеличении содержания ниобия более 0,6 мас.% повышается концентрация 10 перлита в чугуне и снижаются удельная герметичность, прочность и эксплуатационная стойкость.

Углерод и кремний являются основными элементами, определяющими структу- 15 ру, удельную герметичность и комплекс свойств чугуна различного назначения, в том числе и для работы его в условиях высоких контактных нагрузок и интенсивного износа. При концентрации углерода 3,1-4,0 20 мас.% и кремния 0,8-3,0 мас.% создаются наиболее благоприятные условия для формирования мелкозернистой аустенит- но-бейнитной структуры, наиболее благоприятной для обеспечения высокой 25 контактной выносливости, повышения плотности, удельной герметичности и уп- ругопластических свойств. При концентрации углерода до 3,1 мас.% и кремния до 0,8 мас.% увеличивается содержание цементи- 30 та и уменьшается количество бейнита, снижается склонность чугуна к бейнитному « превращению, падает вязкость и снижается контактная выносливость. При увеличении концентрации углерода более 4,0 мае, % 35 и кремния более 3,0 мас,% снижается плотность, удельная герметичность, износостойкость, контактная выносливость и одновременно повышается количество и размер графитовых включений,40

Концентрация легирующих компонентов (фосфор 0,15-0,9, никель 0,05-1,1, медь 0,02-0,9, марганец 0,05-0,15 и хром 0,03- 0,39 мас.%) обеспечивает получение высоких прочностных характеристик, удель- 45 ной герметичности, повышенной фрикцион- ной износостойкости и контактной

выносливости. При увеличении их концентрации выше верхних пределов увеличиваются ликвационные процессы, повышается содержание в структуре чугуна аустенита, что увеличивает склонность к охрупчива- нию, снижает удельную герметичность и уп- ругопластические свойства, При снижении концентрации указанных легирующих элементов ниже нижних пределов плотность, прочность и контактная выносливость чугуна недостаточны.

Выплавку фосфористныхчугунов производят в открытых электропечах.

Присадку легирующих элементов производят в раздаточный или разливочный ковш перед выдачей расплава с температурой 1460-1470°С из плавильной печи. Расплав заливают при 1400-1380°С в сухие формы для получения отливок и технологических проб, Отливки подвергают термической обработке с изотермической выдержкой при 370-410°С в течение 1,1-2 ч.

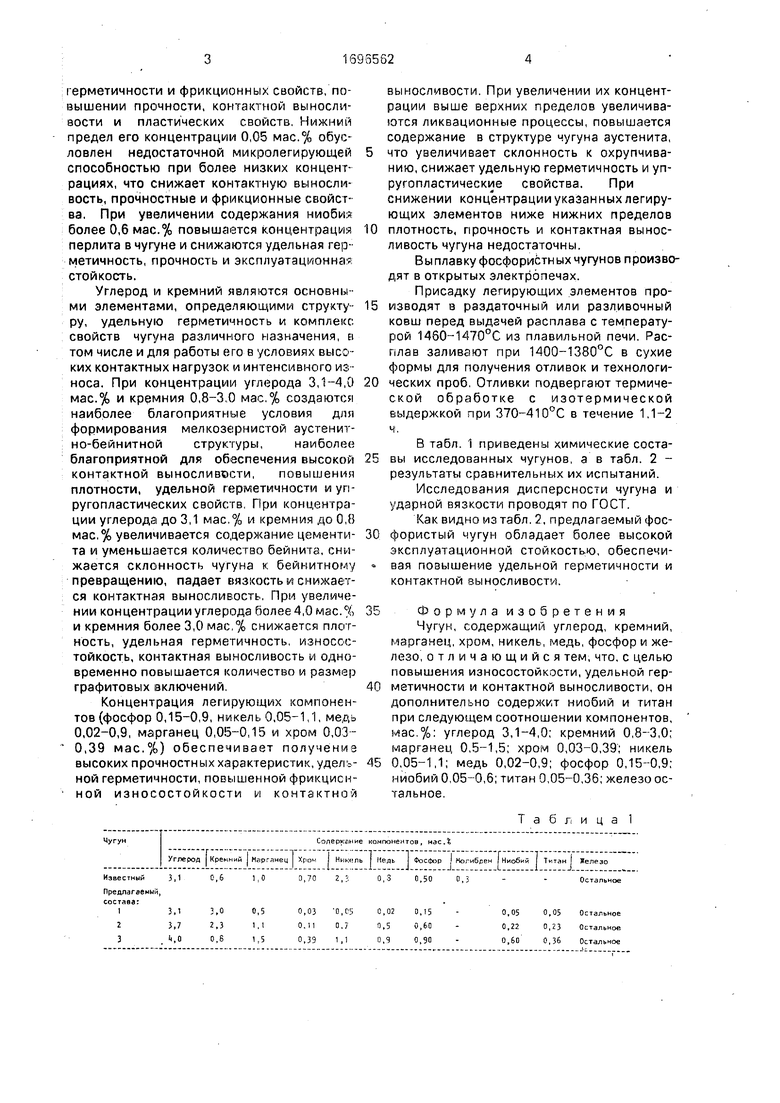

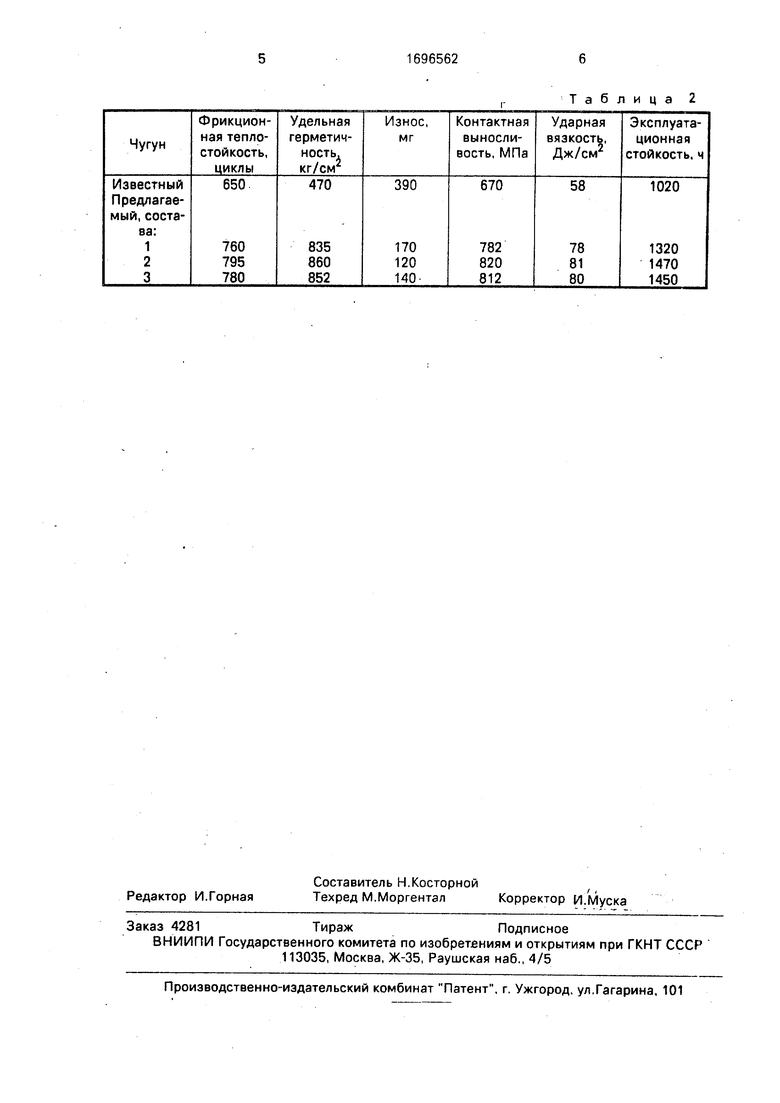

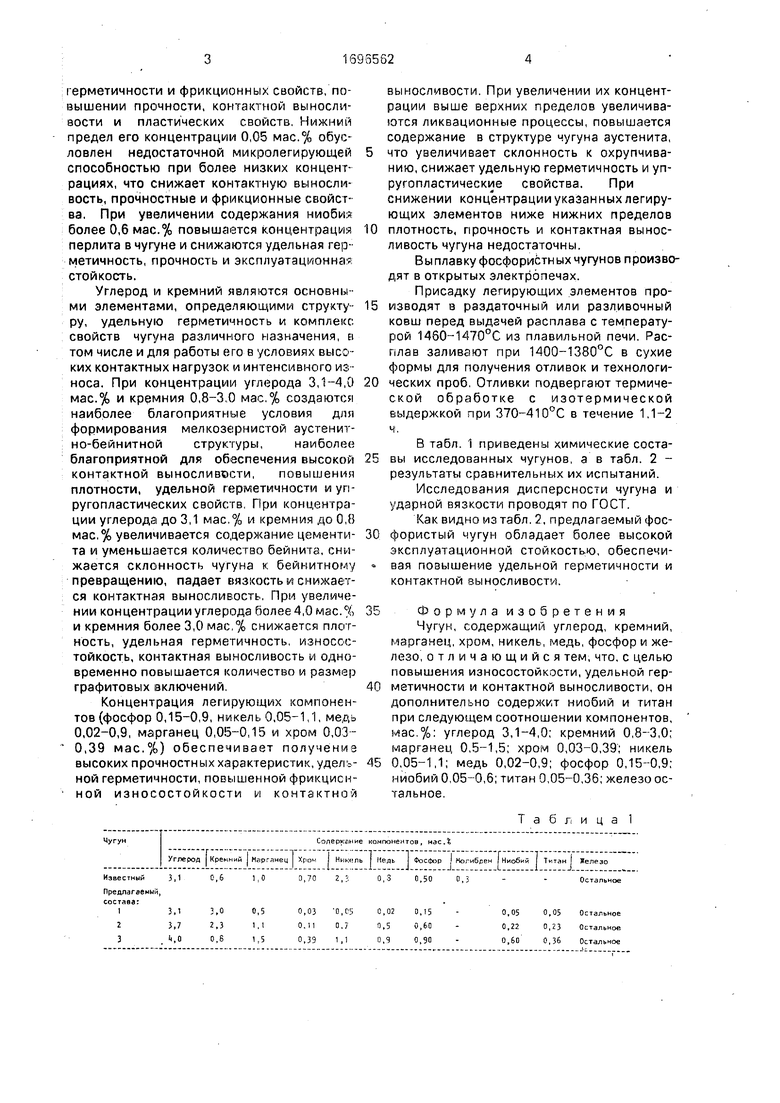

В табл. 1 приведены химические составы исследованных чугунов, а в табл. 2 - результаты сравнительных их испытаний.

Исследования дисперсности чугуна и ударной вязкости проводят по ГОСТ,

Как видно из табл, 2, предлагаемый фосфористый чугун обладает более высокой эксплуатационной стойкостью, обеспечивая повышение удельной герметичности и контактной выносливости.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, никель, медь, фосфор и железо, отличающийся тем, что, с целью повышения износостойкости, удельной герметичности и контактной выносливости, он дополнительно содержит ниобий и титан при следующем соотношении компонентов, мас.%: углерод 3,1-4,0; кремний 0,8-3,0; марганец 0,5-1,5; хром 0,03-0,39; никель 0,05-1,1; медь 0,02-0,9; фосфор 0,15-0,9; ниобий 0,05-0,6; титан 0,05-0,36; железо остальное.

Таблица 1

Таблица 2

| Терек А., Байка Л | |||

| Легированный чугун - конструкционный материал | |||

| - М.: Металлургия, 1978 | |||

| Чугун | 1980 |

|

SU981429A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1990-01-23—Подача