1

(21)4608693/07

(22)24.11.88

(46)23.10.91. Бюл. №39

(72) В.Н. Хваталов и О.А. Логинов

(53)621.315(088.8)

(56)Авторское свидетельство СССР N 1458245, кл. Н 01 В 19/00, 1987.

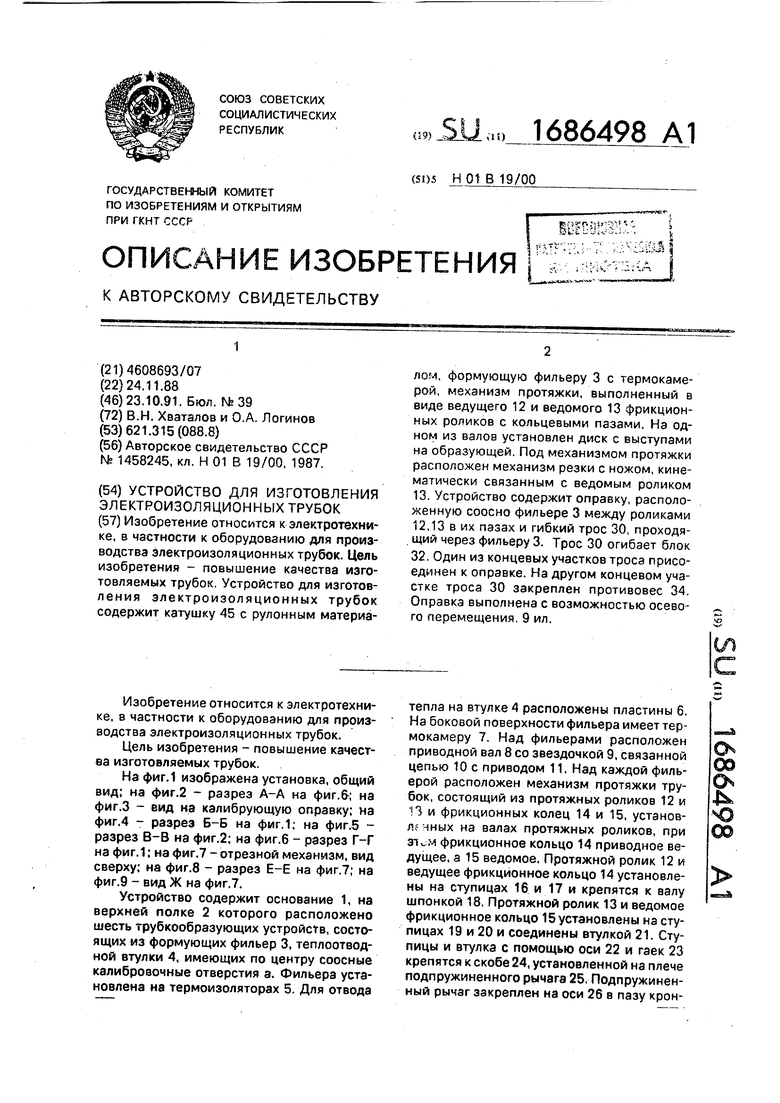

(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ТРУБОК

(57)Изобретение относится к электротехнике, в частности к оборудованию для производства электроизоляционных трубок. Цель изобретения - повышение качества изготовляемых трубок. Устройство для изготов- ления электроизоляционных трубок содержит катушку 45 с рулонным материалом, формующую фильеру 3 с термокамерой, механизм протяжки, выполненный в виде ведущего 12 и ведомого 13 фрикционных роликов с кольцевыми пазами. На одном из валов установлен диск с выступами на образующей. Под механизмом протяжки расположен механизм резки с ножом, кинематически связанным с ведомым роликом 13. Устройство содержит оправку, расположенную соосно фильере 3 между роликами 12.13 в их пазах и гибкий трос 30, проходя щий через фильеру 3. Трос 30 огибает блок 32. Один из концевых участков троса присоединен к оправке. На другом концевом участке троса 30 закреплен противовес 34 Оправка выполнена с возможностью осевого перемещения. 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления электроизоляционных трубок | 1987 |

|

SU1458245A1 |

| Устройство для обрезки кромок рулонного материала | 1988 |

|

SU1611736A1 |

| Устройство для скручивания изделий | 1977 |

|

SU726241A1 |

| Устройство для упаковки радиодеталей с осевыми выводами | 1974 |

|

SU519363A1 |

| Устройство для перемещения намоточных оправок | 1985 |

|

SU1292055A1 |

| Устройство для изготовления периодического проката лопаточных выводов конденсаторов | 1984 |

|

SU1227301A1 |

| Лентопротяжный механизм | 1988 |

|

SU1607005A1 |

| Устройство для изготовления и подачи клиньев в пазы магнитопроводов электрических машин | 1974 |

|

SU723727A1 |

| Автомат для резки электроизоляционных трубок | 1984 |

|

SU1224111A1 |

| Поворотная головка для намотки секций рулонных конденсаторов | 1986 |

|

SU1322385A1 |

Изобретение относится к электротехнике, в частности к оборудованию для производства электроизоляционных трубок.

Цель изобретения - повышение качества изготовляемых трубок.

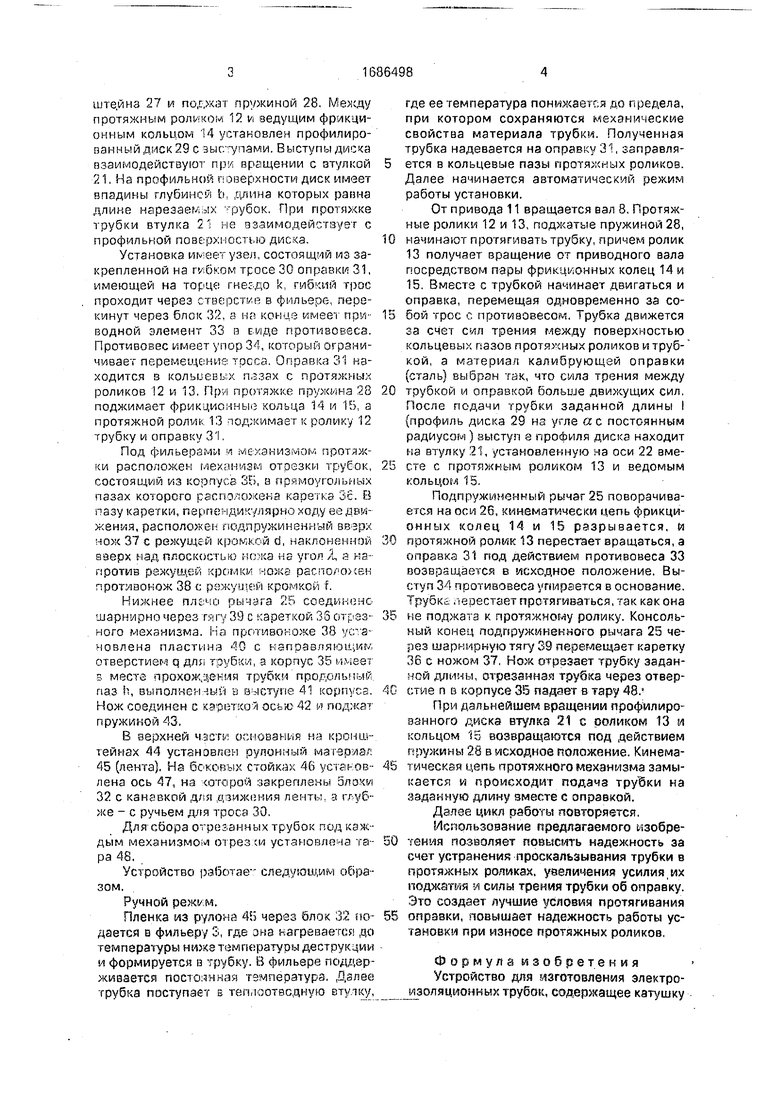

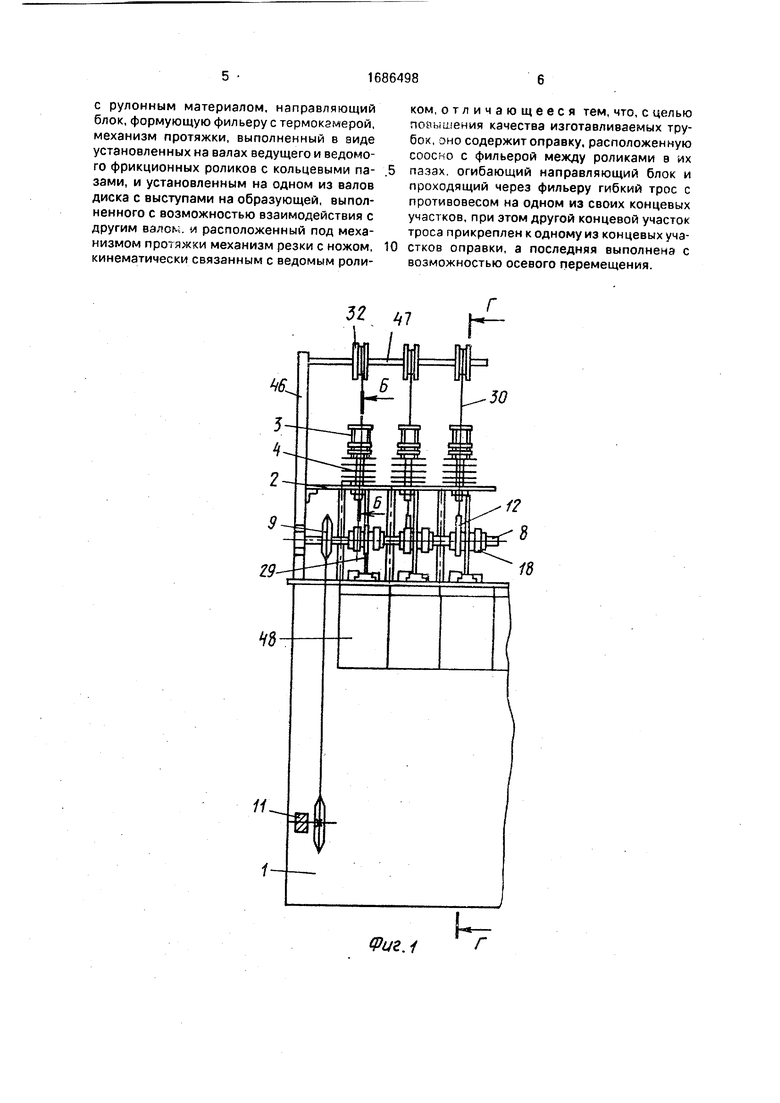

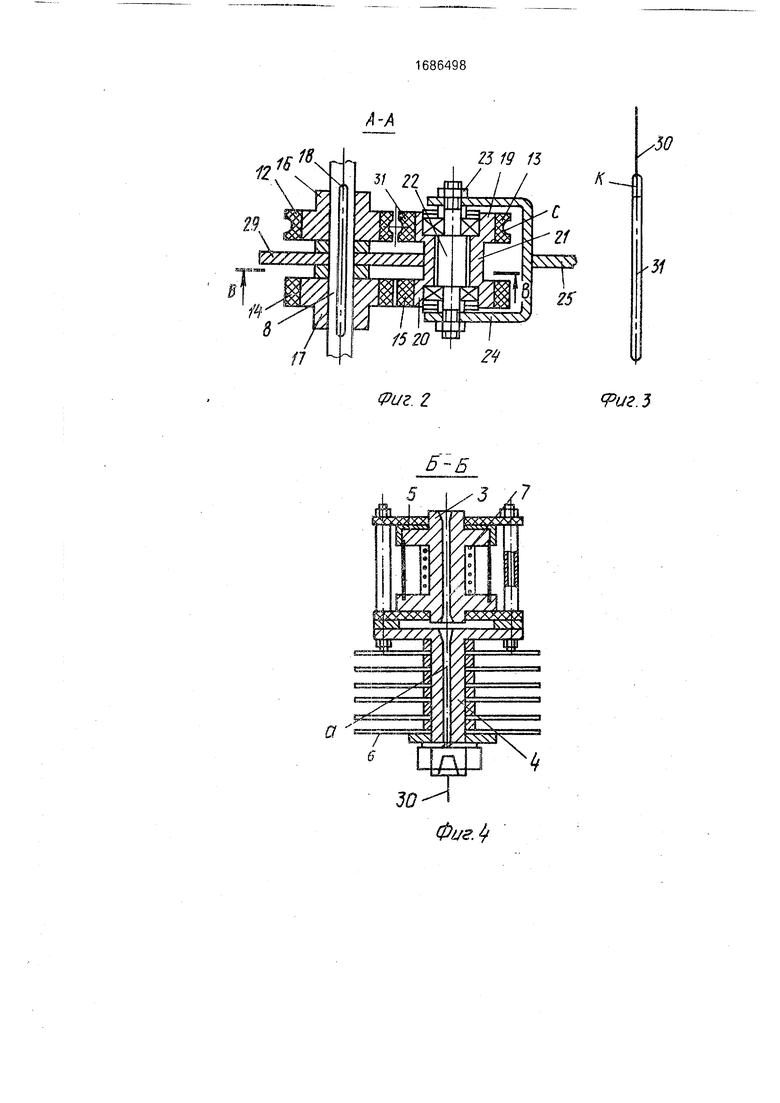

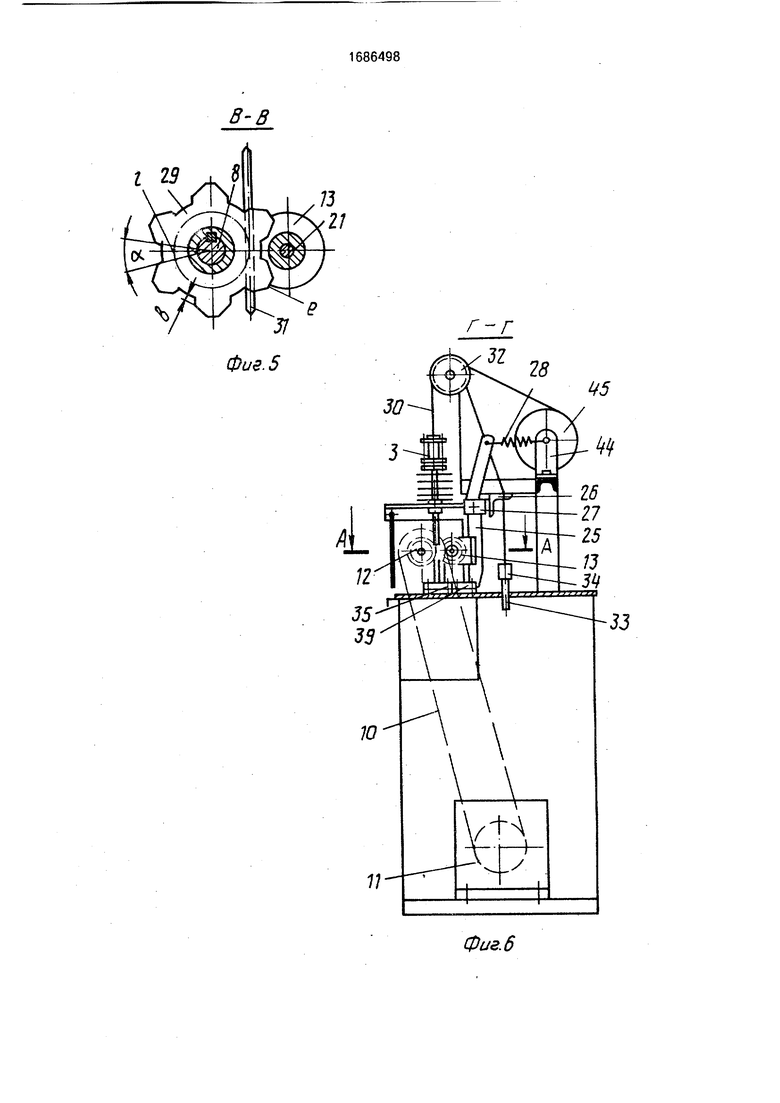

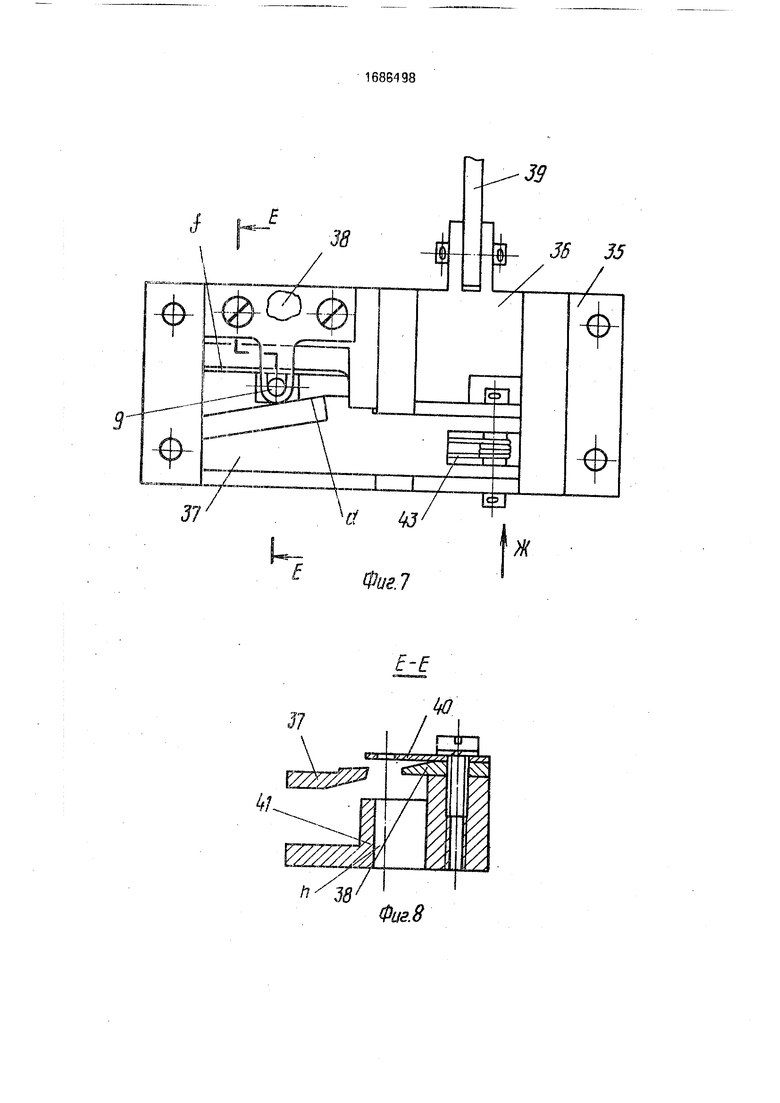

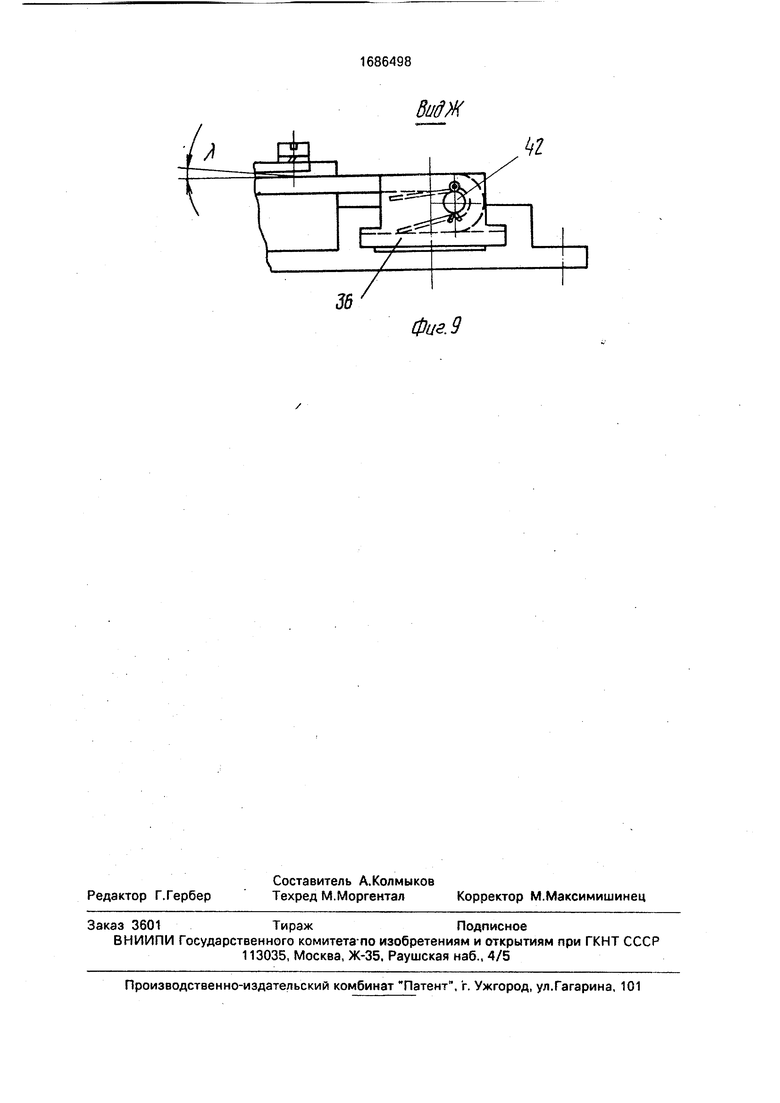

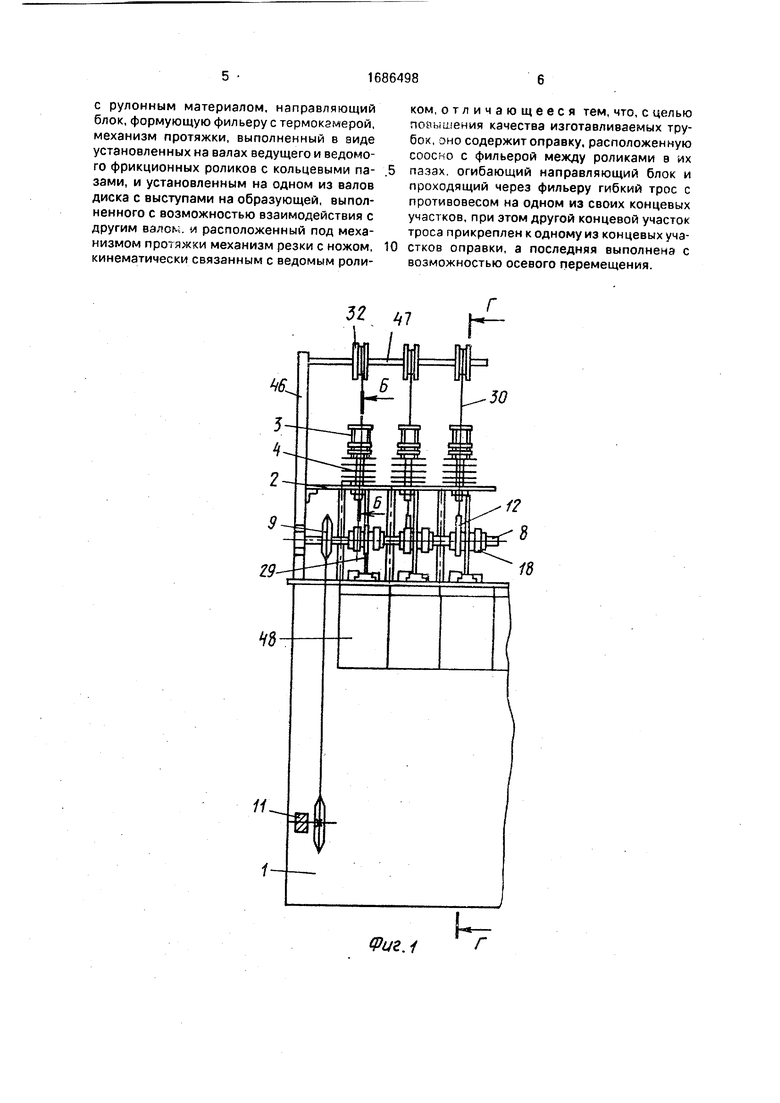

На фиг.1 изображена установка, общий вид; на фиг.2 - разрез А-А на фиг.6; на фиг.З - вид на калибрующую оправку; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез В-В на фиг.2: на фиг.6 - разрез Г-Г на фиг.1; на фиг.7-отрезной механизм, вид сверху; на фиг.8 - разрез Е-Е на фиг.7; на фиг.9 - вид Ж на фиг.7.

Устройство содержит основание 1, на верхней полке 2 которого расположено шесть трубкообразующих устройств, состоящих из формующих фильер 3, теллоотвод- ной втулки 4, имеющих по центру соосные калибровочные отверстия а. Фильера установлена на термоизоляторах 5. Для отвода

тепла на втулке 4 расположены пластины 6 На боковой поверхности фильера имеет тер мокамеру 7. Над фильерами расположен приводной вал 8 со звездочкой 9, связанной цепью 10 с приводом 11. Над каждой фильерой расположен механизм протяжки трубок, состоящий из протяжных роликов 12 и 3 и фрикционных колец 14 и 15, установ- я иных на валах протяжных роликов, при 31 м фрикционное кольцо 14 приводное ведущее, а 15 ведомое. Протяжной ролик 12 и ведущее фрикционное кольцо 14 установлены на ступицах 16 и 17 и крепятся к валу шпонкой 18. Протяжной ролик 13 и ведомое фрикционное кольцо 15 установлены на ступицах 19 и 20 и соединены втулкой 21. Ступицы и втулка с помощью оси 22 и гаек 23 крепятся к скобе 24, установленной на плече подпружиненного рычага 25. Подпружиненный рычаг закреплен на оси 26 в пазу кронО 00

о

Ьь

чэ

00

иле.йна 27 и поджат пружиной 28. Между протяжным роликом 12 и ведущим фрикционным кольиом 14 установлен профилированный диск 29 с выступами, Выступы диска взаимодействуют при вращении с втулкой 21 На профильной поверхности диск имеет впадины глубиной Ь. длина которых равна длине нарезаемых грубок. При протяжке трубки втулка 21 не взаимодействует с профильной поверхностью диска

Установка имеет узел, состоящий из закрепленной на гибком тросе 30 оправки 31, имеющей на торце гнездо k, гибкий трос проходит через отверстие в фильере, перекинут через бпск 32, а на конце имеет при водной элемент 33 в виде противовеса. Противовес имеет упор 34, который ограничивает перемещение троса Опраяка 31 находится в кольцевых пазах с протяжных роликов 12 и 13 При протяжке 28 поджимает фрикционные кольца 14 и 15, а протяжной ролик 13 поджимает к. ролику 12 трубку и оправку 31

Под фильерами и механизмов протяжки расположен механизм отрезки трубок, состоящий из корпуса 35, в прямоугольных пазах которого расположена карела 36. В пазу каретки, перпендикулярно оду ее движения, расположен подпружиненный вверх нож 37 с режущей кромкой d, наклоненной взерх над плоскостью нохка на угол А, а напротив режущей кромки ножа расположен противонож 38 с режущей кромкой f.

Нижнее плечо рычага 25 соединено шарнирно через тягу 39 с кареткой 36 отрэз- ного механизма. На противоноже 38 установлена пластина 40 с направляющим отверстием q для трубки, а корпус 35 ии-.еет в месте прохождения трубки продольный паз И, выполненный в выступе 41 корпуса. Нож соединен с кареткой осью 42 и поджа пружиной 43,

В верхней части основания на кронштейнах 44 установлен рулонный материал 45 (лента). На боковых стойках 46 установлена ось 47, на которой закреплены блоки 32 с канавкой для движения ленты, а глубже - с ручьем для троса 30.

Для сбора отрезанных трубок под каждым механизмом отрезки установлена тара 48.

Устройство работает следующим образом.

Ручной режим.

Пленка из рулона 45 через блок 32 подается в фильеру 3, где она нагревается до температуры ниже температуры деструкции и формируется в трубку. В фильере поддерживается постоянная температура. Далее трубка поступает в теплоотводную втулку,

где ее температура понижается до предела, при котором сохраняются механические свойства материала трубки. Полученная трубка надевается на оправку 31, заправляется в кольцевые пазы протяжных роликов. Далее начинается автоматический режим работы установки,

От привода 11 вращается вал 8. Протяжные ролики 12 и 13 поджатые пружиной 28,

начинают протягивать трубку, причем ролик 13 получает вращение от приводного вала посредством пары фрикционных колец 14 и 15. Вместе с трубкой начинает двигаться и оправка, перемещая одновременно за собой грос с противовесом. Трубка движется за счет сил тренмя между поверхностью кольцевых пазов протяжных роликов и трубкой, а материал калибрующей оправки (сталь) выбран ык, что сила трения между

трубкой и оправкой больше движущих сил. После подачи трубки заданной длины I (профиль диска 29 на угле ас постоянным радиусом ) выступ е профиля диска находит на втулку 21, установленную на оси 22 вместе с протяжным роликом 13 и ведомым кольцом 15

Подпружиненный рычаг 25 поворачивается на оси 26, кинематически цепь фрикци- онных колец 14 и 15 разрывается, и

протяжной ролик 13 перестает вращаться, а оправка 31 под действием противовеса 33 возвращается в исходное положение. Выступ 34 противовеса упирается в основание. Трубк. перестает протягиваться, так как она

не поджата к протяжному ролику. Консольный конец подпружиненного рычага 25 через шарнирную тягу 39 перемещает каретку 36 с ножом 37. Нож отрезает трубку заданной длины, отрезанная трубка через отверстие n D корпусе 35 падает в тару 48.

При дальнейшем вращении профилированного диска втулка 21 с роликом 13 и кольцом 15 возвращаются под действием пружины 28 в исходное положение. Кинематическзя цепь протяжного механизма замыкается и происходит подача трубки на заданную длину вместе с оправкой. Далее цикл работы повторяется. Использование предлагаемого изобретения позволяет повысить надежность за счет устранения проскальзывания трубки в протяжных роликах, увеличения усилия их поджатия и силы трения трубки об оправку. Это создает лучшие условия протягивания

оправки, повышает надежность работы установки при износе протяжных роликов

Формула изобретения Устройство для изготовления электроизоляционных трубок, содержащее катушку

с рулонным материалом, направляющий блок, формующую фильеру с термокамерой, механизм протяжки, выполненный в виде установленных на валах ведущего и ведомо го фрикционных роликов с кольцевыми лазами, и установленным на одном из валов диска с выступами на образующей, выполненного с возможностью взаимодействия с другим валс vi расположенный под механизмом протяжки механизм резки с ножом кинематически связанным с ведомым роли

ком, отличающееся тем, что, с целью повышения качества изготавливаемых трубок, оно содержит оправку, расположенную соосио с фильерой между роликами в их пазах, огибающий направляющий блок и проходящий через фильеру гибкий трос с противовесом на одном из своих концевых участков, при этом другой концевой участок троса прикреплен к одному из концевых участков оправки, а последняя выполнена с возможностью осевого перемещения.

У

а

/

50

-51

т

I

Pt/г 2

Фиг.Ъ

Б-Б

Фиг.

9Ь

91

2Ј

J-J

61 г

861/9891

8 гпФ

9Ј /ц

К И f

ви#Ж

tt

Фиг. 9

Авторы

Даты

1991-10-23—Публикация

1988-11-24—Подача