Изобретение относится к области обработке металлов давлением, а именно к креп- лению крупногабаритных штамповых вставок для штамповки турбинных лопаток в энергетическом машиностроении

Целью изобретения является повышение качества крепления штамповых вставок за счет компенсации их температурного удлинения при горячей штамповке.

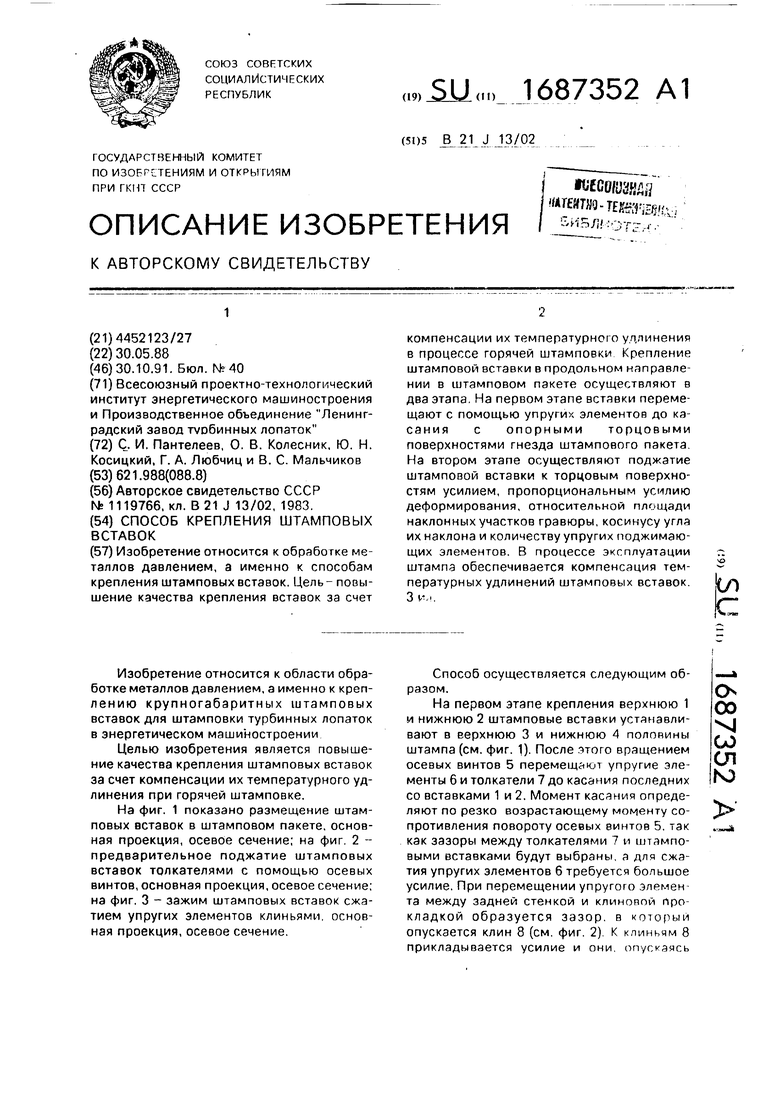

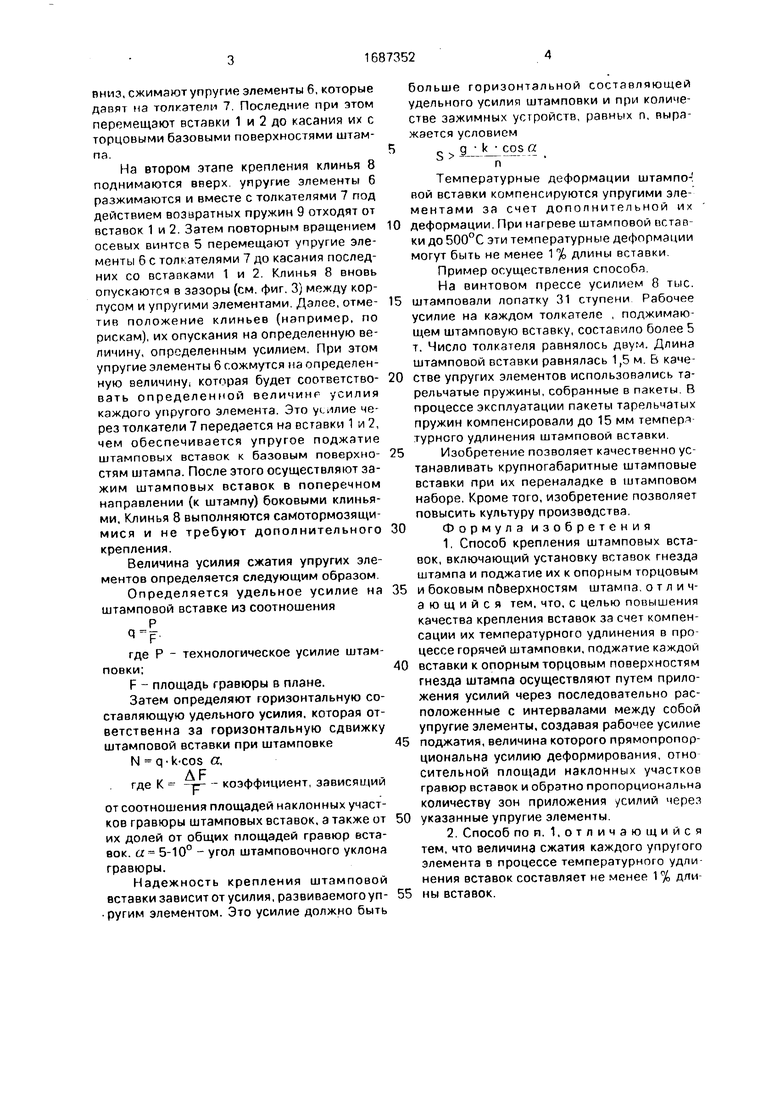

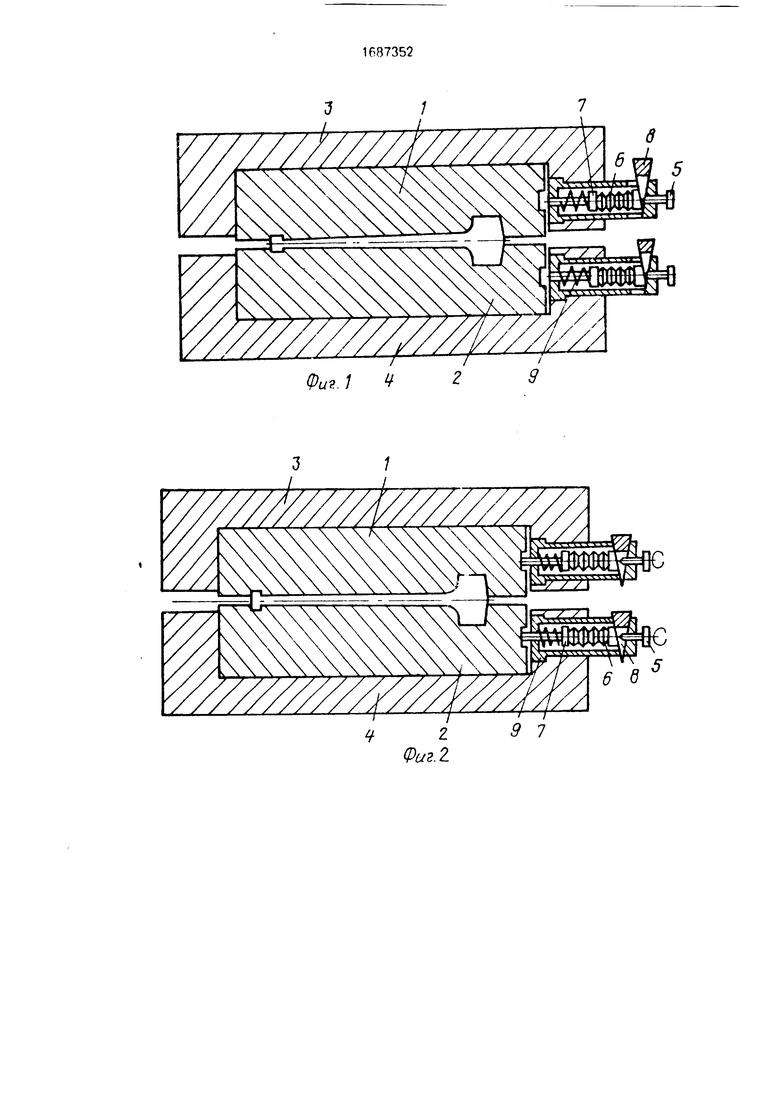

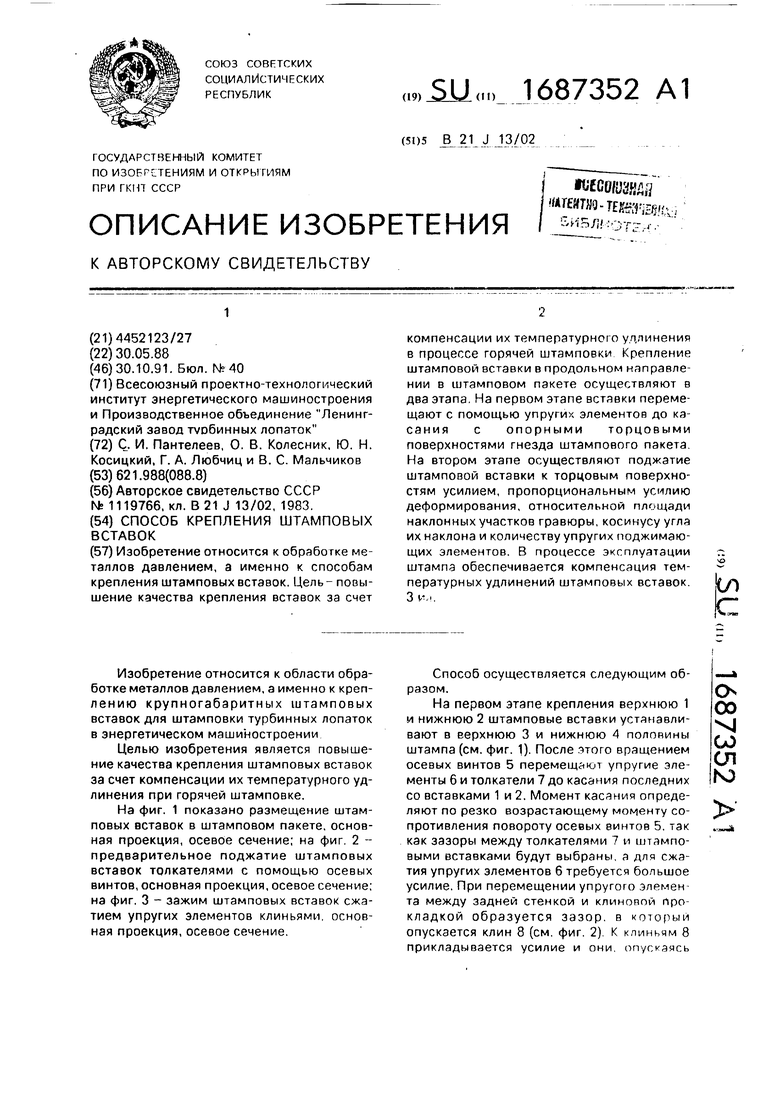

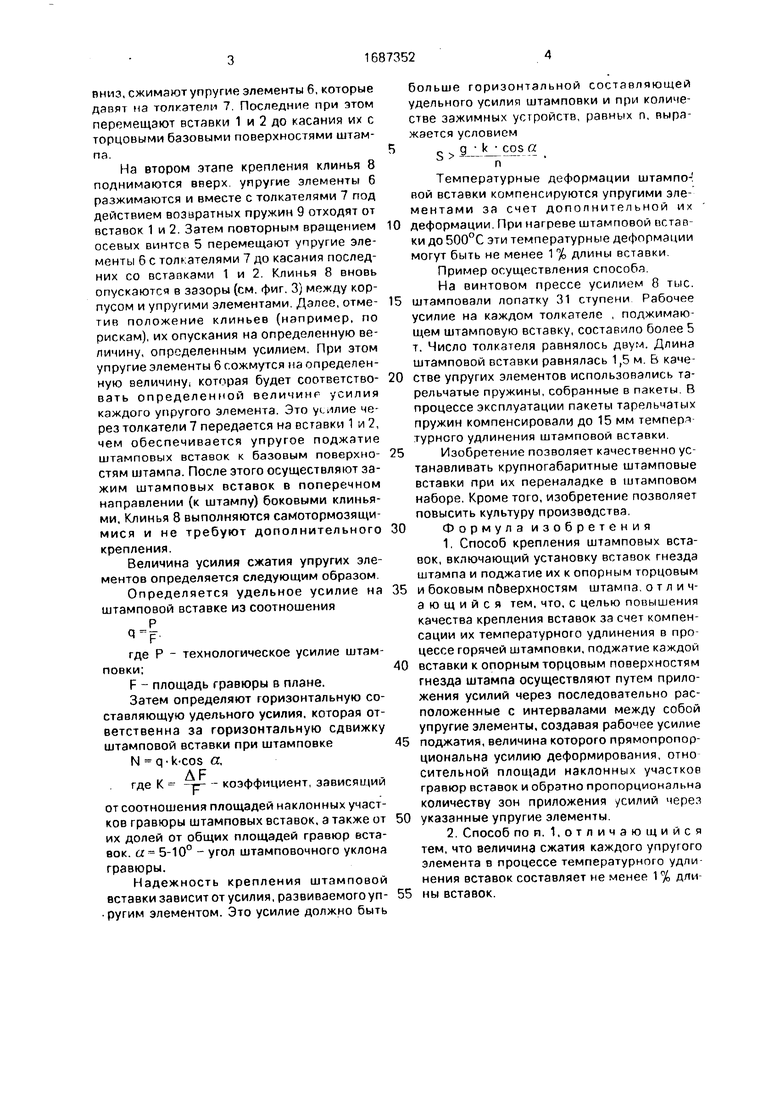

На фиг. 1 показано размещение штамповых вставок в штамповом пакете, основная проекция, осевое сечение; на фиг. 2 - предварительное поджатие штамповых вставок толкателями с помощью осевых винтов, основная проекция, осевое сечение; на фиг. 3 - зажим штамповых вставок сжатием упругих элементов клиньями, основная проекция, осевое сечение.

Способ осуществляется следующим образом.

На первом этапе крепления верхнюю 1 и нижнюю 2 штамповые вставки устанавливают в верхнюю 3 и нижнюю 4 половины штампа (см. фиг. 1). После -этого вращением осевых винтов 5 перемещают упругие элементы 6 и толкатели 7 до касания последних со вставками 1 и 2. Момент касания определяют по резко возрастающему моменту сопротивления повороту осевых винтов 5, так как зазоры между толкателями 7 и штампо- выми вставками будут выбраны, а для сжатия упругих элементов 6 требуется большое усилие. При перемещении упругого элрмен та между задней стенкой и клинопой прокладкой образуется зазор, в который опускается клин 8 (см. фиг. 2) К клиньям 8 прикладывается усилие и они опускаясь

О 00

XJ со ел го

.™А

вниз, сжимают упругие элементы 6, которые давят на толкатели 7 Последние при этом перемещают вставки 1 и 2 до касания их с торцовыми базовыми поверхностями штампа

На втором этапе крепления клинья 8 поднимаются вверх упругие элементы 6 разжимаются и вместе с толкателями 7 под действием возаратных пружин 9 отходят от вставок 1 и 2. Затем повторным вращением осевых винтсв 5 перемещают упругие элементы б с тол ателями 7 до касания последних со вставками 1 и 2 Клинья 8 вновь опускаются в зазоры (см. фиг. 3) между корпусом и упругими элементами Далее, отметив положение клиньев (например, по рискам), их опускания на определенную величину, определенным усилием. При этом упругие элементы 6 сожмутся на определенную величину, которая будет соответствовать определенной величин усилия каждого упругого элемента. Это yi илие через толкатели 7 передается на вставки 1 и 2, чем обеспечивается упругое поджатие штамповых вставок к базовым поверхностям штампа. После этого осуществляют зажим штамповых вставок в поперечном направлении (к штампу) боковыми клиньями. Клинья 8 выполняются самотормозящимися и не требуют дополнительного крепления.

Величина усилия сжатия упругих элементов определяется следующим образом

Определяется удельное усилие на штамповой вставке из соотношения

Р q-p

где Р - технологическое усилие штамповки;

F - площадь гравюры в плане.

Затем определяют горизонтальную составляющую удельного усилия, которая ответственна за горизонтальную сдвижку штамповой вставки при штамповке

N q k-cos a,

где К р- - коэффициент, зависящий

от соотношения площадей наклонных участков гравюры штамповых вставок, а также от их долей от общих площадей гравюр вставок, а 5-10° - угол штамповочного уклона гравюры.

Надежность крепления штамповой

вставки зависит от усилия, раэвиваемогоуп ругим элементом. Это усилие должно быть

больше горизонтальной составляющей удельного усилия штамповки и при количестве зажимных устройств, равных п, выражается условием

„ g k cos a

ь

Температурные деформации штампо-1 вой вставки компенсируются упругими элементами за счет дополнительной их

деформации При нагреве штамповой вставки до 500°С эти температурные деформации могут быть не менее 1 % длины вставки Пример осуществления способа На винтовом прессе усилием 8 тыс.

штамповали лопатку 31 ступени Рабочее усилие на каждом толкателе , поджимающем штамповую вставку, составило более 5 т. Число толкателя равнялось двум. Длина штамповой вставки равнялась 1,5 м В качестве упругих элементов использовались тарельчатые пружины, собранные в пакеты В процессе эксплуатации пакеты тарельчатых пружин компенсировали до 15 мм темперч турнсго удлинения штамповой вставки

Изобретение позволяет качественно устанавливать крупногабаритные штамповые вставки при их переналадке в штамповом наборе. Кроме того, изобретение позволяет повысить культуру производства

Формула изобретения

1. Способ крепления штамповых вставок, включающий установку вставок гнезда штампа и поджатие их к опорным торцовым

и боковым поверхностям штампа отличающийся тем, что. с целью повышения качества крепления вставок за счет компенсации их температурного удлинения в про цессе горячей штамповки, поджатие каждой

вставки к опорным торцовым поверхностям гнезда штампа осуществляют путем приложения усилий через последовательно расположенные с интервалами между собой упругие элементы, создавая рабочее усилие

поджатия, величина которого прямопропор- циональна усилию деформирования, отно сительной площади наклонных участков гравюр вставок и обратно пропорциональна количеству зон приложения усилий через

указанные упругие элементы

2 Способ по п. 1,отличающийся тем, что величина сжатия каждого упругого элемента в процессе температурного удли нения вставок составляет не менее 1 % дли

ны вставок.

Фиг.1

в

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Штамп для объемной штамповки | 1981 |

|

SU1031622A1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1991 |

|

RU2007248C1 |

| Штамп для объемной штамповки | 1977 |

|

SU668754A1 |

| Штамп для объемной штамповки | 1987 |

|

SU1489913A2 |

| Штамп для горячей обработки металлов давлением | 1983 |

|

SU1110533A1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| Штамп для объемной штамповки | 1986 |

|

SU1412872A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для получения удлиненных поковок | 1989 |

|

SU1632602A2 |

Изобретение относится к обработке металлов давлением, а именно к способам крепления штамповыхвставок. Цель- повышение качества крепления вставок за счет компенсации их температурного удлинения в процессе горячей штамповки Крепление штамповой вставки в продольном направлении в штамповом пакете осуществляют в два этапа. На первом этапе вставки перемещают с помощью упругих элементов до касания с опорными торцовыми поверхностями гнезда штампового пакета На втором этапе осуществляют поджатие штамповой вставки к торцовым поверхностям усилием, пропорциональным усилию деформирования, относительной площади наклонных участков гравюры, косинусу угла их наклона и количеству упругих поджимающих элементов. В процессе эксплуатации штампа обеспечивается компенсация температурных удлинений штамповых вставок 3i--. 1Л

С

9 7

8

Фиг.З

| Сборный штамп для объемной штамповки | 1983 |

|

SU1119766A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-30—Публикация

1988-05-30—Подача