Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Стоматологический ситалл для изготовления зубных протезов | 1990 |

|

SU1722486A1 |

| СИТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2144814C1 |

| Стекло для биосовместимого стеклокристаллического материала | 1990 |

|

SU1742239A1 |

| Коричневая эмаль | 1991 |

|

SU1812165A1 |

| Шлакоситалл | 1989 |

|

SU1673553A1 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛА ИЛИ СТЕКЛОКЕРАМИКА, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2604601C2 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СТЕКЛОКЕРАМИКА | 2012 |

|

RU2611394C2 |

| Электровакуумное стекло для высокоинтенсивных источников света | 1990 |

|

SU1738768A1 |

| Глазурь | 1990 |

|

SU1772100A1 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЗАГОТОВКА | 2012 |

|

RU2631484C2 |

Изобретение относится к технологии изготовления изделий из стекла бытового и технического назначения. С целью повышения качества покрытия кристаллизацию изделия из кристаллизирующегося стекла проводят при 860-920°С в течение 10-30 мин, ИК-излучением с Я 0,6-2,8 мкм, при этом с помощью воздушного охлаждения по поверхности изделия (слоя глазури) поддерживают температуру на 20-50°С ниже предельной температуры обработки (860-920°С). Прочность покрытия на изгиб повышается на 20-30%. 3 табл.

Изобретение относится к технологии изготовления изделий из стекла бытового и технического назначения.

Целью изобретения является повышение качества покрытия.

Кристаллизацию стекла проводят при 860-920°С в течение 10-30 мин. При этом в процессе нагрева изделия мощными потоками излучения ( Я 0,6-2,8 мкм) с помощью воздушного охлаждения на поверхности изделия (слое глазури) поддерживают температуру на 20-50 С ниже предельной температуры обработки (860-920°С).

Термообработку стеклоизделий проводили в терморадиационной камере с нагревательными элементами в виде ламп типа КГ и КГТО (кварцевые галогенные т ермоиз- лучатели).

Замеры температуры проводили с помощью платинорадиевых термопар (ППР10). Одна из которых размещалась на поверхности изделия, а другая вводилась внутрь материала (стекла).

Пример 1. Изделие - стоматологическая коронка, отформованная из расплава стекла 1 120-А120з-5102-системы и покрытая глазурью (цвет № 14 по расцветке СИН- МА). Температура закрепления глазури 870°С. Изделие помещают в печь терморадиационного нагрева с излучателями КГ- 1000, КГТО-2500-220 При облучении изделия мощным потоком инфракрасного и видимого излучения оно нагревается со скоростью 100°С/мин до 870°С. При этом начинается обдув поверхности изделия воздушным потоком. Мощность потока излучения остается на прежнем уровне.

Проникающее действие излучения сказывается в увеличении температуры внутренних слоев стекла до 920°С. Время

CS 00

ю со

сь

термообработки при 920°С равно 10 мин, общее время термической обработки 10-20 мин. Цвет N 14,

Пример 2. Изделие то же. Нанесена глэзурь(цвет № 16 по расцветке пластмассы СИНМА), температура закрепления глазури 820°С. Скорость нагрева 150°С/мин, температура поверхности 820°С, температура термической обработки 860°С. Время термообработки при 860°С 24 мин. Общее ремя термической обработки 30 мин. Температура поверхности в процессе термообработки 820°С.

Пример 3. Изделие - стоматологическая коронка, состоящая из четырех сегментов с размерами 40x10x5 мм, отформованная из стекла 1 120-А120з 5Ю2-си- стемы с P20s в качестве катализатора. Глазурь (цвет № 12 по расцветке СИНМА). температура закрепления глазури 850°С, температура термообработки 900°С,скорость нагрева 150°С/мин. Температура (глэзу- ри) поверхности изделия 850°С. Время выдержки при 900°С 10 мин. Общее время термообработки 16 мин. Цвет № 12.

Пример 4. Изделие - стоматологическая коронка, отформованная из стекла Ll20 Al203 Si02 системы с P20s в качестве катализатора кристаллизации.

Глазурь (цвет N; 12 по расцветке СИНМА), температура закрепления глазури 840°С, температура термообработки стекла 860°С. скорость иафева 150°С/мин.

Температура (глазури) поверхности изделия 840°С Время выдержки стекла при 860°С 30 мин Общее время термической обработки 35 мин.

Пример 5 Приведен пример получения изделия из LbO -А120з 5Ю2-стекла с покрытием по традиционной технологии при температуре обработки 840°С и скорости:

нагрева 10-15°С/мин и выдержкой при температуре кристаллизации 1,5-2,0 ч.

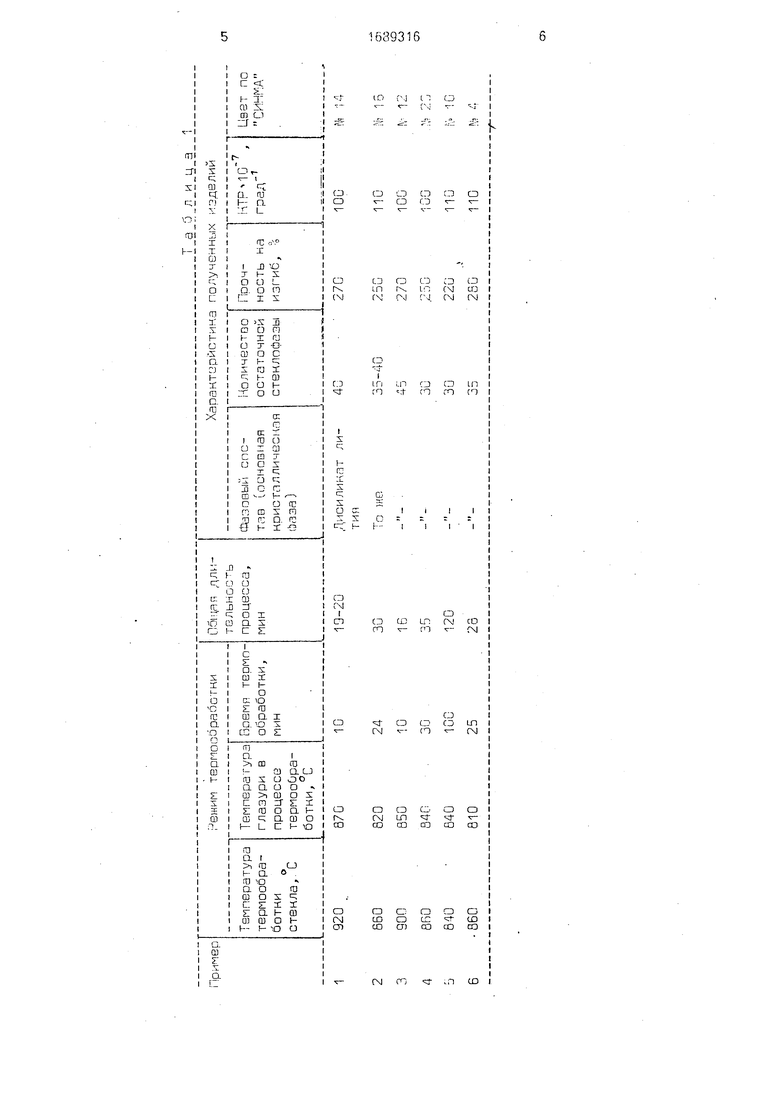

В табл. 1 приведены конкретные режимы проведения способа.

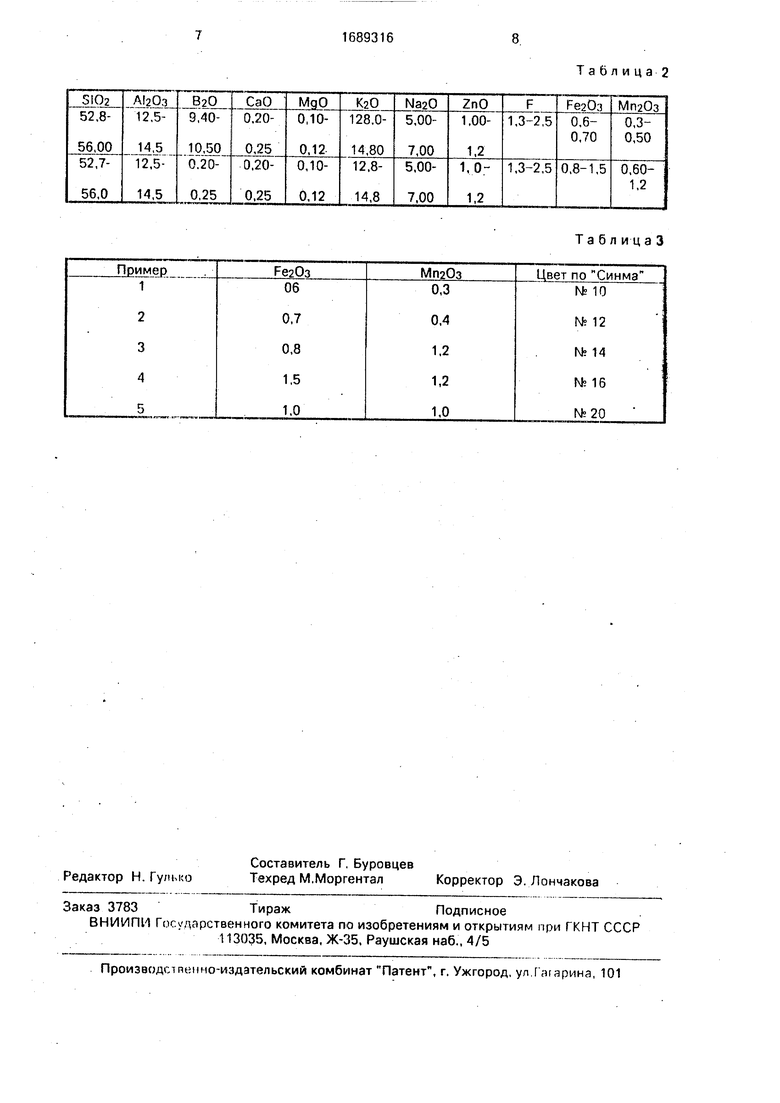

Состав глазурей приведен в табл. 2.

Цвет по пластмассе СИНМА определяет отношение присутствующих в глазури красящих окислов Рв20з -Мп20з при неизменности всех других компонентов глазури

(см. табл.3).

Совмещение процессов кристаллизации и закрепления глазури на поверхности изделия позволяет повысить качество покрытия за счет увеличения прочности сцепления глазури со стеклокристаллическим материалом, В предлагаемом способе глазурь в процессе термообработки проникает в микротрещины, образующиеся при кристаллизации стекла на его поверхности.

Увеличение площади соприкосновения глазури с поверхностью изделия увеличивает прочность сцепления стекловидного покрытия со стеклокристаллическим материалом и уменьшает влияние микротрещин на прочность изделия (повышение прочности на изгиб на 20-30%).

Формула изобретения

Способ получения изделий из стекла системы LI20-AI203-S102 с покрытием, путем формования из расплава, нанесения покрытия, гермообработки их излучением с Я 0,6 2,8 мкм и охлаждения, отличающ и и с я тем, что, с целью повышения качества покрытия, термообработку ведут при 860-920°С в течение 10-30 MVIH, при этом на поверхности изделия с помощью воздушного охлаждения поддерживают

температуру на 20-50°С ниже предельной температуры обработки стекла.

i1Ci гэ

Г 1- v

о ш г-г

Ю CJ

Ч- J

о

r c- 3 ГЭ I

а) по щ

о

LO СО

Таблица 2

ТаблицаЗ

| Патент США № 3615317, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Патент США №3615318, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1991-11-07—Публикация

1989-06-26—Подача