Изобретение относится к металлургической промышленности и может быть использовано на универсальных балочных станах.

Цель изобретения - повышение эксплуатационной надежности валка путем создания равномерного напряженного состояния по сечению бандажа.

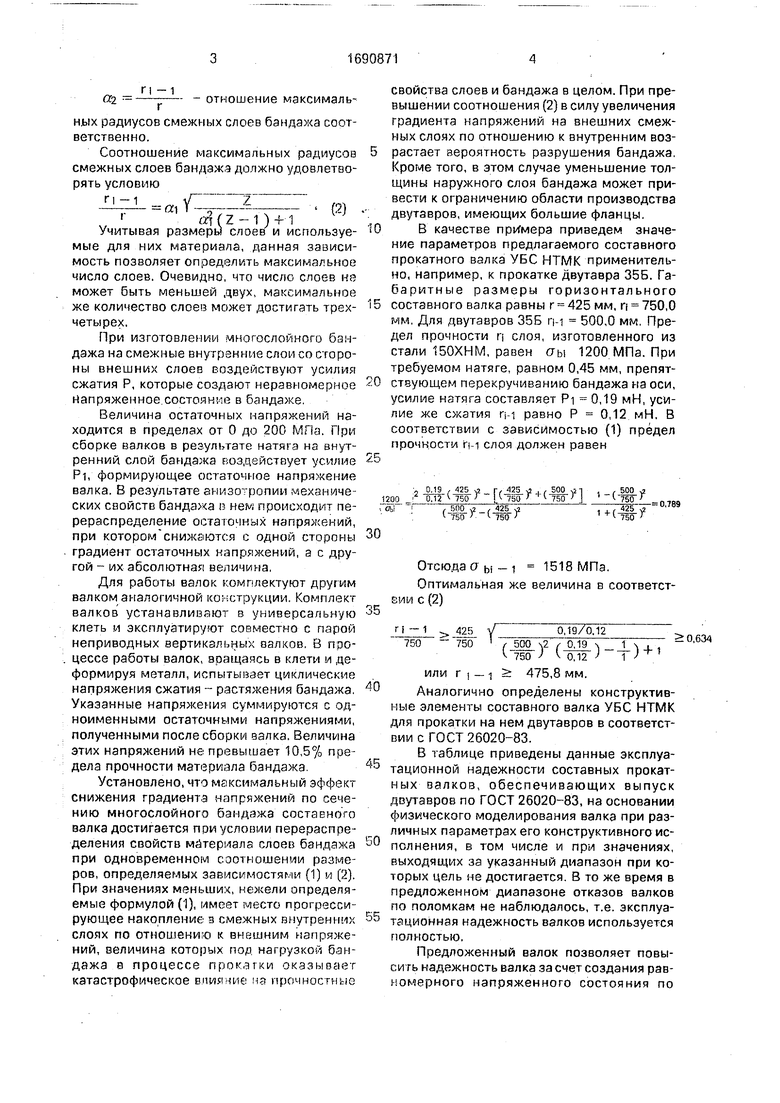

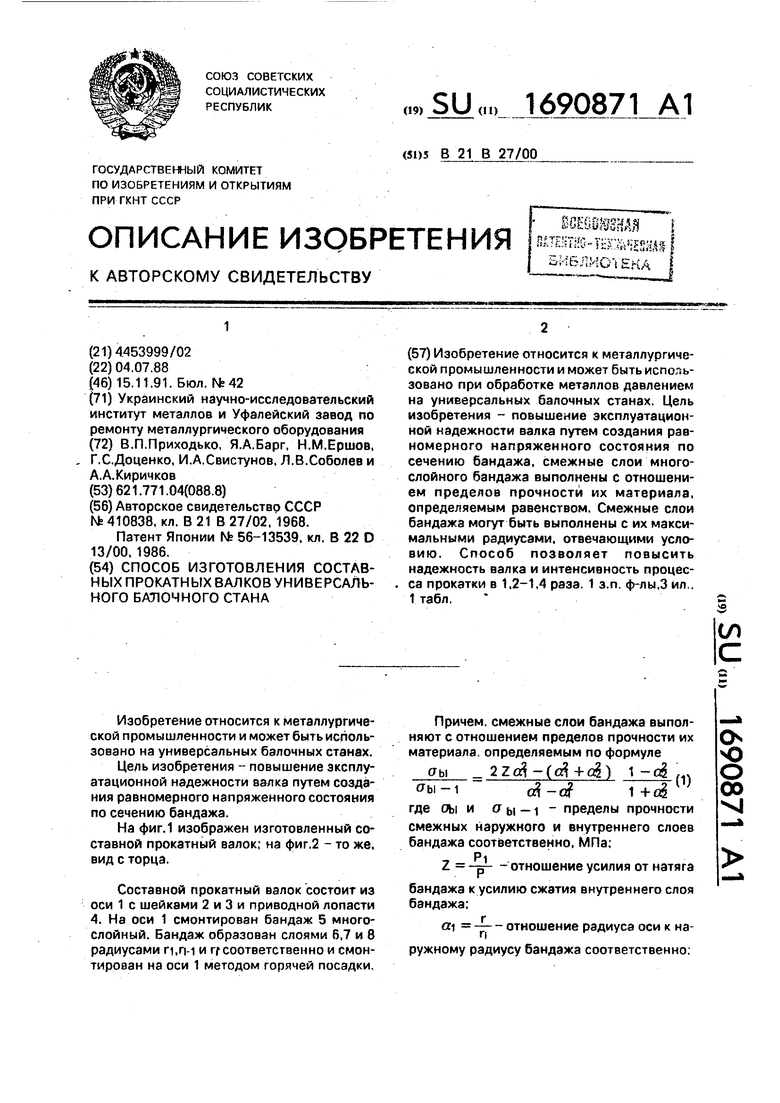

На фиг.1 изображен изготовленный составной прокатный валок; на фиг.2 - то же, вид с торца.

Составной прокатный валок состоит из оси 1 с шейками 2 и 3 и приводной лопасти 4. На оси 1 смонтирован бандаж 5 многослойный. Бандаж образован слоями 6,7 и 8 радиусами п,п-1 и г; соответственно и смонтирован на оси 1 методом горячей посадки.

Причем, смежные слои бандажа выполняют с отношением пределов прочности их материала, определяемым по формуле

(ты 2ZgT-(o3+a§) 1 -оЗ

о +с&

а ы - 1 пределы прочности

(D

&ъ -1 где оы и

смежных наружного и внутреннего слоев бандажа соответственно, МПа;

Z -к- - отношение усилия от натяга

бандажа к усилию сжатия внутреннего слоя бандажа:

«1 отношение радиуса оси к наружному радиусу бандажа соответственно:

О чО

о

00 vi

a-i

ri -1

- - отношение максимальных радиусов смежных слоев бандажа соответственно.

Соотношение максимальных радиусов смежных слоев бандажа должно удовлетворять условию П

1

0,У

±, (2)

o(Z-1) + 1l

Учитывая размеры слоев и используемые для них материала, данная зависимость позволяет определить максимальное число слоев. Очевидно, что число слоев не может быть меньшей двух, максимальное же количество слоев может достигать трех- четырех.

При изготовлении многослойного бандажа на смежные внутренние слои со стороны внешних слоев воздействуют усилия сжатия Р, которые создают неравномерное Напряженное состояние в бандаже.

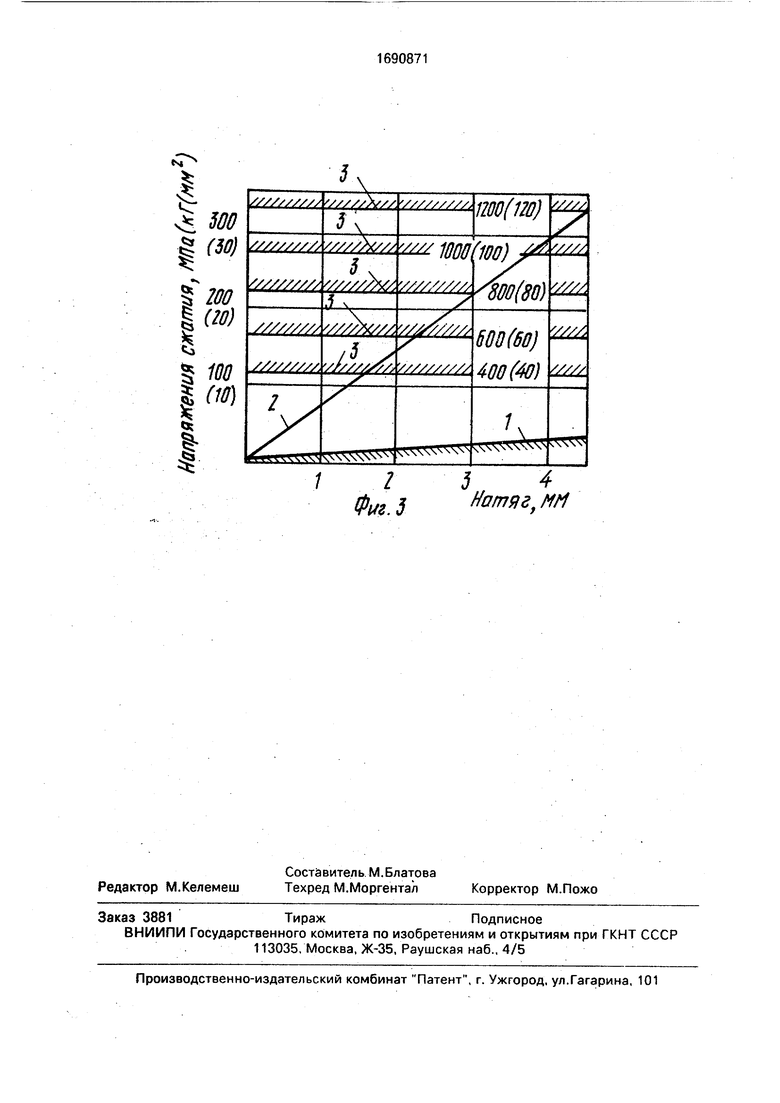

Величина остаточных напряжений находится в пределах от 0 до 200 МПа. При сборке валков в результате натяга на внутренний слой бандажа воздействует усилие PI, формирующее остаточное напряжение валка. В результате анизотропии механических свойств бандажа в нем происходит перераспределение остаточных напряжений, при котором снижаются с одной стороны градиент остаточных напряжений, а с другой - их абсолютная величина.

Для работы валок комплектуют другим валком аналогичной конструкции. Комплект валков устанавливают в универсальную клеть и эксплуатируют совместно с парой неприводных вертикальных валков. В процессе работы валок, вращаясь в клети и деформируя металл, испытывает циклические напряжения сжатия - растяжения бандажа. Указанные напряжения суммируются с одноименными остаточными напряжениями, полученными после сборки валка. Величина этих напряжений не превышает 10,5% предела прочности материала бандажа.

Установлено, что максимальный эффект снижения градиента напряжений по сечению многослойного бандажа составного валка достигается при условии перераспределения свойств материала слоев бандажа при одновременном соотношении размеров, определяемых зависимостями (1) и (2). При значениях меньших, нежели определяемые формулой (1), имеет место прогрессирующее накопление в смежных внутренних слоях по отношению к внешним напряжений, величина которых под нагрузкой бандажа в процессе прокатки оказывает катастрофическое влияние из прочностные

свойства слоев и бандажа в целом. При превышении соотношения (2) в силу увеличения градиента напряжений на внешних смежных слоях по отношению к внутренним возрастает вероятность разрушения бандажа. Кроме того, в этом случае уменьшение толщины наружного слоя бандажа может привести к ограничению области производства двутавров, имеющих большие фланцы.

В качестве примера приведем значение параметров предлагаемого составного прокатного валка УБС НТМК применительно, например, к прокатке Двутавра 35Б. Га- баритные размеры горизонтального

составного валка равны г 425 мм, п 750,0 мм. Для двутавров 35Б п-1 500,0 мм, Предел прочности п слоя, изготовленного из стали 150ХНМ, равен 7ы 1200 МПа. При требуемом натяге, равном 0,45 мм, препятствующем перекручиванию бандажа на оси, усилие натяга составляет Pi 0,19 мН, усилие же сжатия rvi равно Р 0,12 мН. В соответствии с зависимостью (1) предел прочности п-1 слоя должен равен

0.789

35

Отсюда а ы - i 1518 МПа, Оптимальная же величина в соответствии с (2)

0

п - 1

750

425 750

V0,19/0.12

/ 500 ч2 ( 0.19 N 1 N , VW

0,634

5

0

5

750

или г | - ч 475,8 мм.

Аналогично определены конструктивные элементы составного валка УБС НТМК для прокатки на нем двутавров в соответствии с ГОСТ 26020-83.

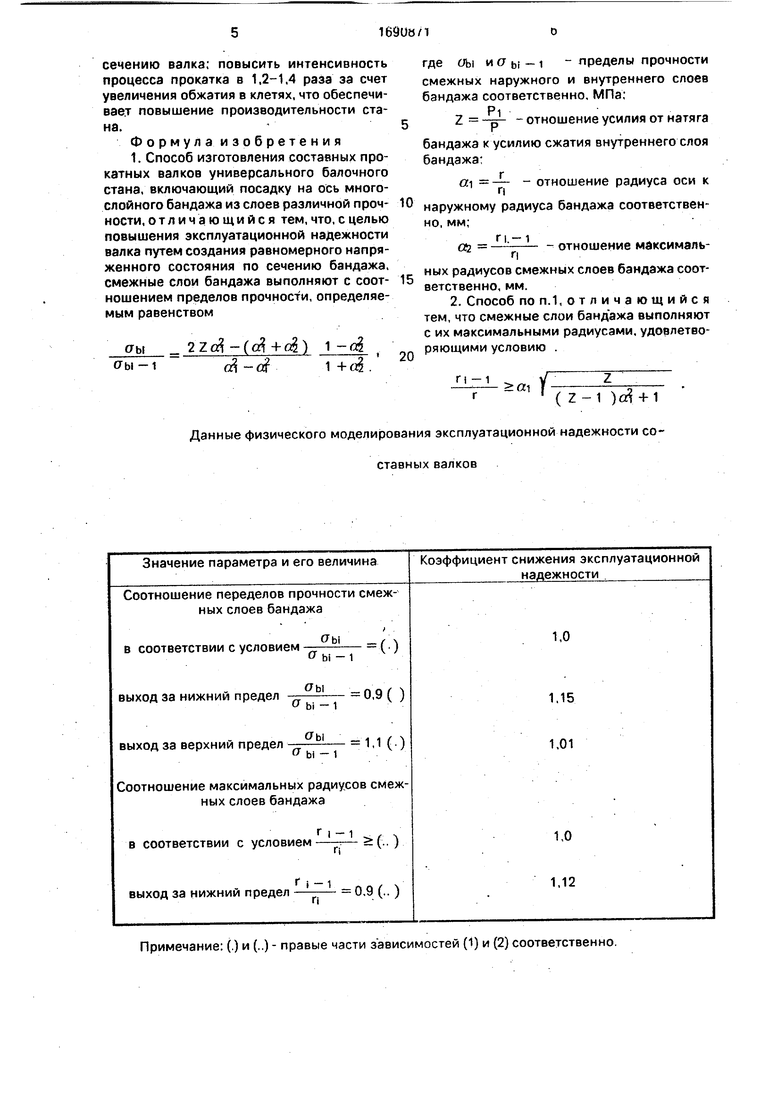

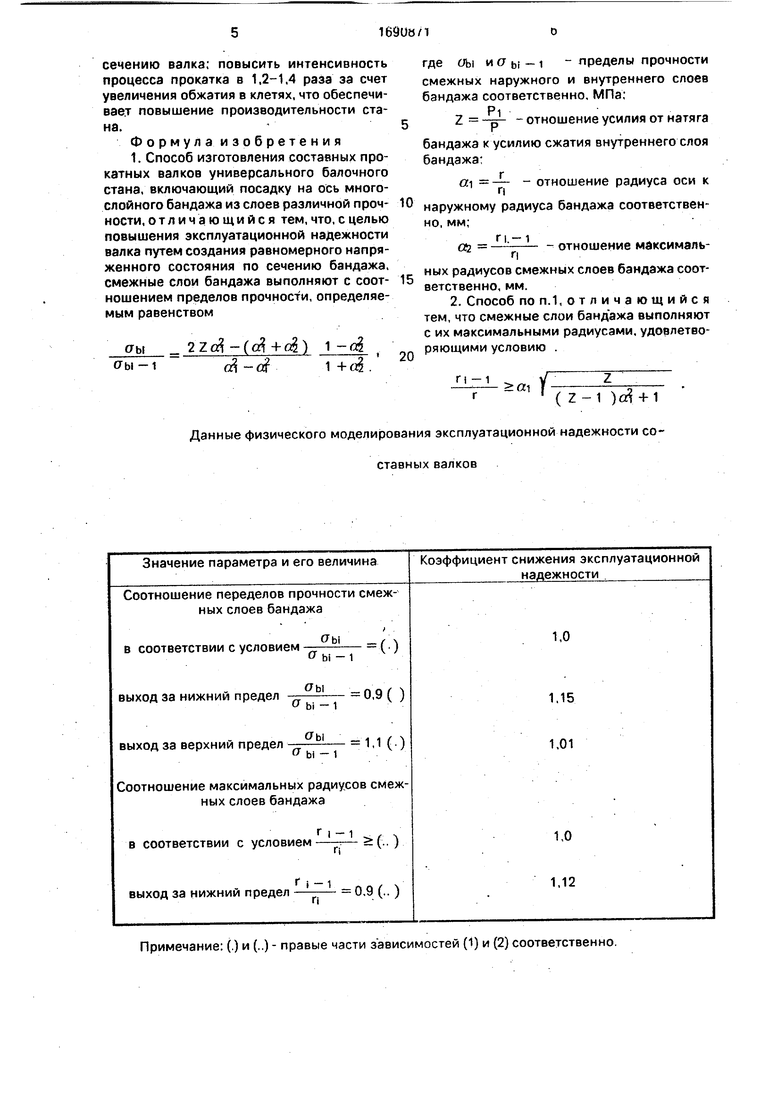

В таблице приведены данные эксплуатационной надежности составных прокатных валков, обеспечивающих выпуск двутавров по ГОСТ 26020-83, на основании физического моделирования валка при различных параметрах его конструктивного исполнения, в том числе и при значениях, выходящих за указанный диапазон при которых цель не достигается. В то же время в предложенном диапазоне отказов валков по поломкам не наблюдалось, т.е. эксплуатационная надежность валков используется полностью,

Предложенный валок позволяет повысить надежность валка за счет создания равномерного напряженного состояния по

сечеиию валка; повысить интенсивность процесса прокатка в 1,2-1.4 раза за счет увеличения обжатия в клетях, что обеспечивает повышение производительности стана.

Формула изобретения 1. Способ изготовления составных прокатных валков универсального балочного стана, включающий посадку на ось многослойного бандажа из слоев различной прочности, отличающийся тем, что, с целью повышения эксплуатационной надежности валка путем создания равномерного напряженного состояния по сечению бандажа, смежные слои бандажа выполняют с соотношением пределов прочности, определяемым равенством

аы 2Zo -(eft +og) 1 -gg ( tfbi-icfi-at1 +«2

где оы

- пределы прочности и внутреннего слоев

и а ы - ч

смежных наружного бандажа соответственно, МПа;

Z -к- - отношение усилия от натяга

бандажа к усилию сжатия внутреннего слоя бандажа

- - отношение радиуса оси к

щ -

наружному радиуса бандажа соответственно, мм;

п.-1

02

отношение максималь

ных радиусов смежных слоев бандажа соответственно, мм.

2. Способ по п. 1,отличающийся тем, что смежные слои бандажа выполняют с их максимальными радиусами, удовлетворяющими условию .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта составных рабочих валков универсального балочного стана | 1990 |

|

SU1771914A1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

| Вертикальный валок универсальной балочной клети | 1979 |

|

SU869878A1 |

| Составной прокатный валок | 1982 |

|

SU1020171A1 |

| Способ сборки предварительно напряженного составного прокатного валка | 1985 |

|

SU1266586A1 |

| Составной прокатный валок | 1983 |

|

SU1100018A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1996 |

|

RU2100110C1 |

| Прокатный валок | 1988 |

|

SU1600879A1 |

| Составной прокатный валок | 1983 |

|

SU1097402A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

Изобретение относится к металлургической промышленности и может быть использовано при обработке металлов давлением на универсальных балочных станах. Цель изобретения - повышение эксплуатационной надежности валка путем создания равномерного напряженного состояния по сечению бандажа, смежные слои многослойного бандажа выполнены с отношением пределов прочности их материала, определяемым равенством. Смежные слои бандажа могут быть выполнены с их максимальными радиусами, отвечающими условию. Способ позволяет повысить надежность валка и интенсивность процесса прокатки в 1,2-1,4 раза. 1 з.п. ф-лы,3 ил.. 1 табл.

Данные физического моделирования эксплуатационной надежности соЗначение параметра и его величина

Соотношение переделов прочности смежных слоев бандажа

г

в соответствии с условием - ( )

выход за нижний предел -- - 0,9 ( )

ы - 1

Г ы - 1 v

о выход за верхний предел

° ы i

Соотношение максимальных радиусов смежных слоев бандажа

в соответствии с условием- ( )

Г|

выход за нижний предел - 0,9 (..)

Примечание: (.) и (..) - правые части зависимостей (1) и (2) соответственно.

( Z-1 )oii+1

ставных валков

Коэффициент снижения эксплуатационной надежности

1,0

1,15 1,01

2

cpueJ

ери 8. г

/

/

/

WO

5

,/X///X/X/V

v////)v//

(SO)

200

«0

Ш W

Х/УХ/Х/хУ

//////////

/////////

/////////.

/////7X///.

J

////////У/,

JL

//WX/S/,

/J

/////// /;

V/

///

y/

///

11

Фм.5

Y////////,

noo(no)

/////.

V///

/////////;

y/ /////

s

/////////A

600(60)

400(40)

54

Натяг. ИМ

| 1972 |

|

SU410838A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-11-15—Публикация

1988-07-04—Подача