ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной прокатный валок | 1986 |

|

SU1400681A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1991 |

|

RU2044582C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2333054C1 |

| Прокатный валок | 1985 |

|

SU1315054A1 |

| Составной прокатный валок | 1983 |

|

SU1097402A1 |

| Составной прокатный валок | 1986 |

|

SU1391745A1 |

| Составной прокатный валок | 1979 |

|

SU806180A1 |

| Прокатный валок | 1988 |

|

SU1547896A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

Изобретение относится к обработке металлов давлением, а именно к инструменту для прокатных станов, и может быть использовано для производства труб, прутков и других профилей. Цель изобретения - повышение стойкости валка путем исключения надежности зазоров между секторами при сборке бандажа. Составной прокатный валок содержит кольцевую твердосплавную вставку и несущий бандаж, выполненный составным из секторов,контактирующих между собой радиальными торцевыми поверхностями, клиновой и замковый элементы. Составной прокатный валок снабжен средствами для перемещения замкового элемента в радиальном направлении. 3 ил.

Изобретение Относится к обработке металлов давлением, а именно к инструменту для прокатных станов, и может быть использовано для производства труб, прутков и других профилей.

Цель изобретения - повышение стойкости валка путем исключения зазоров между секторами при сборке бандажа.

Указанная цель достигается тем, что в составном прокатном валке, содержащем кольцевую твердосплавную вставку и не - сущий бандаж, выполненный составным из кольцевых секторов, контактирующих между собой радиальными торцовыми поверхностями, и замкового элемента, выполненного в виде клина с основанием.на опорной поверхности бандажа. Составной прокатный валок снабжен устройством для

перемещения замкового элемента в радиальном направлении.

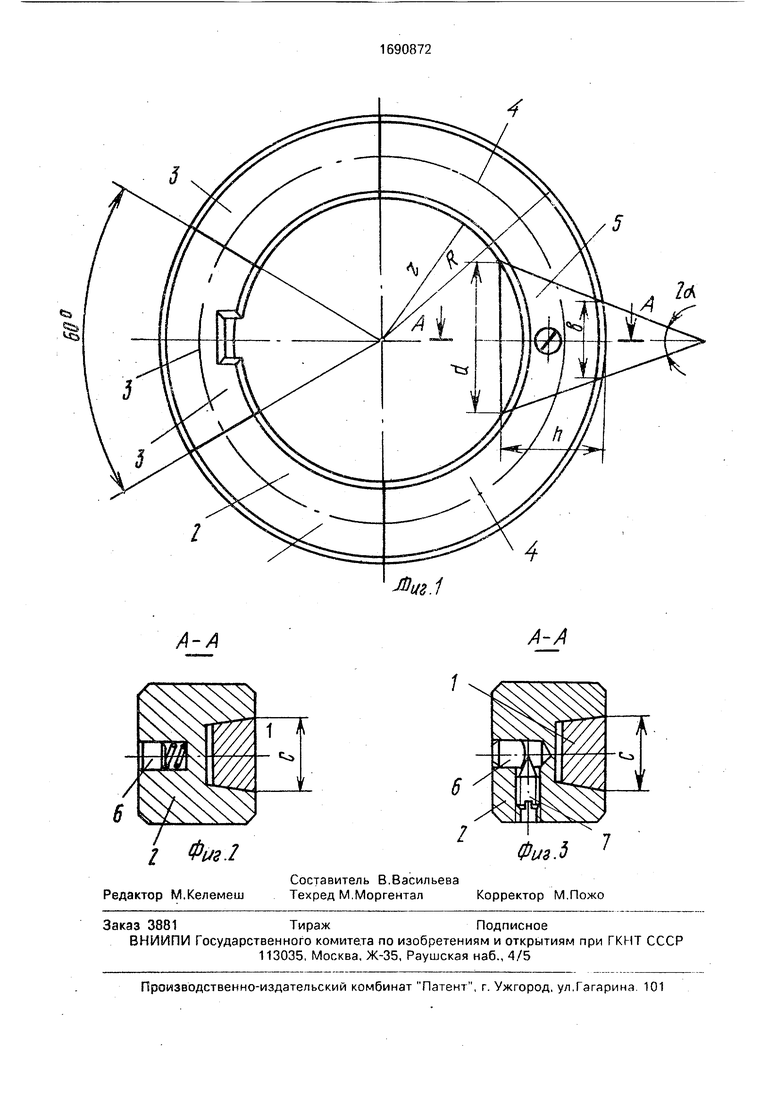

На фиг.1 изображен валок, общий вид; на фиг.2 и 3 - сечение валка по замковому элементу.

Составной прокатный валок содержит твердосплавную вставку 1 и бандаж 2, содержащий пять секторов 3 и 4 и замковый элемент, выполненный в виде клина с основанием на опорной поверхности бандажа. Плоскости секторов 3, контактирующих один с другим, составляют угол 60°, их торцовые поверхности выполнены радиальными. Торцовые плоскости секторов 4 составляют одна с другой угол, равный 90° + а, где 2 а-угол клина замкового элемента 5. Для осуществления перемещения замкового элемента 5 с целью устранения зазоров

О

Ю

о

00

VI

ю

замковый элемент снабжен механизмом его перемещения в радиальном направлении. Он включает штифт б, который в одном случае выполняется подпружиненным, в другом имеет винт 7, упирающийся в штифт 6, размещенный внутри паза 8, выполненного перпендикулярно отверстию под винт 7. В одном случае происходит сжатие пружины, которая, в свою очередь, подвигает через штифт замковый элемент 5, выбирая тем самым возникающие зазоры, в другом случае винт 7 при завинчивании упирается в штифт 6. Под воздействующим усилием замковый элемент 5 перемещается от центра к периферии, так же выбирая зазоры, и фиксируется в новом положении.

Величина угла 2 а между контактными плоскостями замкового элемента может изменяться от 2а 11 °25 16 до величины угла, который ограничивается минимальной шириной периферийной части замкового элемента 5, равной размеру большего основания трапецеидального паза С, и определяется по формуле

а -Ь

r-b

tg a 2(R -1,13r) ТТТГ-1,13г) где R - наружный радиус несущего бандажа;

г - внутренний радиус несущего бандажа;

- ширина внутренней части замкового элемента;

b - минимальная ширина наружной (периферийной) части замкового элемента;

Величина 2« 11°25 16ивыбрана из условия самоторможения между контактными плоскостями замкового элемента 5 и секторов 4, при коэффициенте трения сталь по стали ,1.

Если угол 1а 11°25Ч6 , то перемещение замкового элемента по контактным плоскостям секторов А становится затруднительным вследствие заклинивания. С другой стороны, если ширина b замкового элемента S становится меньше, чем большее основание трапецеидаль

ного паза С, механическая прочность элемента S снижается, что приводит к уменьшению эксплуатационной стойкости валка. Сборка валка осуществляется следующим образом.

Кольцевые секторы 3 и 4 бандажа 2 через отверстие кольцевой рабочей вставки 1 укладываются на рабочую вставку 1. Последним вставляется замковый элемент 5,

Уложенные таким образом секторы вместе с рабочей вставкой надевают на специальную оправку и усилием изнутри (разжатием) производят окончательную сборку.

Регулирование положений замкового

элемента его перемещением в радиальном направлении осуществляют поворотом винта 7, прижимающим штифт 6 к ведущему валу. Возникающее радиальное усилие на клиновой элемент направлено наружу. При

перемещении клиновой элемент 1 выбирает

зазоры между секторами бандажа, жестко

фиксируя его на валу и исключая биение.

Тем самым повышается стойкость валка.

Для замены изношенной рабочей твердосплавной вставки достаточно выбить замковый элемент 5 несущего бандажа 2 и заменить твердосплавную вставку 1

В процессе работы несущий бандаж 1 вращается от ведущего вала. Необходимый

крутящий момент с ведущего вала передается коническими поверхностями торцов рабочей вставки 1, посаженной в пазы несущего бандажа 2, и зависит от величины натяга между рабочей вставкой 1 и несущим

бандажом 2.

Формула изобретения Составной прокатный валок с кольцевой твердосплавной вставкой, содержащий

бандаж, выполненный из секторов с клиновым замковым элементом, отличающийся тем, что, с целью повышения стойкости валка путем исключения зазора между секторами при сборке бандажа, клиновой замковый элемент снабжен механизмом его перемещения в радиальном направлении.

А-А

Фиг.2

4

U

4

JDia.1

А-А

2

Фиг.Ь

| Составной прокатный валок | 1986 |

|

SU1400681A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-06—Подача