Изобретение относится к металлургии, а именно к термообработке сортового проката, преимущественно подката для холодной высадки,

Цель изобретения - повышение качества проката.

Пример. Партию подката длиной раската 1000 м из стали 45 с температуры конца прокатки 1050°С охлаждают форсунками водовоздушной смесью до температур: начальный и конечный участки длиной 150 и 200 м - до 630, 650, 680, 700, 730°С, остальную часть раската - до 560, 580, 00°С.

При указанных температурах раскат сматывают в бунт, который помещают в проходную печь с темпаратурой 760°С, выдерживают 1 ч, далее производят изотермическую выдержку 680-690°С в течение 6 ч с последующим охлаждением на воздухе. После отжига отбирают образцы для проведения испытаний на соответствие ГОСТу. Результаты представлены в табл. 1 и 2.

Ускоренное охлаждение подката до температур выше 700°С для обычных углеродистых сталей нецелесообразно, так как оно не обеспечивает получение неравновесной структуры, т.е. не обеспечивает требуемой подготовки стали к отжигу. Ускоренное охлаждение подката ниже 560°С вызывает распад аустенита в промежуточной области и поэтому подкат невозможно будет смотать в бунт из-за значительного повышения прочности. Если охлаждать до 700-650°С менее 0.15 начального и конечного участков раската, то внутренние и наружные слои бунта будут неполностью заполнены витками, которые охлаждены до образования требуемой неравновесной структуры. Это приводит к неоднородности сфероидизиро- ванной структуры по сечению бунта после отжига и ухудшает качество готовых изделий.

Если охлаждать до 700-650°С более 0,2 начального и конечного участков раската, то часть витков с такой температурой будет находиться е сердцевине бунта, что не поО 00 4

Ь

зволяет получить в них высокую степень сфероидизации карбидов после отжига из- за пониженной температуры этой части бун- га. Это также ухудшает качество готовых изделий,

Снижение температуры начального и конечного участка раската ниже 650°С приводит к затруднению смотки бунта за счет ухудшения захвата переднего конца моталкой, а также приводит к неоднородности структуры по сечению бунта после отжига. Повышение температуры средней части раската выше 650°С приводит к недостаточной подготовке структуры перед отжигом, что снижает качество подката этой части бунта после отжига.

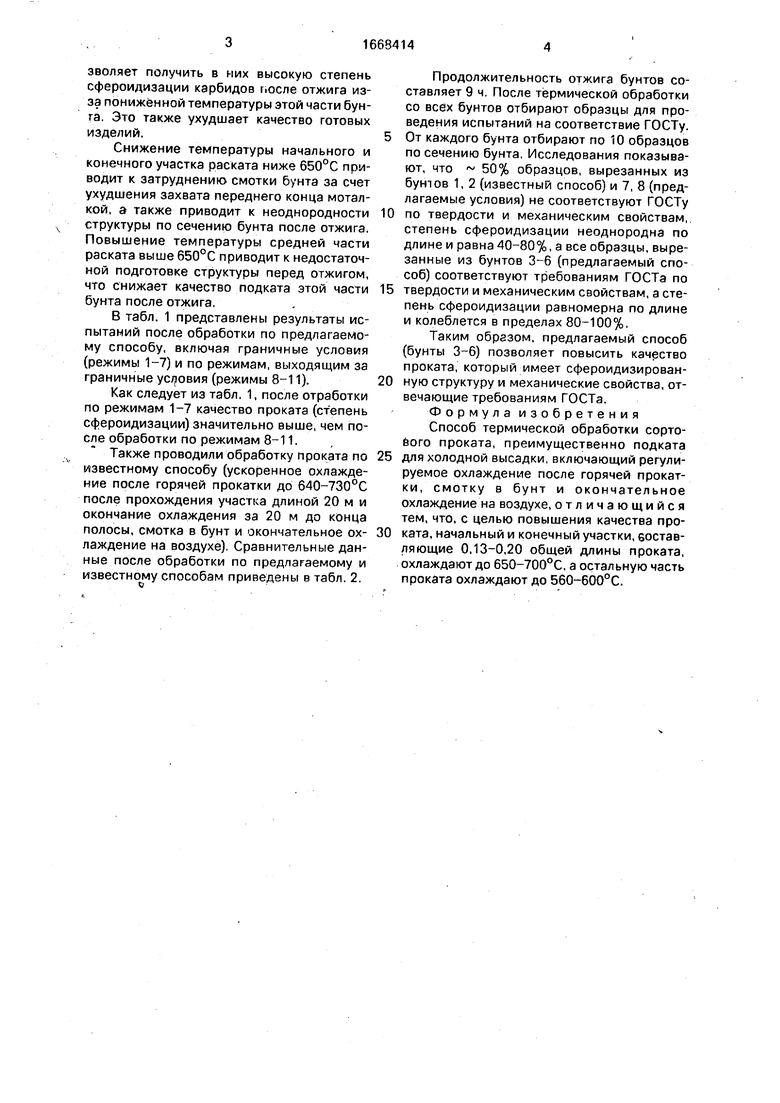

В табл. 1 представлены результаты испытаний после обработки по предлагаемому способу, включая граничные условия (режимы 1-7) и по режимам, выходящим за граничные условия (режимы 8-11).

Как следует из табл. 1, после отработки по режимам 1-7 качество проката (степень сфероидизации) значительно выше, чем после обработки по режимам 8-11.

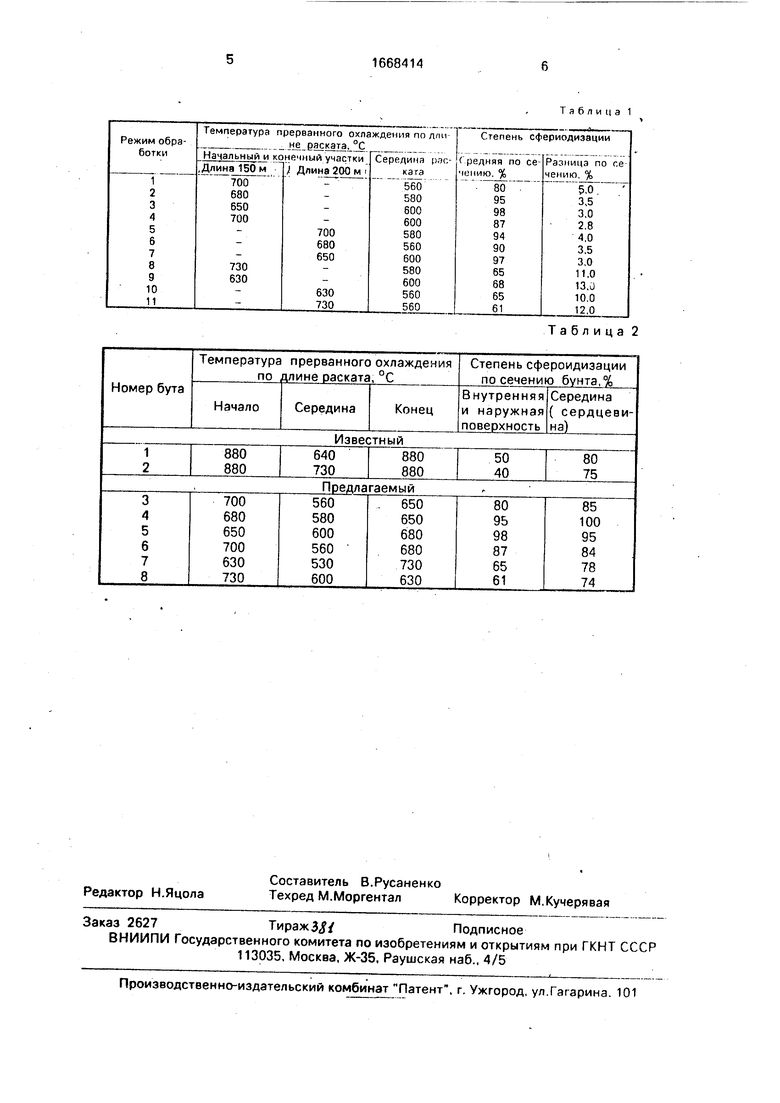

Также проводили обработку проката по известному способу (ускоренное охлаждение после горячей прокатки до 640-730°С после прохождения участка длиной 20 м и окончание охлаждения за 20 м до конца полосы, смотка в бунт и окончательное охлаждение на воздухе) Сравнительные данные после обработки по предлагаемому и известному способам приведены в табл. 2.

и

Продолжительность отжига бунтов составляет 9 ч. После термической обработки со всех бунтов отбирают образцы для проведения испытаний на соответствие ГОСТу.

От каждого бунта отбирают по 10 образцов по сечению бунта, Исследования показывают, что 50% образцов, вырезанных из бутов 1, 2 (известный способ) и 7, 8 (предлагаемые условия) не соответствуют ГОСТу

по твердости и механическим свойствам, степень сфероидизации неоднородна по длине и равна 40-80%, а все образцы, вырезанные из бунтов 3-6 (предлагаемый способ) соответствуют требованиям ГОСТа по

твердости и механическим свойствам, а степень сфероидизации равномерна по длине и колеблется в пределах 80-100%.

Таким образом, предлагаемый способ (бунты 3-6) позволяет повысить качество проката, который имеет сфероидизированную структуру и механические свойства, отвечающие требованиям ГОСТа.

Формула изобретения Способ термической обработки сорто- бого проката, преимущественно подката

для холодной высадки, включающий регулируемое охлаждение после горячей прокатки, смотку в бунт и окончательное охлаждение на воздухе, отличающийся тем, что, с целью повышения качества проката, начальный и конечный участки, еостав- ляющие 0.13-0,20 общей длины проката, охлаждают до 650-700°С, а остальную часть проката охлаждают до 560-600°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| Способ термической обработки проката из доэвтектоидных сталей бейнитного класса | 1990 |

|

SU1717646A1 |

| Способ изготовления подката для холодной высадки | 1980 |

|

SU964014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| Способ термической обработки проката | 1989 |

|

SU1731837A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

Изобретение относится к металлургии, конкретно к термообработке сортового проката, преимущественно для холодной высадки. Цель изобретения - повышение качества проката. Способ включает ускоренное охлаждение начальных и конечных участков длиной 0,13 - 0,20 общей длины проката до 650 - 700°С, средней части проката до 560 - 600°С, смотку в бунт и окончательное охлаждение на воздухе. Способ позволяет увеличить степень сфероидизации в объеме металлопродукции. 2 табл.

Таблица 2

| Способ термической обработки магнитопровода | 1979 |

|

SU929717A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - Па ,лт СССР №628826, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-24—Подача