/

х

3

00

.. .- «

ел

СП

V.

СП

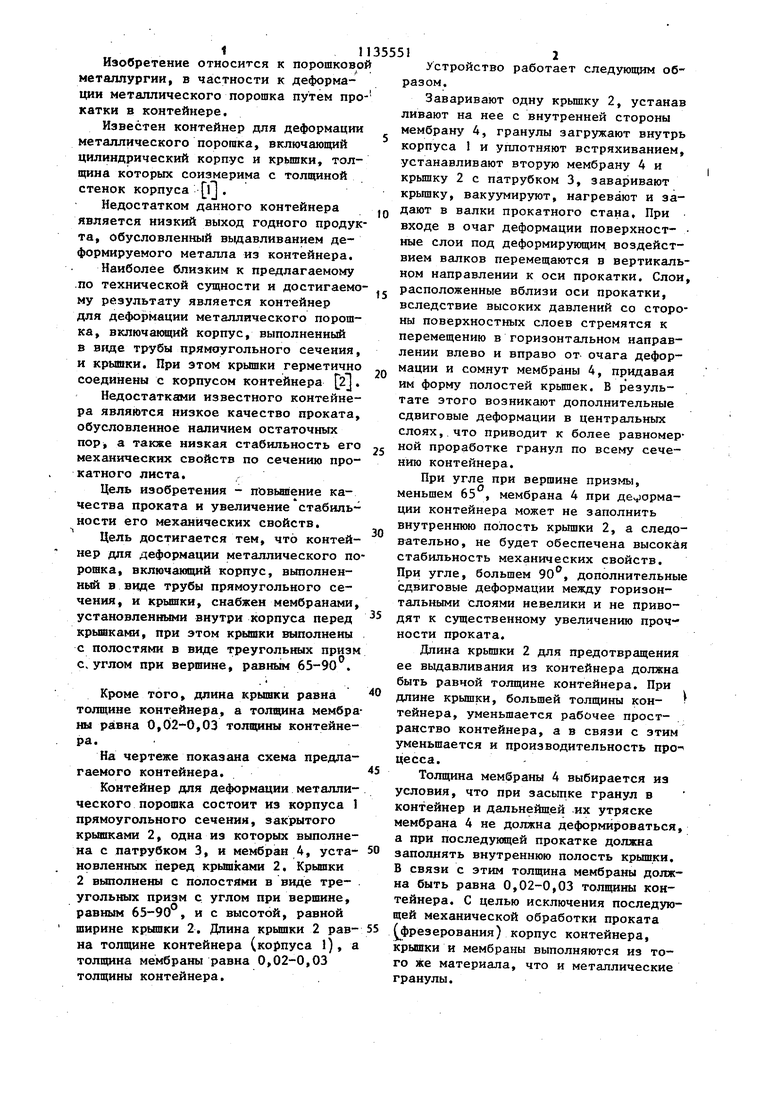

ШЬАв in Изобретение относится к порошковой металлургии, в частности к деформации металлического порошка путем про катки в контейнере. Известен контейнер для деформации металлического порошка, включающий цилиндрический корпус и крьшгки, толщина которых соизмерима с толщиной стенок корпуса Л . Недостатком данного контейнера является низкий выход годного продук та, обусловленный выдавливанием деформируемого металла из контейнера. Наиболее близким к предлагаемому .по технической сущности и достигаемо му результату является контейнер для деформации металлического порошка, включ иш(ий корпус, выполненный в в{ще трубы прямоугольного сечения, и крышки. При этом крышки герметично соединены с корпусом контейнера 2j. Недостатками известного контейнера являются низкое качество проката, обусловленное наличием остаточных пор, а также низкая стабильность его механических свойств по сечению прокатного листа. Цель изобретения - повьапение качества проката и увеличение стабильности его механических свойств. Цель достигается тем, что контейнер для деформации металлического по рошка, включающий корпус, выполненньй в виде трубы прямоугольного сечения, и крьш1кн, снабжен мембранами, установленными внутри корпуса перед крышками, при этом крьшжи выполнены с полостями в виде треуголышх призм с. углом при вершине, равным 65-90 . Кроме того, длина крышки равна толщине контейнера, а толщина мембра ны равна 0,02-0,03 толщины контейнера. На чертеже показана схема предлагаемого контейнера. Контейнер для деформации металлического порошка состоит из корпуса 1 прямоугольного сечения, закрытого крышками 2, одна из которых выполнена с патрубком 3, и мембран 4, установленных перед крьвпками 2. Крышки 2 выполнены с полостями в виде треугольных призм с углом при вершине, равным 65-90°, и с высотой, равной ширине крышки 2. Длина крышки 2 равна толщине контейнера (Kojinyca 1), а толщина мембраны равна 0,02-0,03 толщины контейнера. 12 Устройство работает следующим об разом. Заваривают одну крьш1ку 2, устанав ливают на нее с внутренней стороны мембрану 4, гранулы загружают внутрь корпуса 1 и уплотняют встряхиванием, устанавливают вторую мембрану 4 и крьш1ку 2 с патрубком 3, заваривают крышку, вакуумируют, нагревают и задают в валки прокатного стана. При входе в очаг деформации поверхност- ные слои под деформирующим воздействием валков перемещаются в вертикальном направлении к оси прокатки. Слои, расположенные вблизи оси прокатки, вследствие высоких давлений со стороны поверхностных слоев стремятся к перемещению в горизонтальном направлении влево и вправо от очага деформации и сомнут мембраны 4, придавая им форму полостей крышек. В результате этого возникают дополнительные сдвиговые деформации в центральных слоях,, что приводит к более равномерной проработке гранул по всему сечению контейнера. При угле при вершине призмы, меньшем 65 , мембрана 4 при де ормации контейнера может не заполнить внутреннюю полость крышки 2, а следовательно, не будет обеспечена высокая стабильность механических свойств. При угле, большем 90, дополнительные сдвиговые деформации между горизонтальными слоями невелики и не приводят к существенному увеличению прочности проката. Длина крышки 2 для предотвращения ее вьщавливания из контейнера должна быть равной толщине контейнера. При длине крышки, большей толщины контейнера, уменьшается рабочее пространство контейнера, а в связи с этим уменьшается и производительность процесса. Толщина мембраны 4 выбирается из условия, что при засыпке гранул в контейнер и дальнейшей их утряске мембрана 4 не должна деформироваться, а при последующей прокатке должна заполнять внутреннюю полость крышки. В связи с этим толщина мембраны должна быть равна 0,02-0,03 толщины контейнера. С целью исключения последующей механической обработки проката фрезерования) корпус контейнера, крышки и мембраны выполняются из того же материала, что и металлические гранулы.

3. 1.1

Пример. При прокатке в предлагаемом контейнере используются гранулы сплава алюминия с хромом (1,5 мас. цирконием (|,5 мас.%). Контейнер имеет толщину 40 мм, длину, равную 450 мм и ширину, равную 150 мм. Крьшки выполнены с полостями, угол при вершине призм в которых лежит в диапазоне 65г90. Контейнер с гранулами прокатывают на двухвалковом стане ДуО 370 с обжатием 90%. Скорость прокатки составляет 0,5 м/с.

355514

Процесс прокатки проходит стабильно, корпус и крышки контейнера не прорываются и не выдавливаются, трещины по кромкам ленты не появляются. Из полученной ленты толщиной 2 мм и .шириной 100 мм вырубали образцы и изучали механические свойства.

В таблице приведены механические ig свойства проката (вдоль направления прокатки), полученного в предлагае- ; мом контейнере ( Н-толщина контейнера

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для прессования заготовок из порошка | 1978 |

|

SU749570A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| Контейнер для уплотнения заготовокиз пОРОшКА | 1978 |

|

SU822992A2 |

| СИСТЕМА ХРАНЕНИЯ И/ИЛИ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ГАЗА | 2020 |

|

RU2803628C2 |

| Способ прокатки в вакууме гранулированных материалов | 1989 |

|

SU1692740A1 |

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| Устройство для прокатки порошка | 1981 |

|

SU971576A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| Инструмент для прессования полуфабрикатов из гранулированных порошковых материалов | 1984 |

|

SU1220225A1 |

| Способ изготовления изделий из быстрорежущих сталей | 1980 |

|

SU884859A1 |

1.КОНТЕЙНЕР ДЛЯ ДЕФОРМАЦИИ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающий корпус, выполненньй в виде трубы прямоугольного сечения, и крышки, отличающийся тем, что, с целью повьгаения качества проката и увеличения стабильности его механических свойств, он снабжен мембранами, установленными внутри корпуса перед крьш1ками, при этом крьш1ки выполнены с полостями в виде треугольных призм с углом при вершине, равным 65-90. 2. Контейнер по ,п.1, отличающийся тем, что длина крышки равна i толщине контейнера, а толщина мембраны равна 0,02-0,03 толщины контейСП нера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Основы порошковой металлургии | |||

| Свойства и применение порошковых материалов | |||

| М., Мир, 1965, с.363 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контейнер для прессования заготовок из порошка | 1978 |

|

SU749570A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1983-06-29—Подача