Изобретение относится к термической обработке штампов, в частности к их нагреву под закалку.

Цель изобретения - повышение производительности и снижение энергоемкости процесса.

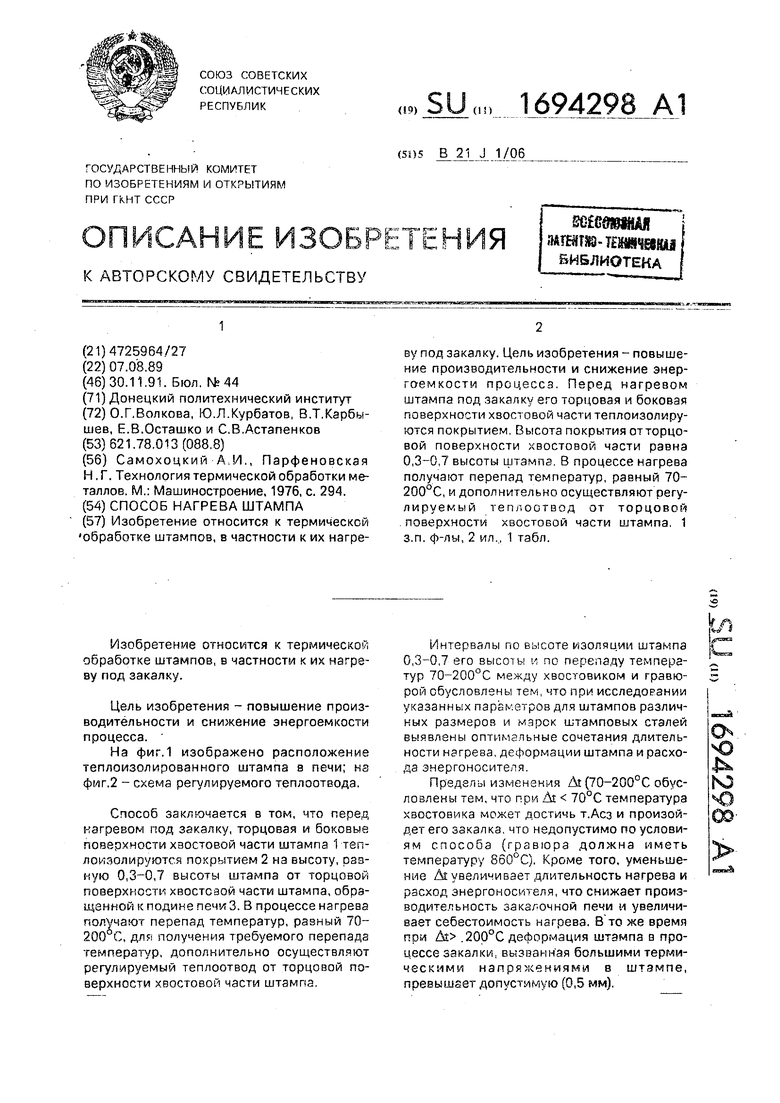

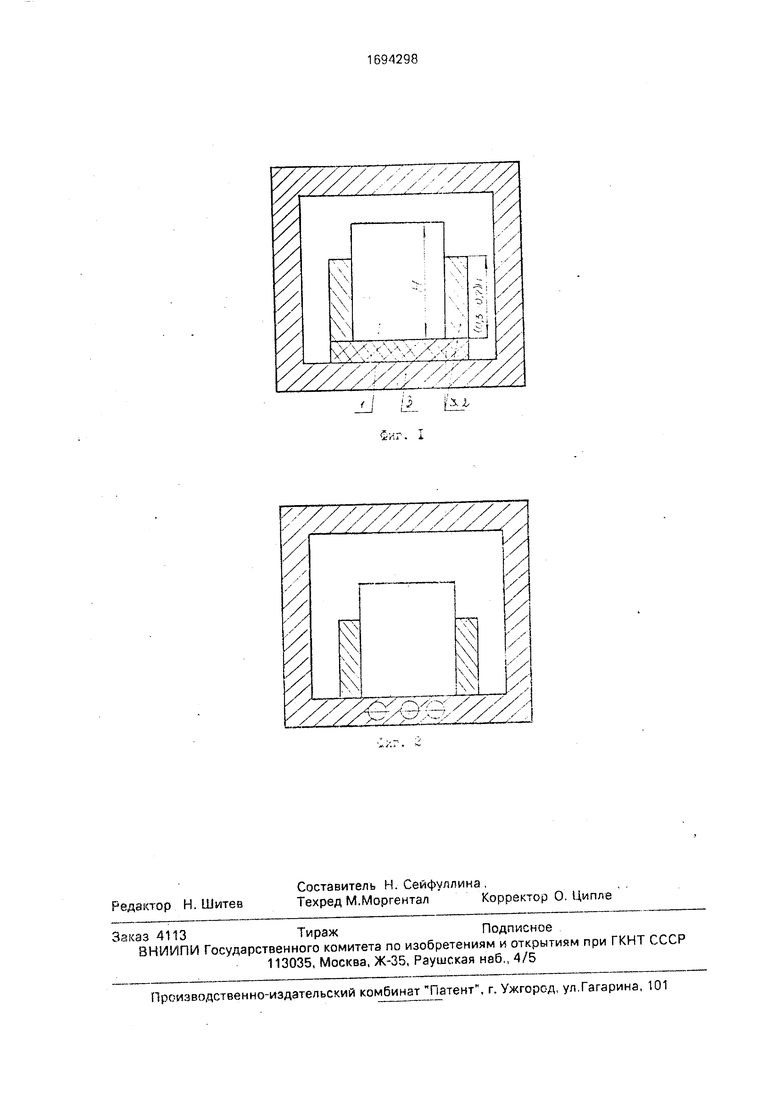

На фиг. 1 изображено расположение теплоизолированного штампа в печи; на фиг.2 - схема регулируемого теплоотвода.

Способ заключается в том, что перед нагревом под закалку, торцовая и боковые поверхности хвостовой части штампа 1 теплоизолируются покрытием 2 на высоту, оав- ную 0,3-0,7 высоты штампа от торцовой поверхности хвостоаой части штампа, обращенной к подине печи 3. В процессе нагрева получают перепад температур, разный 70- 200 С, для получения требуемого перепада температур, дополнительно осуществляют регулируемый теплоотвод от торцовой поверхности хвостовой части штампа.

Интервалы по высоте изоляции штампа 0,3-0,7 его высоты и по перепаду температур 70-200°С между хвостовиком и гравюрой обусловлены тем, что при исследовании указанных параметров для штампов различных размеров и марок штамповых сталей выявлены оптимальные сочетания длительности нагрева, деформации штампа и расхода энергоносителя.

Пределы изменения At (70-200°С обусловлены тем, что при At 70°C температура хвостовика может достичь т.Асз и произойдет его закалка, что недопустимо по условиям способа (гравюра должна иметь температуру 860°С). Кроме того, уменьшение At увеличивает длительность нагрева и расход энергоносителя, что снижает производительность закалочной печи и увеличивает себестоимость нагрева. В то же время при At .200°C деформация штампа в процессе закалки вызванная большими термическими напряжениями в штампе, превышает допустимую (0,5 мм).

О

ю &

N3

Примеры осуществления способа.

В пламенной печи нагревают штампы, расположенные на подине хвостовиком вниз. Размеры штампов (10Х2МФ) 400x520x640 мм и (4Х5В2ФС) 340x300x650 мм. Начальная температура штампов 40°С. Хвостовик и бокоаые поверхности штампа теплоизолируют на высоту 0,1Н, 0,ЗН; 0,5Н; 0,7Н; 0,9Нз где Tiv высота штампа, м.

.-yfc;-%-

Мзолядиля;ддя брковых поверхностей - шамот-легЫйё с ; для хвостовика - шамот или высокоглиноземмстый кирпич.

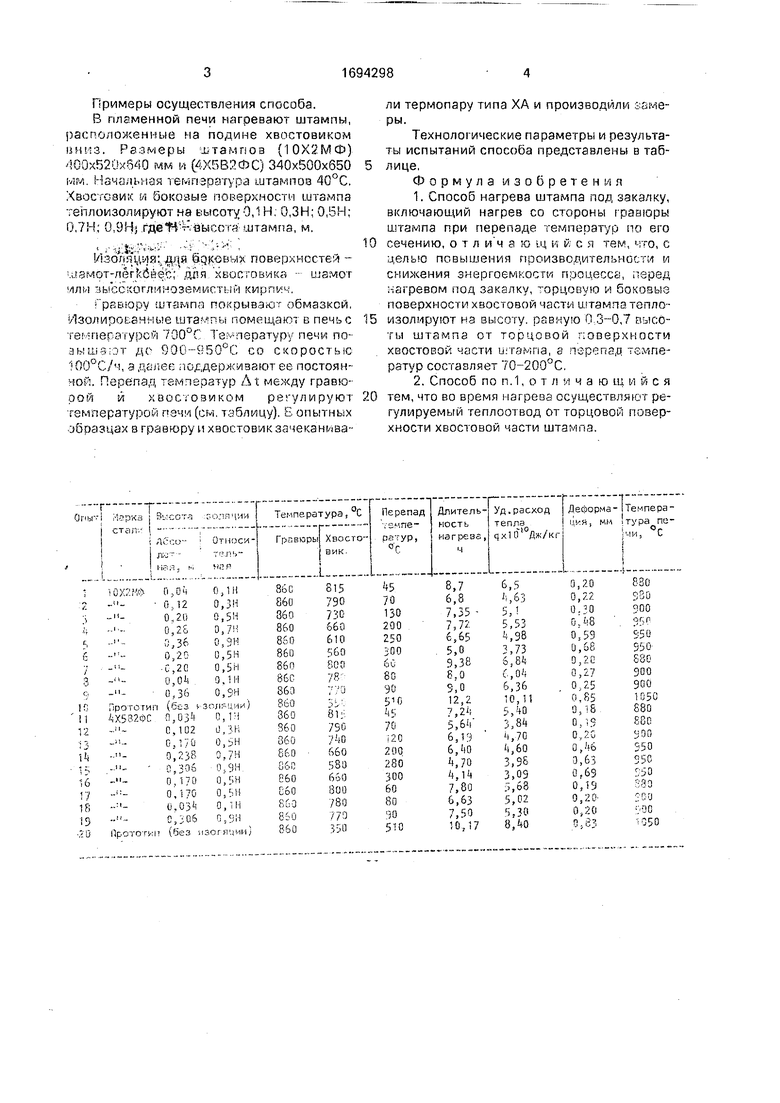

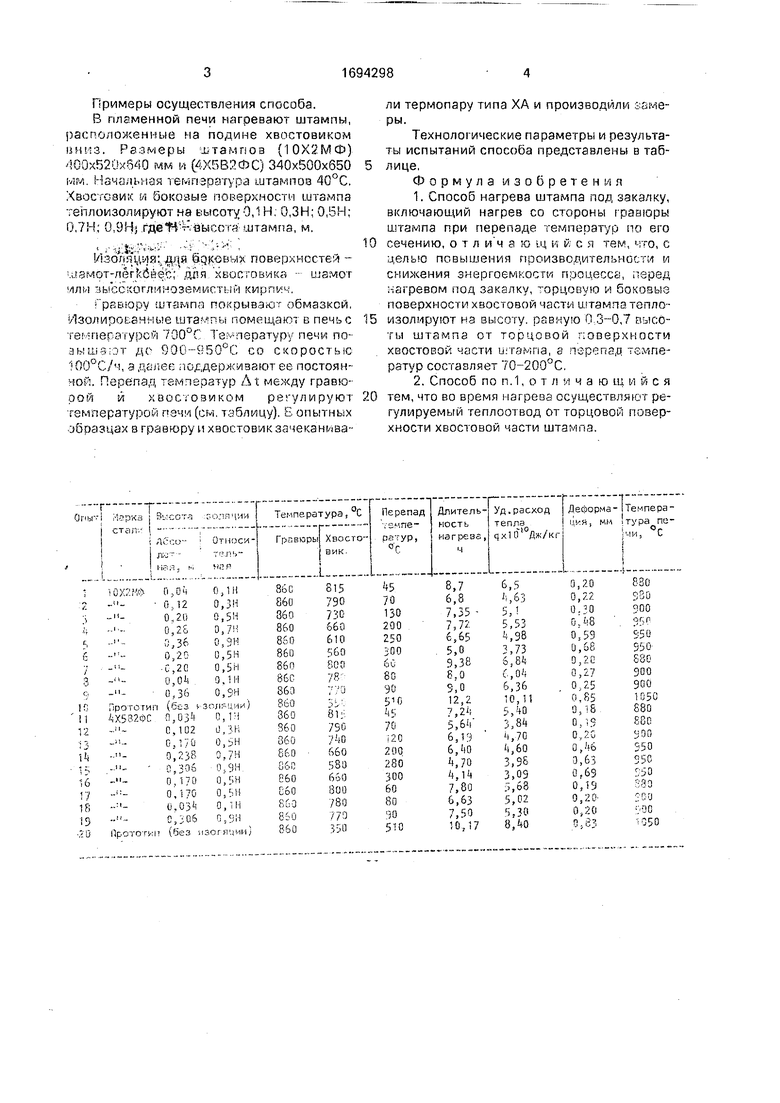

Гравюру штампа покрывают обмазкой, Изолированные штампы помещают в печь с температурой 700°С Температуру печи по- аышв5зт до 90С-950°С со скоростью 100°С/ч, а далее поддерживают ее постоянной. Перепад темпераryp At между гравюрой и хвостовиком регулируют темперагурой печи (см. таблицу), В опытных образцах в гравюру и хвостовик зачеканмвали термопару типа ХА и производили замеры,

Технологические параметры и результаты испытаний способа представлены в таб- лице.

Формула изобретения

1.Способ нагрева штампа под закалку, включающий нагрев со стороны гравюры штампа при перепаде температур по его

сечению, отличающийся тем, что, с целью повышения производительности и снижения энергоемкости процесса, перед нагревом под закалку, торцовую и боковые поверхности хвостовой части штампа теплоизолируют на высоту, равную 0 3-0,7 высоты штампа от торцовой поверхности хвостовой части штампа, а перепад температур составляет 70-200°С.

2.Способ по п.1, о т л и ч а ю щ и и с я тем, что во время нагрева осуществляют регулируемый теплоотвод от торцовой поверхности хвостовой части штампа.

/,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки штампов для горячего деформирования металлов | 1990 |

|

SU1788044A1 |

| Способ термической обработки штампов | 1989 |

|

SU1696519A1 |

| Способ нагрева штампов под термообработку | 1988 |

|

SU1569069A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| Индукционное нагревательное устройство | 2020 |

|

RU2759171C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ | 1991 |

|

RU2111099C1 |

| Способ водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику | 2021 |

|

RU2773549C1 |

| Состав покрытия для защиты изделий и способ обработки изделий | 1989 |

|

SU1682404A1 |

| Способ термической подготовки молотовых штампов | 1980 |

|

SU946764A1 |

Изобретение относится к термической обработке штампов, в частности к их нагреву под закалку, Цель изобретения - повышение производительности и снижение энергоемкости процесса. Перед нагревом штампа под закалку его торцовая и боковая поверхности хвостовой части теплоизолируются покрытием. Высота покрытия от торцовой поверхности хвостовой части равна 0,3-0,7 высоты штампа. В процессе нагрева получают перепад температур, равный 70- 200°С, и дополнительно осуществляют регу- лируемый теплоотвод от торцовой поверхности хвостовой части штампа. 1 з.п. ф-лы, 2 ил., 1 табл.

У,

v

ч I

Ъ|

ы и

4 ЪАМ

/У / / / / /

/// //// /

э ±±

иг. I

| Самохоцкий А И., Парфеновская Н | |||

| Г | |||

| Технология термической обработки металлов | |||

| М.: Машиностроение, 1976, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1991-11-30—Публикация

1989-08-07—Подача