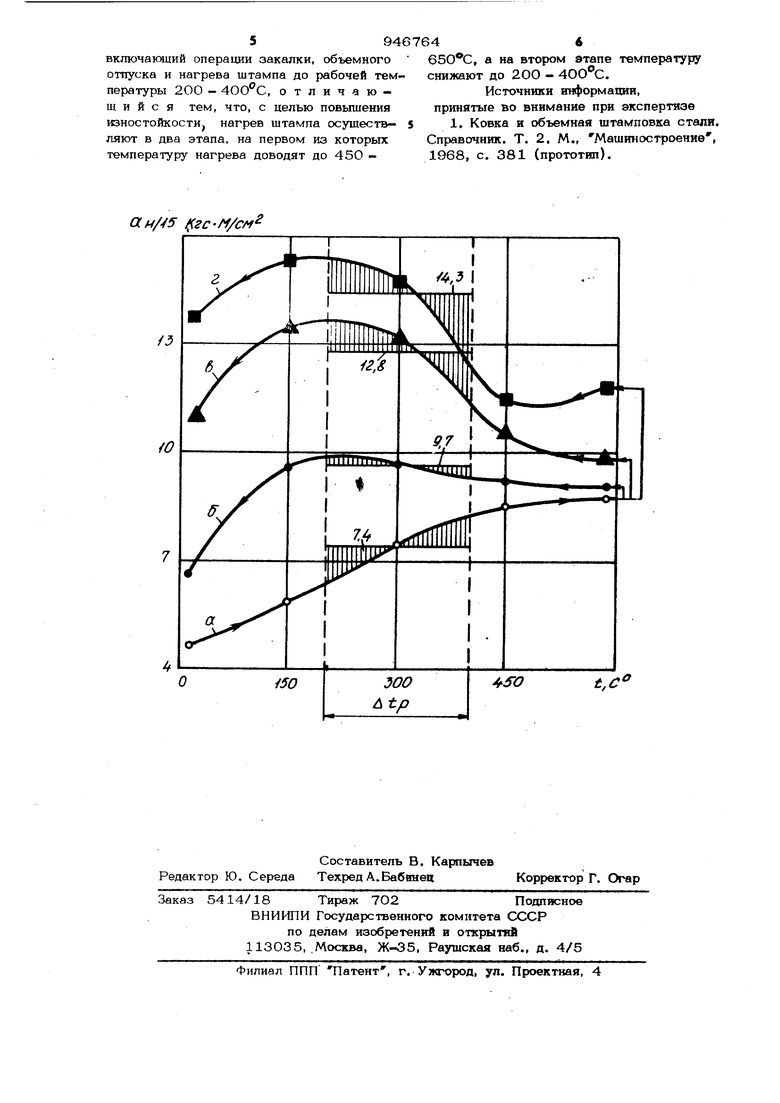

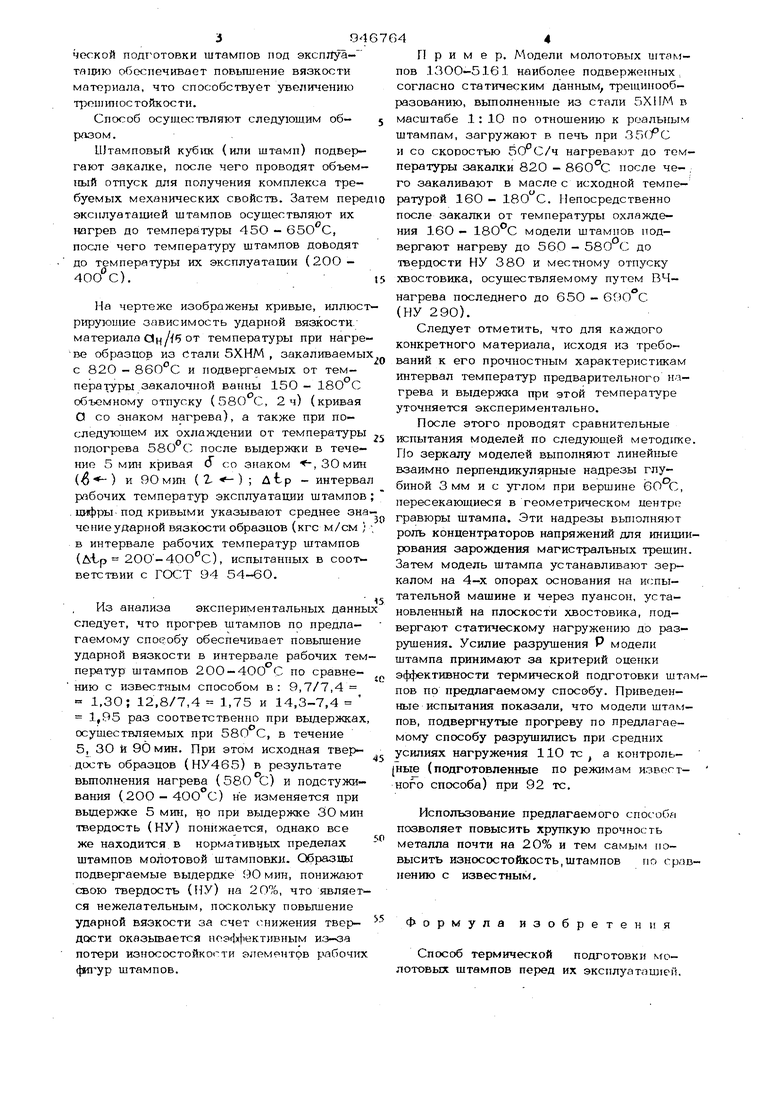

(54) СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ МОЛОТОВЫХ ШТАМПОВ Изобретение относится к обработке металлов давлением, в частности к способам термической подготовки молотовых и1там-. пов перед их эксплуатацией. Известен способ терм1гческой подготовки молотовых штампов перед их эксплуата цией, включающий операции закалки, объем ного отпуска и нагрева штампа до рабочей температуры 2ОО-400Рс l . Недостатком известного способа подго- товки штампов является их низкая износостойкость, особенно в производстве крупН9габаритных поковок сложной формы. Цель изобретения - повьпиение износостойкости штампов при их эксплуатации. Поставленная цель достигается тем, что в способе термической пошотовки молотовых штампов перед их эксплуатацией, включаюшем операции закалки, объем ного отпуска и на1фева штампа до jia6o- чей температуры 200 - 40Cf С, нагрев штампа осуществляют в два этапа, на первом из которых температуру, нагрева доводят до 45(1 - бГ-О С, а на втором этапе температуру снижают до 200 4ОО°С. На чертеже изображены.кривые зависимости ударной вязкости от температуры. При отпуске стали со структурой мартенсита или отпущенного мартенсита в узком диапазоне температуры 300°С, значение которой.соответствует температуре эксплуатации штампов, имеет место распад перенасыщенного твердого раствора углерода в cs/ железе, происходящий преимущественно по границам зерен. По указаннь1м границам карбиды выделяются в виде пленки что приводит к охрупчиванию материала. При последующем повьпиении температуры отпуска до 45Ъ 65О С вязкос.тъ стали существенно возрастает благодаря исчезновению карбидной пленки вследствие коагуляции вьщелений. Если материал затем подсту- дить, например, до 2ОО - 4ООс, что соответствует рабочей температуре эксплуатации штампов, то карбидная пленке но восстанавливается. Поэтому peжзI t термической подготовки штампов под экспЛуа- тапию обеспечивает повьпиение вязкости материала, что способствует увел1Г1енню трешшюстойкости. Способ осуществляют следующим об- разом. и тамповый кубик (или щтамп) подвергают закалке, после чего проводят объемный отпуск для получения комплекса требуемых механических свойств. Затем пере эксплуатацией щтампов осуществляют их нагрев до температуры 45О - 65О С, после чего температуру штампов доводят до температуры их эксплуатации (20О- 400с). На чертеже изображены кривые, иллюс рирующие зависимость ударной вязкости, материала С1н//5 от температуры при нагре ве образцов из стали 5ХНМ , закаливаемы с 820 - и подвергаемых от температуры закалочной ванны 150 - 18О С объемному отпуску (580 С, 2ч) (кривая О со знаком нагрева), а также при последующем их охлаждении от температуры подогрева после выдержки в течение 5 мин кривая (f со знаком -, 30 мин ( - ) и 9О мин ( Z - ) ; Д t р - интерва рабочих температур эксплуатации штампов . цифры-под кривыми указывают среднее зна ченнеударной вязкости образцов (кгс м/см ) в интервале рабочих температур штампов (Aip 2ОО-40О°С), испытанпых в соответствии с ГОС:Т 94 54-6О. TJ Из анализа экспериментальных данны следует, что прогрев штампов по предлагаемому спо(обу обеспечивает повьпление ударной вязкости в интервале рабочих тем ператур штампов 200-4ОО С по сравнению с известным способом в: 9,7/7,4 1,30; 12,8/7,4 1,75 и 14,3-7,4 1,95 раз соответственно при выдержках осуп1ествляемых при 580 С, в течение 5, 30 и 90 мин. При этом исходная твердость образцов (НУ465) в результате вьтолнения нагрева (580 С) и подстуживания (2ОО - 40О С) не изменяется при вьщержке 5 мин, но при выдержке ЗО мин твердость (НУ) понижается, однако все же находится в нормативных пределах штампов молотовой штамповки. Образцы подвергаемые выдердке 90 мин, понижают СБОЮ твердость (НУ) на , что являет ся нежелательным, поскольку повьпиение ударной вязкости за счет снижения твердости оказьгоается ноэ х|1ективным и,з-аа потери износостойкоети элементов рабочих фтур штампов. Пример. Модели молотовых и1тампов 13ОО-5161 наиболее подверженных, согласно стат1гческим данным, трешинообразованию, выполненные из стали 5ХИМ в масштабе 1: 10 по отношению к реальным штампам, загружают в печь при 35(0 и со скоростью нагревают до температуры закалки 820 - 860°С после че- , го закаливают в масле с исходной температурой 160 - . Непосредственно после закалки от температуры охлаждения 160 - модели штампов подвергают нагреву до 560 - 580 С до твердости НУ 38О и местному отпуску хвостовика, осуществляемому путем ВЧнагрева последнего до 650 - 690 С (НУ 290). Следует отметить, что для каждого конкретного материала, исходя из требований к его прочностным характеристикам интервал температур предварительного нагрева и выдержка при этой температуре уточняется экспериментально. После этого проводят сравнительные испытания моделей по следующей метод1гке. По зеркалу моделей выполняют линейные взаимно перпендикулярные надрезы глубиной 3 мм и с утлом при вершине 6О С, пересекающиеся в геометрическом центре гравюры штампа. Эти надрезы вьпюлняют роль концентраторов напряжений для инициирования зарождения магистральных трещин. Затем модель штампа устанавливают зеркалом на 4-X опорах основания на испытательной машине и через пуансон, установленный на плоскости хвостовика, подвергают статическому нагружению до разрушения. Усилие разрушения Р модели штампа принимают за критерий оценки эффективности термической подготовки штампов по предлагаемому способу. Приведенные испытания показали, что модели штампов, подвергнутые прогреву по предлагаемому способу разрушились при средних усилиях нагружения 110 тс а контрольHbie (подготовленные по режимам известного способа) при 92 тс. Использование предлагаемого способа позволяет повысить хрупкую прочность металла почти на 20% и тем самым повысить износостойкость,штампов по сравнению с известным. Формула изобретения Способ термической подготовки молотовых щтампов перед их эксплуатаилей.

вкпючакнций операции закалки, объемного отпуска и нагрева штампа до рабочей температуры 200 - 4ООС, отличающийся тем, что, с целью повьпиения изностойкости нагрев штампа осуществ- 5 ляют в два этапа, на первом из которых температуру нагрева доводят до 450 -

, а на втором этапе температуру снижают до 2 СО - .

Источники информации, принятые во виимание ири экспертизе

1. Ковка и объемная штамповка стали. Справочник. Т. 2. М., Машиностроение, 1968, с. 381 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки молотовых штампов | 1975 |

|

SU522245A1 |

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки молотовых штампов | 1988 |

|

SU1765210A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННОЙ ШТАМПОВОЙ СТАЛИ | 2008 |

|

RU2383630C1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРЕВРАЩЕНИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2090631C1 |

aH/fS / :гСМ/СМ

Авторы

Даты

1982-07-30—Публикация

1980-11-12—Подача