1

(21)4623661/27

(22)21.12.88

(46)30.11.91. Бюл. №44

(72) Д.В.Гуков, В.А.Двинин л В.П.Нагнибеда

(53)621.791.75(088.8)

(56)Авторское свидетельство СССР № 1623844, кл. В 23 К 9/10. 1988.

(54) СПОСОБ АРГОНО-ДУГОВОЙ СВАРКИ АСИММЕТРИЧНЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЯ И ЕГО СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к сварке и может применяться в различных отраслях про- мышленности. Цель изобретения - повышение качества сварных соединений. Сущность способа сварки заключается в том, что перед началом эксплуатации источника сварочного тока производят его настройку для работы с изделиями из определенного сплава различной толщины. При

этом посредством подстроенного устройства за каждым из всего ряда действующих значений сварочного тока фиксируют соответствующее ему значение постоянной составляющей тока. Плавным изменением .постоянной составляющей при неизменном действующем значении сварочного тока находят по осциллограмме тока стабильный режим, близкий к возникновению пропусков полуволн тока обратной полярности. В процессе эксплуатации устанавливают требуемую для свариваемого изделия проплавляющую способность дуги совмещенным регулированием действующего значения и постоянной составляющей сварочного тока и производят сварку. Устройство включает сварочный трансформатор со встречно-параллельными тиристорами во вторичной обмотке, возбудитель-стабилизатор дуги, набор резисторов, соединенных с многоступенчатым двухсекционным переключателем. 2 с.п. ф-лы, 2 ил.

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания для дуговой сварки | 1990 |

|

SU1699736A1 |

| Устройство для сварки переменным прямоугольным током | 1983 |

|

SU1100056A1 |

| Стабилизатор сварочной дуги переменного тока | 1979 |

|

SU791488A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Устройство для дуговой сварки переменным током | 1985 |

|

SU1299725A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ РАЗНОПОЛЯРНЫМИ ПРЯМОУГОЛЬНЫМИ ИМПУЛЬСАМИ ТОКА | 1998 |

|

RU2135336C1 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| Способ дуговой точечной сварки | 1980 |

|

SU958053A1 |

| ДУГОВОЙ СВАРКИ | 1972 |

|

SU346052A1 |

Изобретение относится к сварке и может применяться в различных отраслях промышленности,

Цель изобретения - повышение качества сварных соединений изделий из алюминия и его сплавов.

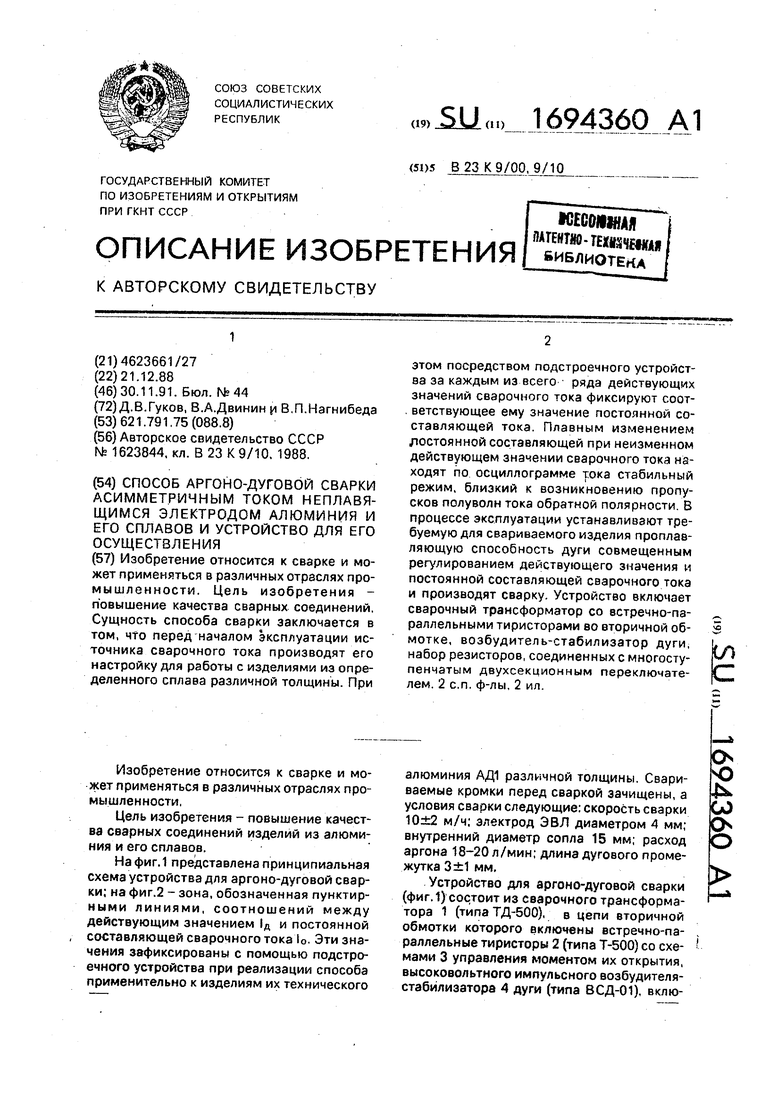

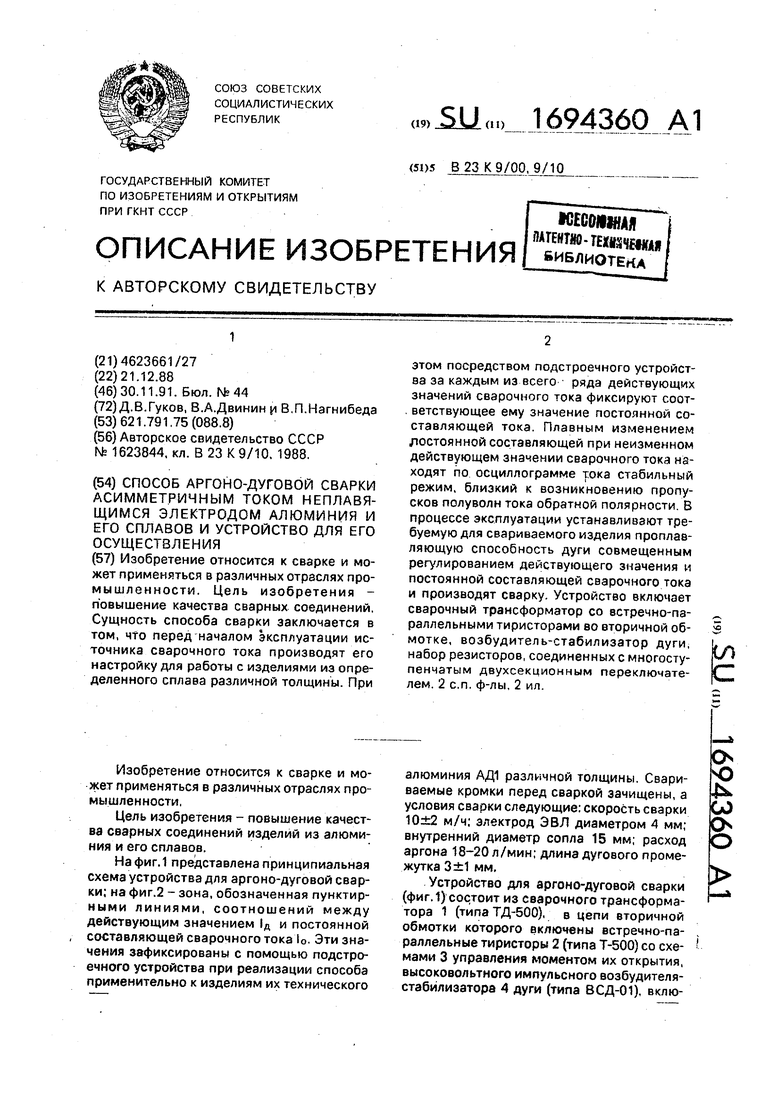

На фиг. 1 представлена принципиальная схема устройства для аргоно-дуговой сварки; на фиг.2 - зона, обозначенная пунктирными линиями, соотношений между действующим значением д и постоянной составляющей сварочного тока 0. Эти значения зафиксированы с помощью подстро- ечного устройства при реализации способа применительно к изделиям их технического

алюминия АД1 различной толщины, Свариваемые кромки перед сваркой зачищены, а условия сварки следующие: скорость сварки 10±2 м/ч; электрод ЭВЛ диаметром 4 мм; внутренний диаметр сопла 15 мм; расход аргона 18-20 л/мин; длина дугового промежутка 3±1 мм.

Устройство для аргоно-дуговой сварки (фиг. 1) состоит из сварочного трансформатора 1 (типа ТД-500), в цепи вторичной обмотки которого включены встречно-параллельные тиристоры 2 (типа Т-500) со схемами 3 управления моментом их открытия, высоковольтного импульсного возбудителя- стабилизатора 4 дуги (типа ВСД-01), вклюо ю

Ь

СО

о о

ченного последовательно в сварочную цепь. Его импульсы синхронизированы с моментом открытия тиристоров 2 напряжением на дуговом промежутке Дополнительное подстроечное устройство 5 включает двухсекционный многоступенчатый переключатель б и набор подстроечных резисторов 7 (типа ППЗ-43 0-6,8 кОм), количество которых равно двойному числу ступеней переключателя Параллельно дуговому промежутку подключен резистор 8.

Резистор 8 (фиг.1) применен в примере конкретной реализации устройства для создания пути току, питающему схемы 3 управления тиристорами при малой проводимости дугового промежутка; поддержания тиристоров 2 в открытом состоянии до создания проводимости дугового промежутка импульсом возбудителя-стабилизатора 4 дуги. Это необходимо, так как без предварительного открытия тиристоров 2 конструктивно исключена возможность инжекции импульса возбудителем-стабилизатором 4 дуги, поскольку он управляется напряжением на дуговом промежутке.

При использовании схем 3 управления тиристорами с вспомогательными тиристорами мощность непроизводительных потерь в резисторе 8 не превышает 2 Вт,

Возможна реализация устройства без резистора 8, например, при использовании схем управления тиристорами 2, питающихся от первичного напряжения сварочного трансформатора и возбудителя-стабилизатора 4 дуги, управляемого импульсом на открытие тиристоров 2.

Для простоты понимания работы устройства в примере конкретной реализации применены наиболее простые схемы управления тиристорами 3 и простой способ управления возбудителем-стабилизатором 4 (дуговым напряжением). При этом появляется необходимость в резисторе 8.

На фиг.1 изображены схемы управления тиристорами 3, каждая из которых состоит из последовательно соединенных резистора 9 (типа МЛТ-2 2000 м) и стабилитрона 10, состоящего из трех, последовательно соединенных стабилитронов типов Д815Е, Д815Г, Д815Г(35 В), подключенных свободным анодом стабилитрона 10 к катоду тиристора 2. Свободным выводом резистор 9 подключен к аноду тиристора 2. Конденсатор 11 (типа МБМ, 0,5 мкФ, 63 В) соединен последовательно с динистором 12 (типа КН102Б, 30 В). Свободным катодом динистор 12 связан с управляющим электродом тиристора 2, Свободным выводом конденсатор 11 подключен к аноду стабилитрона 10.

С каждой схемой соединена секция под- строечного устройства 5 общей точкой конденсатора 11 и динистора 12, и анодом стабилитрона 10.

Каждая секция переключателя б с подключенными к ее контактам подстроенными резисторами 7 соединена с одной схемой 3 управления своим подвижным контактом 13 и свободными выводами подстроечных ре0 зисторов 7. Другими выводами резисторы 7 соединены с неподвижными контактами 14 переключателя 6. В любом положении переключателя 6 со схемами управления тиристорами 3 соединены два подстроечных

5 резистора 7, не используемых в других положениях переключателя 6, каждый из кото- рых определяет момент открытия тиристоров 2, а вместе они определяют действующее значение и постоянную составля0 ющую сварочного тока.

Для осуществления способа перед использованием источника асимметричного тока производят его настройку при помощи подстроечного устройства и измерительных

5 приборов - осциллографа с шунтом, включенным последовательно в сварочную цепь для контроля пропусков полуволн тока обратной полярности, амперметра магнитоэлектрической системы с шунтом в цепи

0 сварки для измерения постоянной составляющей сварочного тока 0 и амперметра электродинамической системы, специально проградуированного для работы с трансформатором тока, магнитопровод которого

5 имеет воздушный,зазор, исключающий насыщение ферромагнетика, для измерения переменной составляющей тока I.

Настройку производят в следующей последовательности: устанавливают пере0 ключатель 6 в левое крайнее положение; выбирают действующее значение тока д, которое закрепляют за этим положением переключателя; включают сварочную установку, зажигают дугу на толстой алюми5 ниевой пластине; изменяют величины подстроечных резисторов 7, соединенных со схемами управления тиристорами в этом положении переключателя 6 эким. обрааоьцчтобы выполнялось равенство д

0 - Vlt + lf.

Сварщик подбирает толщину пластин из алюминиевого сплава, для которого будет производиться настройка, соответствующую проплавляющей способности дуги, и

5 производит сварку в удобном ему режиме (с привычной скоростью сварки, длиной дуги, с использованием заданного диаметра электрода и внутреннего диаметра сопла). При этом контролируется наличие пропусков полуволн тока oGps-кой полярности по

осциллограмме сварочного тока. В случае их присутствия плавно изменяют величины подстроенных резисторов 7 таким образом чтобы при неизменном действующем значении тока д, (т.е. сохранении равенства д Vl + IQ) увеличит.-, постоянную составляющую тока 10 естественной полярности, т.е. обусловленной различием теплофизических свойств неплавящегося электрода и свариваемого изделия.

В случае отсутствия пропусков ПОЛУВОЛН тока уменьшают постоянную составляющую 10 при неизменном действующем значении тока (возможно и отрицательное значение постоянной составляющей сва- рочного тока). Выбор продолжают до установления такой постоянной составляющей сварочного тока 0 при заданном его действующем значении д, которая соответствует стабильному режиму, близкому к возникновению пропусков полуволн тока обратной полярности.

Пропуски полуволн тока могут не возникать в следующих случаях: загрязнение электрода, з этом случае необходимо вы- жечь загрязнения возбуждением дуги на угольной пластине; чрезмерно малый диаметр электрода, обуславливающий высокое силовое воздействие дуги и сильную деформацию поверхности сварочной ванны и свя- займов с этим резкое ухудшение условий очистки поверхности сварочной ванны от окислов - при этом необходимо увеличить диаметр электрода; малое действующее значение тока при заданных остальных па- раметрах режима - для применения способа нужно изменить параметры режим, например, снизить скорость сварки; большая толщина окислов и загрязнений на поверхности свариеаемого металла - для применения способа необходима малая, одинаковая толщина окислов и загрязнений для изделий различной толщины, что достигается, например, механической обработкой свариваемых поверхностей изде- лий перед сваркой.

Затем переключатель 6 устанавливают во второе (слева) положение и аналогичным образом производят настройку для большего действующего значения тока другими подстроечмыми резисторами 7, соединенными со схемами 3 управления во втором положении переключателя 6. Таким образом настраивают, весь ряд режимов по числу ступеней переключателя.

Способ реализован при аргоно-дуговой сварке асимметричным током неплавящимся электродом диаметром 4 мм изделий из технического алюминия АД1 (свариваемые поверхности которых зачищены перед

сваркой) при следующих условиях: скорость сварки 10±2 м/ч: внутренний диаметр сопла горелки 15 мм; длина дуги 3±1 мм: расход аргона 18-20 л/мин. Соотношение между постоянной составляющей и действующим знз«энием сварочного тока выбирается согласно зависимости, изображенной на фиг.2 (зона, ограниченная пунктирными линиями). При соблюдении этих условий осциллограммы сварочного тока показывают отсутствие пропусков полуволн тока обратной полярности, а сварные швы имеют хорошее качество.

По сравнению с прототипом способ, реализованный устройством для аргоно-дуго- БОЙ сварки, позволяет повысить качество сварных соединений за счет использования режимов с максимально возможной долей тока обратной полярности, что способствует повышению прочности сварных соединений. Отсутствие пропусков полуволн тока обратной полярности не вызывает колебаний величины сварочного токам разбрызгивания присадочного материала при бросках тока, вызванных переходными процессами после пропуска полуволн тока. При этом сварщику не требуется специальных знаний и времени для настройки двух величин. Он пользуется одним совмещенным регулятором для выбора требуемой проплавляющей способности дуги.

Введение в способ дополнительной операции - настройки источника свэрбч- ного тока посредством подстроечного устройства, производимой один раз до эксплуатации источника, экономически целесообразно, поскольку она сокращает более, чем в 4 рзза время установления требуемых параметров сварочного тока, затрачиваемое многократно, и тем самым способствует повышению производительности труда, обеспечивает повышение качества сварных соединений.

Способ и устройство для зго осуществления наиболее эффективны э заводских условиях при работе с однотипными сплавами алюминия различной толщины, например, е злектроцехе, где а основном используется сварка ошиновки из технически чистого алюминия АД1. Применение нескольких подстроечных устройств позволяет реализовать способ для сварки разпичных сплавов алюминия.

Формула изо 5 р о г е и и я 1. Способ аргоно-дуговой сварки асимметричным током неплавящимся электродом алюминия и его сплавов, при котором зажигают дугу, устанавливают требуемые

параметры сварочного тока для определенного изделия и производят сварку на больших токах и малых скоростях, отличающийся тем, что, с целью повышения качества сварных соединений и облегче- ния эксплуатации источника сварочного тока, до использования сварочной уста- ковки определяют требуемые параметры сварочного тока для свариваемых изделий, выполненных из одного сплава и име- ющих различную толщину, при этом плавно изменяют постоянную составляющую при неизменном действующем значении сварочного тока до получения стабильного режима сварки, близкого к воз- никновекию пропусков полуволн тока обратной полярности, затем фиксируют за каждым из действующих значений сварочного тока для определенной толщины изде- лия соответствующее ему значение постоянной составляющей тока, а при сварке устанавливают требуемые параметры сварочного тока для изделия определенной толщины совмещенным регулированием действующего значения и постоянной со- ставляющей сварочного тока.

,

3й

i jffi .

Kl

Д. (А)

-ЬО

Фиг. 2

Авторы

Даты

1991-11-30—Публикация

1988-12-21—Подача