(54) СПОСОБ РЕГУЛИРОВАНИЯ СВАРОЧНОГО ПРОЦЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса дуговой сварки | 1982 |

|

SU1134327A1 |

| Способ регулирования процессадугОВОй СВАРКи | 1978 |

|

SU793731A1 |

| Способ регулирования процесса электродуговой сварки | 1977 |

|

SU742065A1 |

| Способ регулирования процесса электродуговой сварки | 1978 |

|

SU791478A1 |

| Способ регулирования сварочного процесса | 1976 |

|

SU650748A1 |

| Способ сварки плазменной проникающей дугой | 1985 |

|

SU1328106A1 |

| Способ дуговой сварки неплавящимся электродом | 1971 |

|

SU559790A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ многодуговой сварки | 1972 |

|

SU440223A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

Изобретение относится к автоматизации сварочного производства, .в частности к способам регулирова.ния сварочного процесса..

Известен способ регулирования сварочного процесса, при котором параметры процесса изменяют в зависимости температуры нагрева свариваемого изделия вблизи свариваемого стыка Til .

Однако известный способ характеризуется низким качеством регулирования, обусловленным неоднородностью - температурного поля по всей поверхности свариваемого изделия.

Указанный недостаток частично устранен при реализации другого способа регулирования сварочного процесса, при котором параметры процесс.а изменяют в зависимости от разности температур свариваемых кромок. Данный способ,исключающий влияние неоднородности температурного поля на поверхности свариваемого изделия, позволяет повысить качество регулирования, особенно при сварке криволинейных швов Г23-.

Недостатком данного способа :является отсутствие возможности

стабилизации заданной конфигурации сварочной ванны, что способствует трещинообразованию металла свариваемого изделия, значительно снижающему качество сварки.

Цель изобретения - повышение качества сварки путем стабилизации заданной конфигурации сварочной ванньГ.

0

Указанная цель достигается тем, что при регулировании сварочного процесса производят пирометрическое сканирование обеих сторон хвое- товой части ванны, и параметры про5 цесса сварки изменяют по разности времени прибывания металла в точках сканирования при температуре выше его температуры правления. Пирометрическое сканирование обеих

0 сторон целесообразнее производить в .направлении, перпендикулярном направлению сварки с интервалом не более 0,25 длины хвостовой части ванны.

5

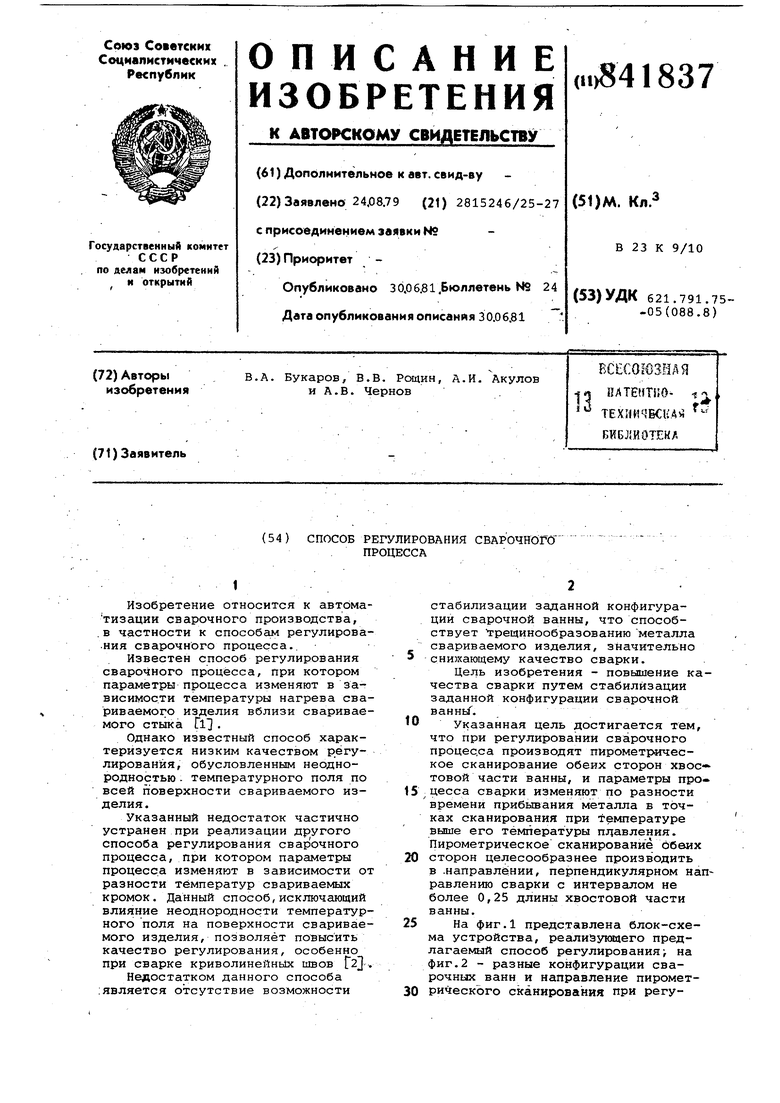

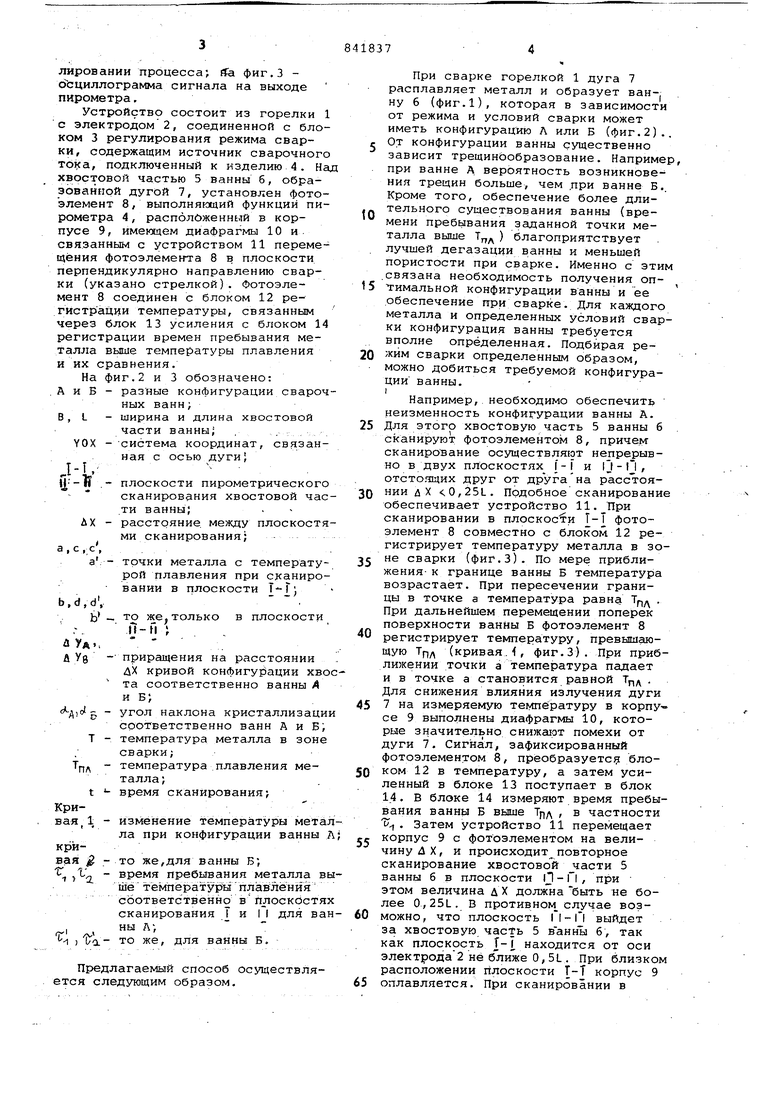

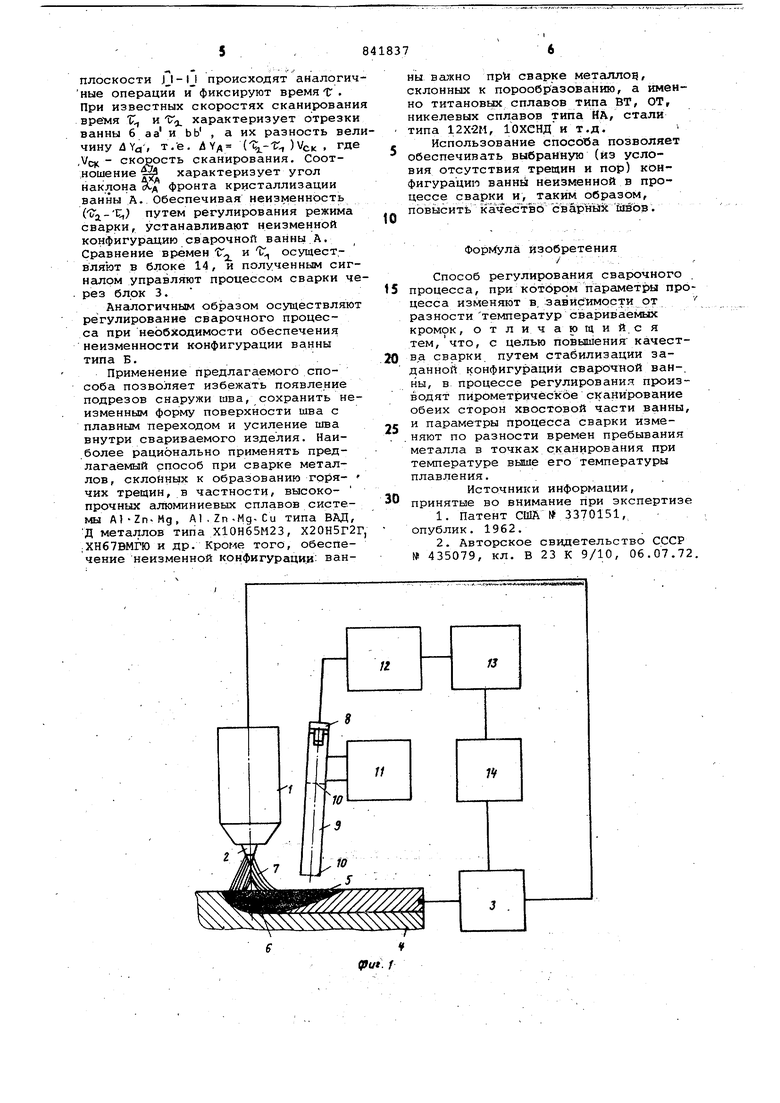

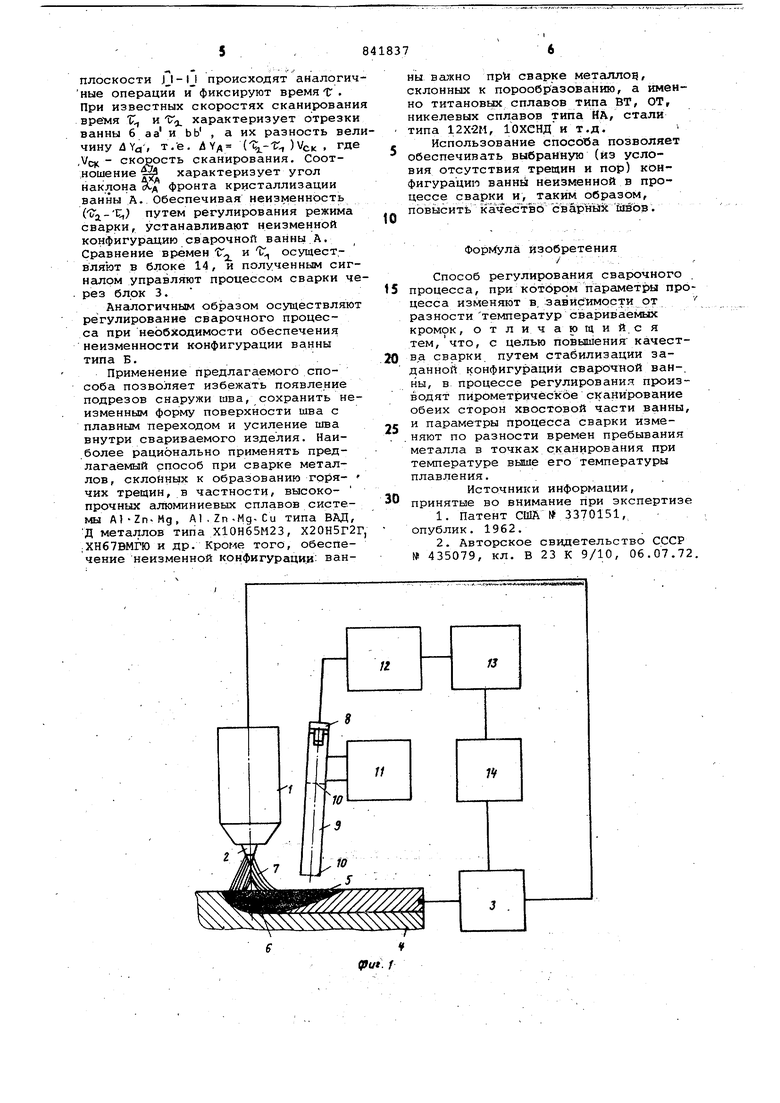

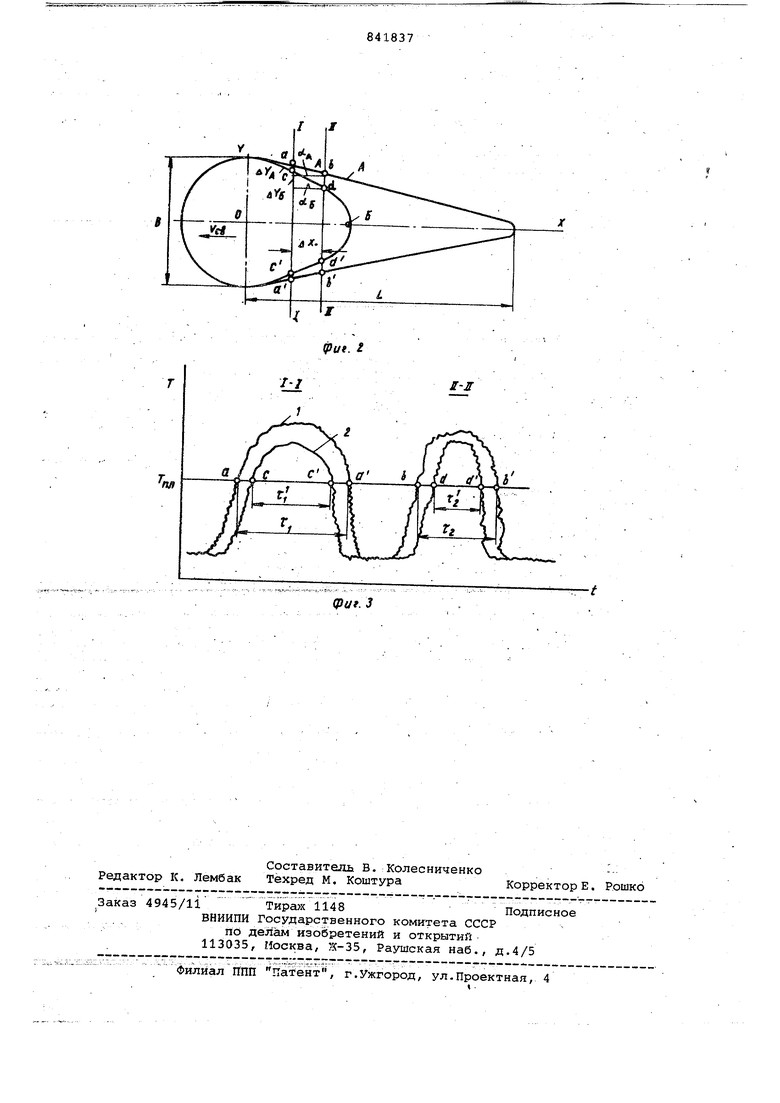

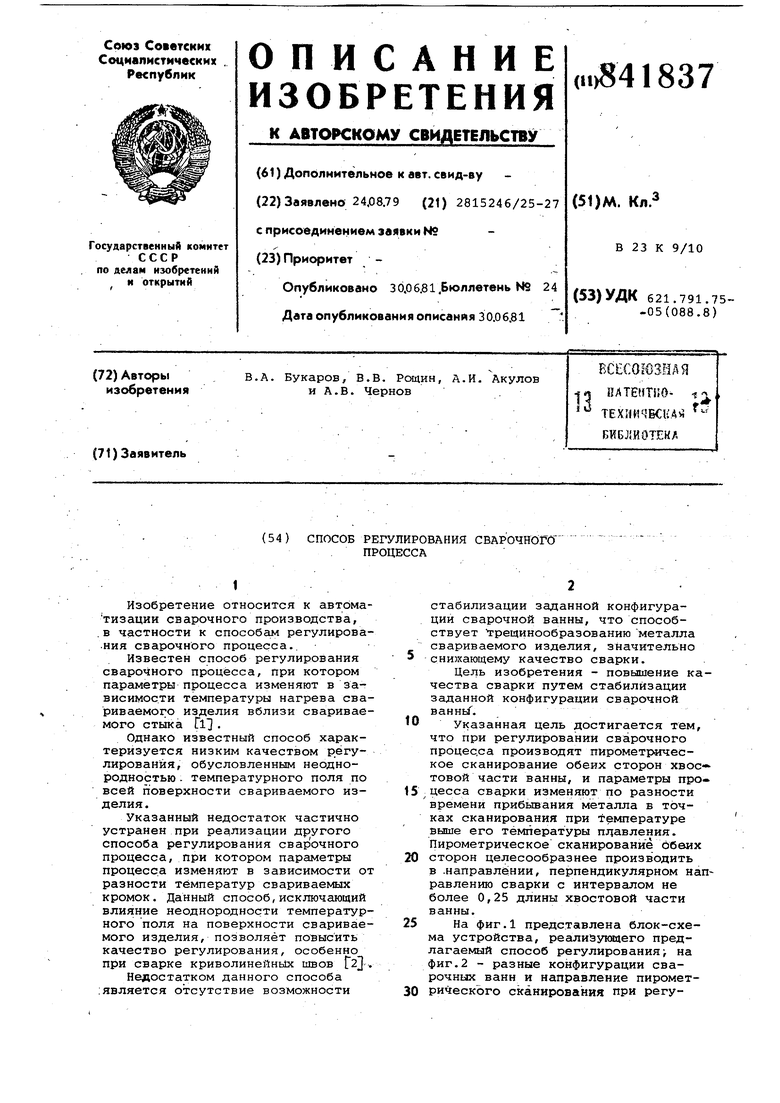

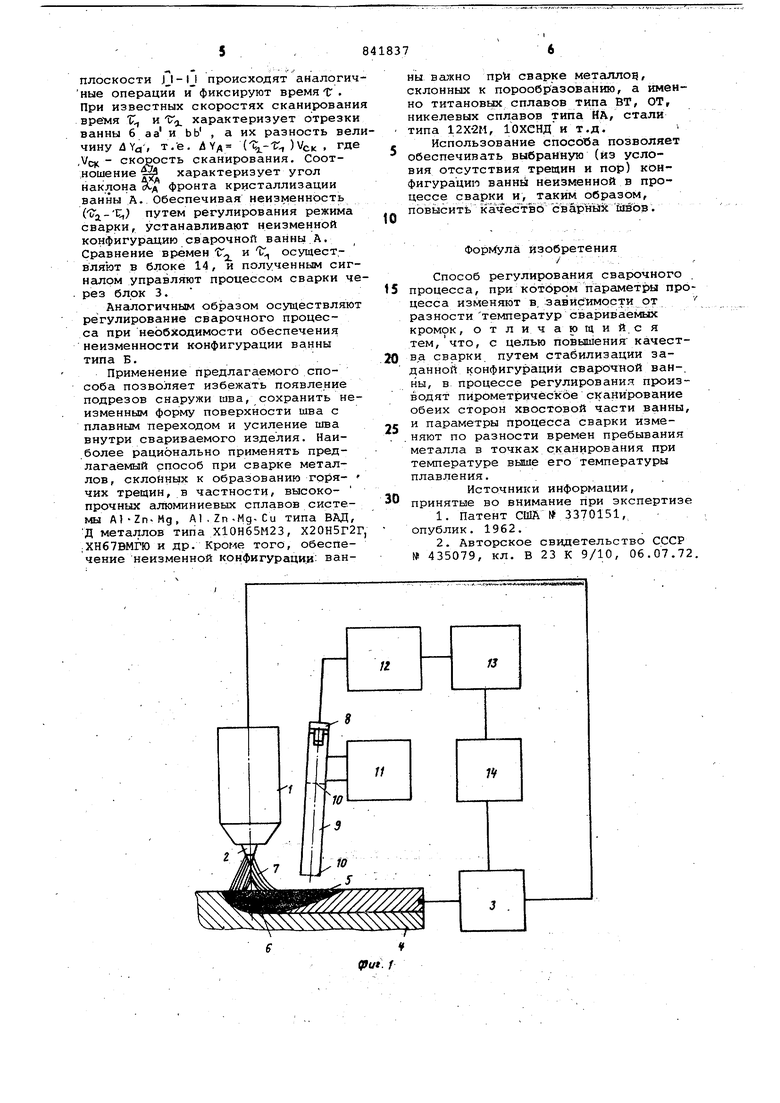

На фиг.1 представлена блок-схема устройства, реализукнцего предлагаемый способ регулированияj на фиг.2 - разные конфигурации сварочных ванн и направление пиромет0рического сканирования при регуировании процесса; (fa фиг.З сциллограмма сигнала на выходе ирометра.

Устройство состоит из горелки 1 электродом 2, соединенноП с блоом 3 регулирования режима сварки, содержащим источник сварочного OJfa, подключенный к изделию 4. Над востовой частью 5 ванны б, образованной дугой 7, установлен фотоэлемент 8, выполняющий функции пирометра 4, расположенный в корпусе 9, имеющем диафрагмы 10 и. связанным с устройством 11 перемеения фотоэлемента 8 в плоскости перпендикулярно направлению сварки (указано стрелкой). Фотоэлеент 8 соединен с блоком 12 регистрации температуры, связанным ерез блок 13 усиления с блоком 14 регистрации времен пребывания металла выше темпе атуры плавления и их сравнения.

На фиг.2 и 3 обозначено: А и Б - разные конфигурации сварочных ванн; В, L - ширина и длина хвостовой

части ванны; , .... YOX - система координат, связанная с осью дуги J

-1

Ц- Н .- плоскости пирометрического

- сканирования хвостовой части ванны;

ДХ - расстояние, между плоскостями сканирования; а, с, с ,

а . - точки металла с температурой плавления при сканировании в плоскости Т-Г) b.d.d,

Ь - то же,только в плоскости :. П-П Л Уд., . а Уд --приращения на расстоянии

ДХ кривой конфигуЕ)ации хвоста соответственно ванны А

и Б; Aiop - угол наклона кристаллизации

соответственно ванн А и Б; Т - температура металла в зоне

сварки;

Тпд - температура плавления металла;

t - время сканирования; Кривая 1 - изменение температуры металла при конфигурации ванны А; кривая - то же,для ванны Б; Т 1 время пребывания металла вы шё температурыплавлёнйя соответственно в плоскЬстях сканирования Т и II для ,

-1 ) (/а- то же, для ванны Б.

Предлагаемый способ осуществляется следующим образом.

При сварке горелкой 1 дуга 7 расплавляет металл и образует ван-. ну 6 (фиг.1), которая в зависимости от режима и условий сварки может иметь конфигурацию А или Б (фиг.2)., f От конфигурации ванны существенно зависит трещинЬобразование. Например, при ванне А. вероятность возникновения трещин больше, чем .при ванне Б.. Кроме того, обеспечение более дли- тельного существования ванны (времени пребЕлвания заданной точки металла выше ) благоприятствует . лучшей дегазации ванны и меньшей пористости при сварке. Именно с этим .связана необходимость получения оптимальной конфигурации ванны и ее обеспечение при сварке. Для каждого металла и определенных условий сварки конфигурация ванны требуется вполне определенная. Подбирая ре0 КИМ сварки определенным образом, можно добиться требуемой конфигурации ванны. I

Например, необходимо обеспечить неизменность конфигурации ванны А.

5 Для этого хвостовую часть 5 ванны б сканируют фотоэлементом 8, причемсканирование осуществля от непрерывно в двух плоскостях |-| и , отстоящих друг от друга на расстояQ НИИ дХ 0,251. Подобное сканирование обеспечивает устройство 11. При сканировании в плоскостей Т-Т фотоэлемент 8 совместно с блоком 12 регистрирует температуру металла в зоне сварки (фиг.З). По мере приближения- к границе ванны Б температура возрастает. При пересечении границы в точке а температура равн Тр,д , При дальнейшем перемещении поперек поверхности ванны Б фотоэлемент 8

регистрирует температуру, превышающую (кривая. , фиг.З). При приближении точки а температура падает и в точке а становится равной . Для снижения влияния излучения дуги

5 7 на измеряемую температуру в корпусе 9 выполнены диафрагмы 10, которые значительно снижают помехи от дуги 7. Сигнал, зафиксированный фотоэлементом 8, преобразуете блоком 12 в температуру, а затем усиленный в блоке 13 поступает в блок 14. В блоке 14 измеряют время пребывания ванны Б выше Трд , в частности сл, . Затем устройство 11 перемещает

С корпус 9 с фотоэлементом на величину Д X, и происходит повторное сканирование хвостовой части 5 ванны б в плоскости П- Г| , при этом величина д X должна быть не более 0,251. В противном случае возможно, что плоскость I I - Г| выйдет за хвостовую часть 5 BaHHlj б, так как плоскость Т-Т находится от оси электрода 2 не ближе О, 5L . При близком расположении плоскости Т-Т корпус 9

5 оплавляется. При сканировании в плоскости jj - IJ происходят аналоги ные операции и фиксируют времяf. При известных скоростях сканирован время ТС, и характеризует отрезк ванны 6 аа и bb , а их разность ве чину 4 Уд , т.е. AY (-tC, )VCK , гд ,УС - скорость сканирования. Соот:ношение 9 характеризует угол наклона д фронта кристаллизации ванны А. Обеспечивая неизменность (-t) путем регулирования режима сварки, устанавливают неизменной конфигурацию сварочной ванны А. Сравнение времен D и ТХ, осуществляют в блоке 14, и полученньом сиг налом управляют процессом сварки ч рез блок 3. Аналогичным образом осуществляю регулирование сварочного процесса при необходимости обеспечения неизменности конфигурации ванны типа Б. Применение предлагаемого способа позволяет избежать появление подрезов снаружи шва, сохранить не изменным форму поверхности шва с плавным переходом и усиление шва внутри свариваемого изделия. Наиболее рационально применять предлагаемый способ при сварке металлов, склонных к образованию горячих трещин, в частности, высокопрочных алюминиевых сплавов системы A), A),Zn-Mg.Си типа ВАД, Д металлов типа Х10Н65М23, Х20Н5Г2 ;ХН67ВМГЮ и др. Кроме того, обеспечение неизменной конфигурации: ванны при сварке металлов, склонных к порообразованто, а именно титановых сплавов типа ВТ, ОТ, никелевых сплавов типа НА, стали типа 12Х-2М, ЮхеНДи т.д. Использование способа позволяет обеспечивать выбранную (из условия отсутствия трещин и пор) конфигурации ваннй неизменной в процессе сварки и, таким образом, повысить качествб 1г а рнБ(х SitioB. Формула изобретения / ,: Способ регулирования сварочного процесса, при котором параметры процесса изменяют в, завйсимости от разности температур свариваеМьис кромок, отличающийся тем, что, с целью повьошения качества сварки, путем стабилизации заданной конфигураций сварочной ван- ны, в процессе регулирования производят пирометрическое сканирование обеих сторон хвостовой части ванны, и параметры Процесса сварки изменяют по разности времен пребывания металла в точках с канирования при температуре выше его температуры плавления. Источники информации, принятые во внимание при экспертизе 1.Патент США №3370151, опублик. 1962. 2.Авторское свидетельство СССР № 435079, кл. В 23 К 9/10, 06.07.72.

ff-JT

Авторы

Даты

1981-06-30—Публикация

1979-08-24—Подача