(54) СПОСОБ РЕГУЛИРОВАНИЯ СВАРОЧНОГО ПРОЦЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования сварочного процесса | 1989 |

|

SU1694362A1 |

| Способ регулирования сварочногопРОцЕССА | 1979 |

|

SU841837A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| Способ регулирования процессадугОВОй СВАРКи | 1978 |

|

SU793731A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

| Способ автоматического регулирования процесса дуговой сварки | 1988 |

|

SU1618544A1 |

1

Изобретение относится к области сварочного производства, в частности к способам регулирования сварочного процесса, и может найти применение преимущественно при автоматизации контроля и регулирования процесса ;Сварки труб и других металлоконструкций.

Известен способ регулирования сварочного процесса, при котором .осуществляют пираметрическое сканирование зоны сварки и параметры процесса изменяют в зависимости от разности температур-точек сканирования 1 .

Недостатком известного способа является низкое качество регулирования, обусловленное неравномерным распределением температурного поля по .поверхности свариваемого в процессе пираметрического сканирования изделия.

Известен способ регулирования сварочного процесса, при котором методом пираметрического сканирования зоны сварки определяют точки на поверхности свариваемого изделия, соответствующие максимуму температурного излучения, а параметры процесса изменяют по разности временшых интервалов между моментами определения указанных точек 2 .

Недостатком данного способа являются его низкие технологические возможности, обусловленные тем, что возможно лишь регулирование одного. ИЗ параметров процесса сварки - сварочного тока, тогда как другие не менее важные параметры - напряже10ние- дугии положение сварочного электрода остаются не определенными, что значительно снижйет качество сварки.

Целью изобретения является повы15шение качества сварки.

Это достигается тем, что при реализации способа регулирования сварочного процесса, при котором методом пираметрического сканирования

20 зоны сварки определяют точки на поверхности свариваемого изделия, соответствующие максимуму температурного излучения, а параметры процесса изменяют по разности временных

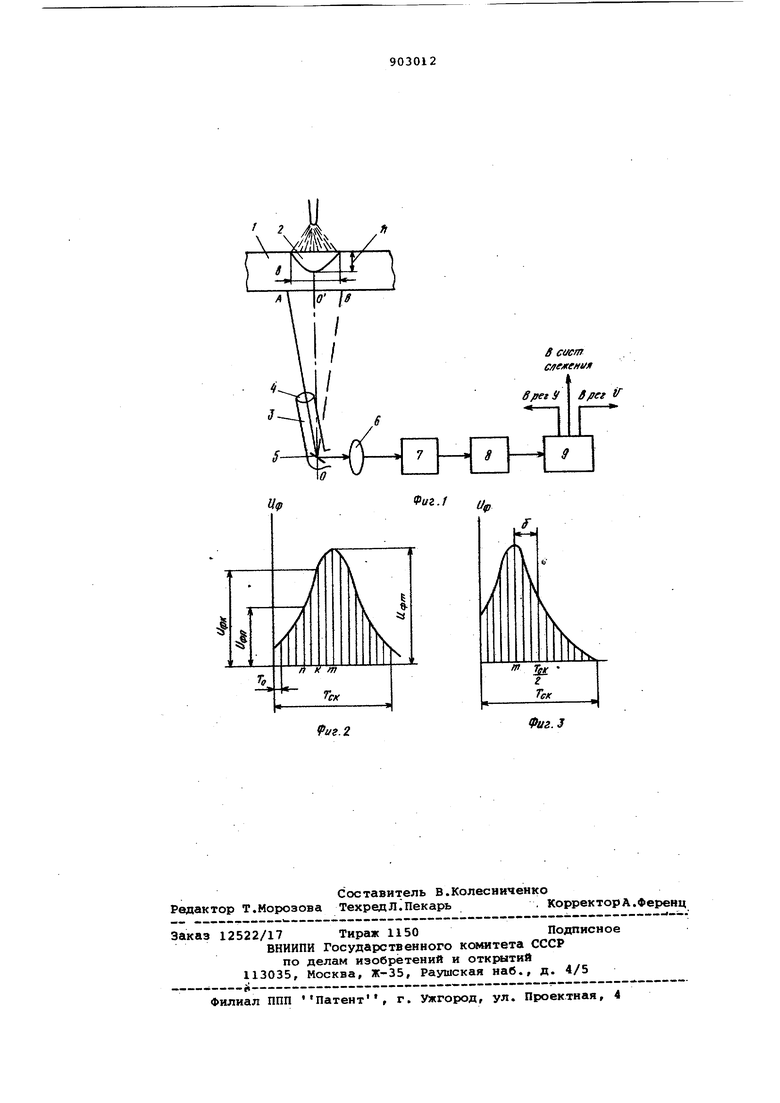

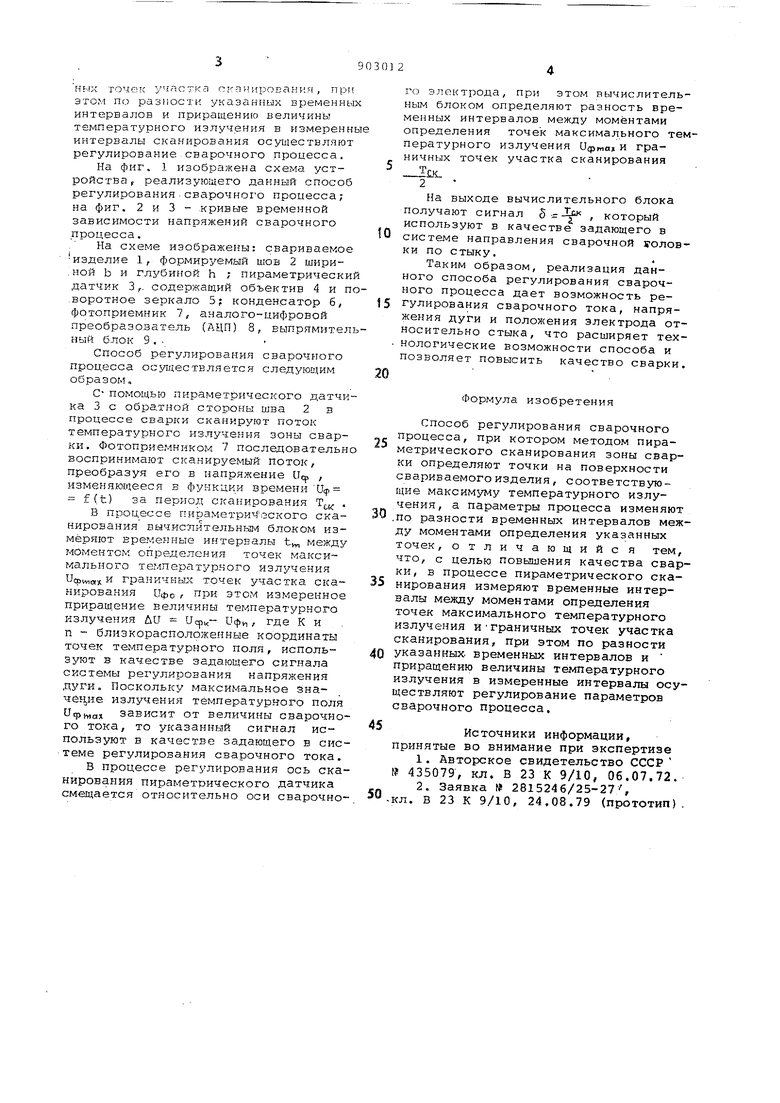

25 интервалов между моментами определения указанных точек, в процессе пираметрического сканирования измеряют временные интервалы между моментами определения точек максимального 30 температурного излучения и гранич it-.fx точек участка скпняроваггия, при этом по разности указан ых временны интервалов и приращению величины температурного излучения в измеренн интервалы сканирования осушествляют регулирование сварочного процесса. На фиг. 1 изображена схема устройства,, реализующего данный способ регулирования сварочного процесса; на фиг. 2 и 3 .кривые временной зависимости напряжений сварочного процесса. На схеме изображены: свариваемое изделие 1, формируемый шов 2 шири. иой b и глуби 1Ой h ; пираметрически датчик 3 f. содержащий объектив 4 и п ,воротное зеркало 5; конденсатор 6, фотоприемник 7, аналого-цифровой преобразователь (АЦП) 8, выпрямител ный блок 9 , . Способ регулирования сварочного процесса осуществляется следующим образом, С помощью пираметричесзсого датчи ка 3 с обратной стороны шва 2 в процессе сварки сканируют поток температурного излучения зоны сварки. Фотоприемником 7 последовательн воспринимают сканируемый поток, преобразуя его в напряжение tlcp , изменяюгдееся в функции временииф f(t) за период сканирования Т, В процессе п.чраметри еского сканирования вычистгительнш- блоком измеряют времер ные интервалы t между моментом определения точек максимального температурного изл чения ()t к граничньц точек участка ска иирования ифо с при этом измеренное приращение величины температурного излучения Ди Осрк- ифи / где К и п - близкорасположенные координаты точек температурного поля, используют в качестве задающего сигнала системы регулирования напряжения дуги. Поскольку максимальное значен,ие излучения температурного поля ифмах зависит от величины сварочно го тока, то указанный сигнал используют в качестве задающего в сис теме регулирования сварочного тока. В процессе регулирования ось ска нирования пираметрического датчика смещается относительно оси сварочно ID э;- ектрода, при этом вьлчислительным блоком определяют разность временных интервалов между моментами определения точек максимального температурного излучения ифта и граничных точек участка сканирования На выходе вычислительного блока получают сигнал 5: , который используют в качестве задающего в системе направления сварочной уоловки по стыку. Таким образом, реализация данного способа регулирования сварочного процесса дает возможность регулирования сварочного тока, напряжершя дуги и полох ения электрода относительно стыка, что расширяет технолорические возможности способа и позволяет повысить качество сварки. Формула изобретения Способ регулирования сварочного процесса, при котором методом пираметрического сканирования зоны сварки определяют точки на поверхности свариваемого изделия, соответствующие максимуму температурного излучения, а параметры процесса изменяют по разности временных интервалов между моментами определения указанных точек, отличающийс я тем, что, с целью повышения качества сварки, в процессе пираметрического сканирования измеряют временные интервалы между моментами определения точек максимального температурного излучения иГраничных точек участка сканирования, при этом по разности указанных, временных интервалов и приращению величины температурного излучения в измеренные интервалы осуществляют регулирование параметров сварочного процесса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 9 435079, кл. В 23 К 9/10, 06.07.72. 2.Заявка 2815246/25-27, кл. В 23 К 9/10, 24,08.79 (прототип).

/ 2

уЖ /

8 ct/cm c/7eжefftfл

в/тег У Sflfi i

fuz.2

Ф

.З

Авторы

Даты

1982-02-07—Публикация

1979-10-11—Подача