1

(21)4722120/33 (22) 19.07.89 (46)30.11.91. Бюл. N-44

(71)Особое конструкторско-технологиче- ское бюро Орион при Новочеркасском политехническом институте

(72)Ю.Е.Пономарев, А.В.Тимонов и Н.В.Рэстеряее (53)666.972.125(088.8)

(56) Авторское свидетельство СССР N 581119, кл. С 04 В 14/12, 1976.

Авторское свидетельство СССР Мг 1212999,кл. С 04 В 14/12, 1983„

(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА

(57) Изобретение относится к производству строительных материалов и может быть использовано при получении керамзита. Для снижения насыпной плотности керамзита сырьевая смесь включает, мас.%: глинистое сырье 97,5-99,5; добавка 0.5-2.5 из смеси 17-33 мас.% твердого лигносульфоната и 67-83 мас.% твердого лигносульфоната и 67-83 мас.% отхода производства железного порошка. Получаемый керамзит в фракциях 5-10 и 10-20 мм имеет насыпную плотность 270-520 кг/м при использова- нии отходов аргиллита, глинистых сланцев и суглинка. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1705257A1 |

| Способ изготовления керамзита | 1990 |

|

SU1812169A1 |

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1699972A1 |

| Способ изготовления керамзита | 1978 |

|

SU718423A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления керамзита.

Цель изобретения - снижение насыпной плотности керамзита.

Сырьевая смесь для получения керамзита включает, мас.%: глинистое сырье 97,5- 99,5; добавка 0,5-2,5 из смеси 17-33 мас.% твердого лигносульфоната и 67-83 мас.% отхода производства железного порошка.

Лигносульфонат используют марки Т (твердый) по ОСТ 13-183-83 Лигносульфо- наты технические (ЛСТ).

Отход производства железного порошка характеризуется следующим химическим составом, мас.%: Fe 95-32; SI02 0,60; AfeOa 1;СаО 0,46; MgO 0.16; S03 0,08; ТЮ2 0.08; углерод 0,96; MriO 0.35. «20 0,06 NazO 0,02-; CO-2 0,17.

Основным компонентом является металлическое железо, содержание других компонентой незначително.

Используют железный порошок с размером частиц, проходящих через сито 0,15 мм (остаток 1 %), удельная поверхность порошка 2000 - 2500 см2/г.

Отход образуется при производстве железного порошка для термического гидродинамического прессования и является продуктом улавливания вентиляционных выбросов и отходов магнитной сепарации. Обьем таких отходов по одному заводу составляет 4500 - 5000 т/год.

В качестве глинистого сырья используют отходы аргиллитов, глинистых сланцев и суглинок, Глинистое сырье соответствует требованиям ГОСТ 25264-82 Сырье глинистое для производства керамзитового гравия и песка, Технические требования и методы испытаний.

Сырьевые глинистые материалы измельчают в шаровой мельнице до тонкости помола, соответствующего проходу через сито с размером отверстий 0.63 мм

СП

с

о ю

4

сл

OJ

В порошок вводят 0,5-2,5 мас.% орга- номинеральную добавку, после тщательного смешивания смачивают небольшим количеством воды до влажности массы 14 - 16% и формуют гранулы размером 10 - 12 мм. Подсушенные гранулы проходят термоподготовку при 200 - 250°С в течение 15 Мин. Вспучивание ведут при 1175-1200°С в Течение 7 мин в силиювой печи.

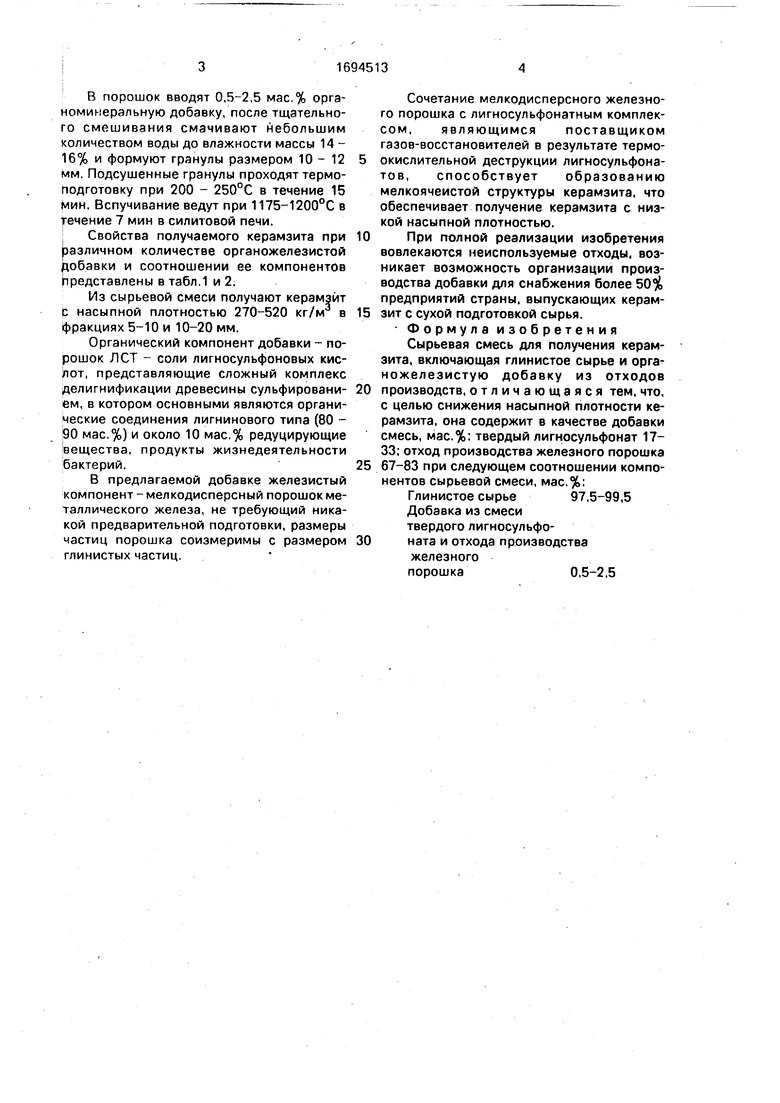

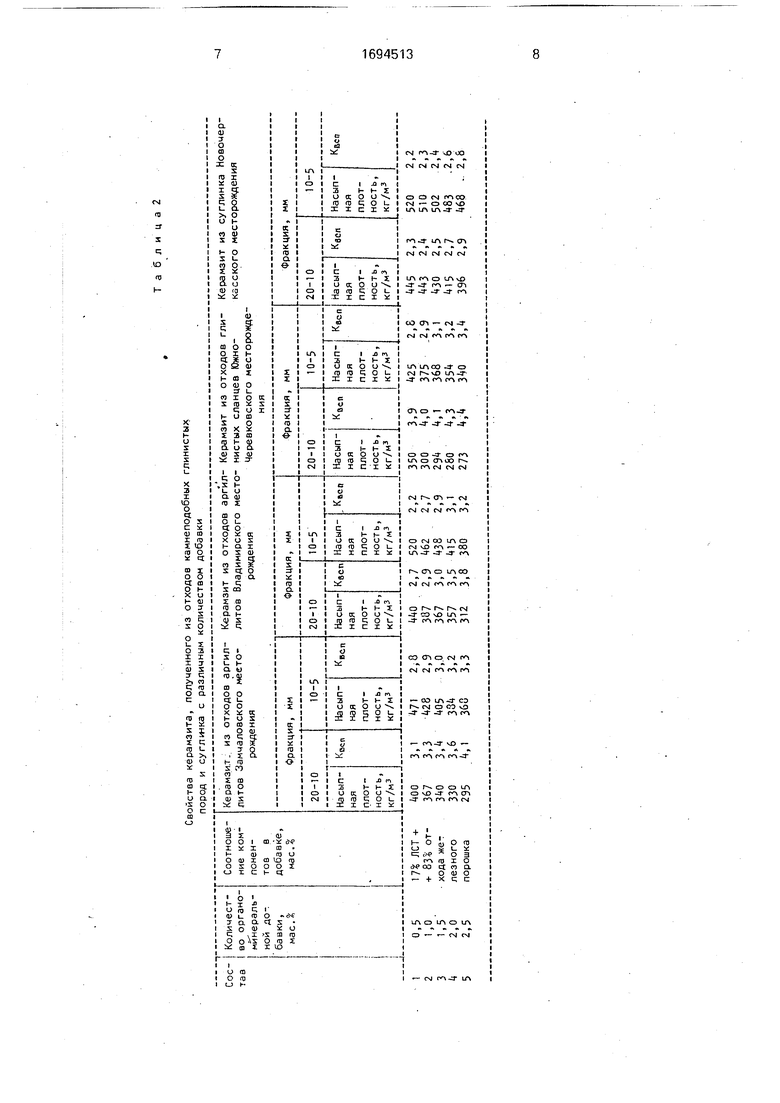

Свойства получаемого керамзита при эазличном количестве органожелезистой цобавки и соотношении ее компонентов представлены в табл.1 и 2.

Из сырьевой смеси получают керамзит С насыпной плотностью 270-520 кг/м в фракциях 5-10 и 10-20 мм.

Органический компонент добавки - порошок ЛСТ - соли лигносульфоновых кислот, представляющие сложный комплекс делигнификации древесины сульфированием, в котором основными являются органические соединения лигнинового типа (80 - 90 мас.%) и около 10 мас.% редуцирующие вещества, продукты жизнедеятельности бактерий.

В предлагаемой добавке железистый компонент - мелкодисперсный порошок металлического железа, не требующий никакой предварительной подготовки, размеры частиц порошка соизмеримы с размером глинистых частиц.

Сочетание мелкодисперсного железного порошка с лигносульфонатным комплексом, являющимся поставщиком газов-восстановителей в результате термо- окислительной деструкции лигносульфона- тов, способствует образованию мелкоячеистой структуры керамзита, что обеспечивает получение керамзита с низкой насыпной плотностью. При полной реализации изобретения вовлекаются неиспользуемые отходы, возникает возможность организации производства добавки для снабжения более 50$ предприятий страны, выпускающих керам- зит с сухой подготовкой сырья.

Формула изобретения Сырьевая смесь для получения керамзита, включающая глинистое сырье и орга- ножелезистую добавку из отходов производств, отличающаяся тем, что, с целью снижения насыпной плотности керамзита, она содержит в качестве добавки смесь, мас.%: твердый лигносульфонат 17- 33; отход производства железного порошка 67-83 при следующем соотношении компонентов сырьевой смеси, мас.%:

Глинистое сырье97,5-99,5

Добавка из смеси твердого лигносульфо- ната и отхода производства железного порошка0,5-2,5

Свойства керамзита, полученного из отходов дробления камнеподобных глинистых пород и суглинка при введении органоми неральной добавки при различном соотношении органического и минерального компонентов

Примечание. Температурный интервал вспучивания отходов камнеподобных глинистых пород 1175-1200 °С; суглинка 1100-1125 С. Время вспучивания 7 мин.

Таблица 1

Свойства керамзита, полученного из отходов камнеподобных глинистых пород и суглшка с различным количеством добавки

Авторы

Даты

1991-11-30—Публикация

1989-07-19—Подача