Изобретение относится к производству строительных материалов и может быть использовано для изготовления керамзита с опудривающими добавками из отходов нефтехимического производства.

Цель изобретения - повышение прочности заполнителя, увеличение производительности печи при расширении интервала вспучивания и снижение токсичных веществ.

Алюмохромовый отход нефтехимического производства бутадиена и изопрена характеризуется следующим химическим составом, мас.%: А120з 75-78; 13-15; СгОз не более 0,05; SI02 4,5 - 5,5; СаО + МдО 0,75 - 0,98; ппп остальное (потери при прокаливании). Отходы дробления доломита или доломитизированного известняка по химическому составу практически не отличаются от исходного природного сырья. Использованные отходы дробления пород. Гремячевского месторождения имеют химический состав по усредненным данным, мас.%; ппп 45,8; SlOa 0,78; А120з 0.05; Ре20з 0,15; СаО 32,06; МдО 21,18; МлО 0,07. В качестве восстановителя шестивалентного хрома Cr(VI) используют технический лигносульфонат марки ЛСТ(ОСТ 13-183-83) и отход пентаэритрита натрия (ТУ 841067- 85). Содержание шестивалентного хрома определяют по методике ТУ 103573-85, а свойства керамзита - ГОСТ 9758-86, при

VI

О (Л

ю ел

v|

этом используют обычное глинистое сырье по ГОСТ 9758-86, обычное глинистое сырье по ГОСТ 25264-82.

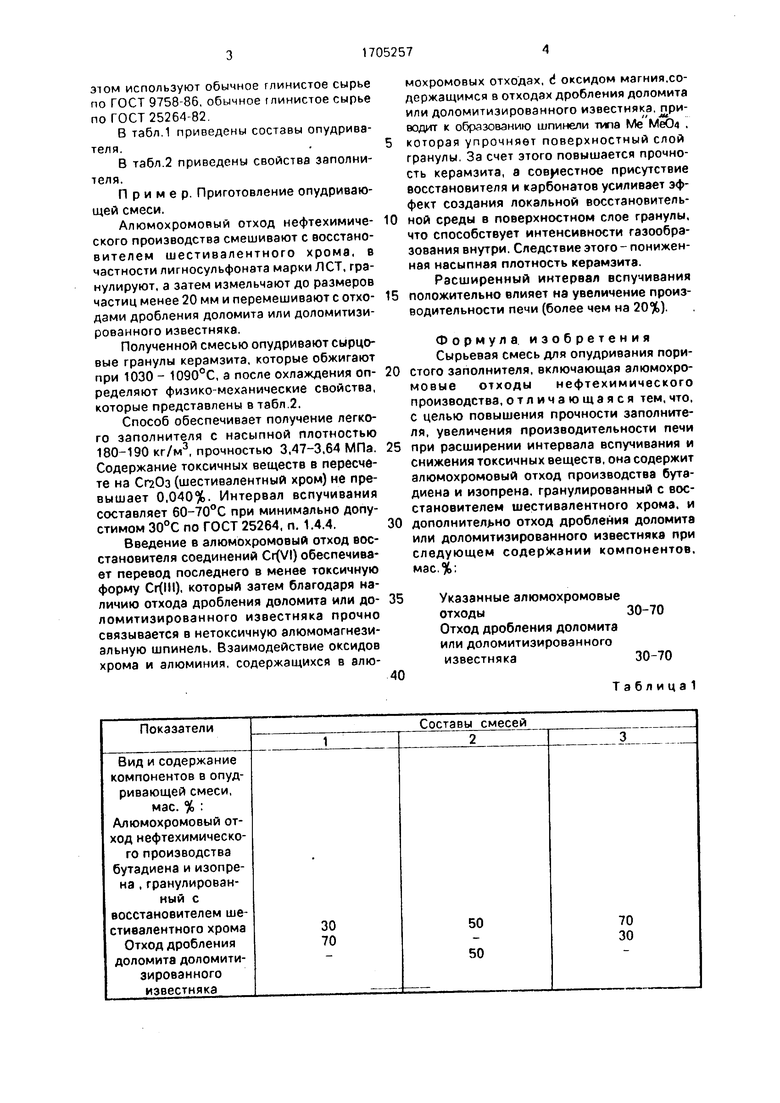

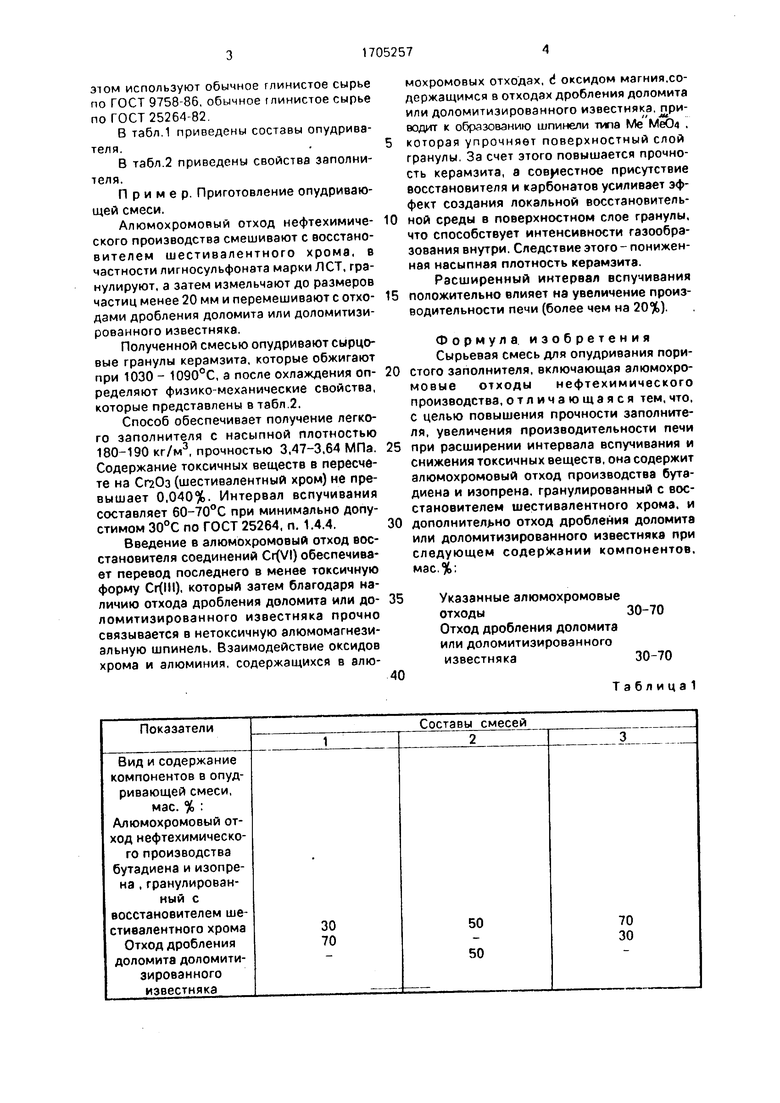

В табл,1 приведены составы опудрива- теля.

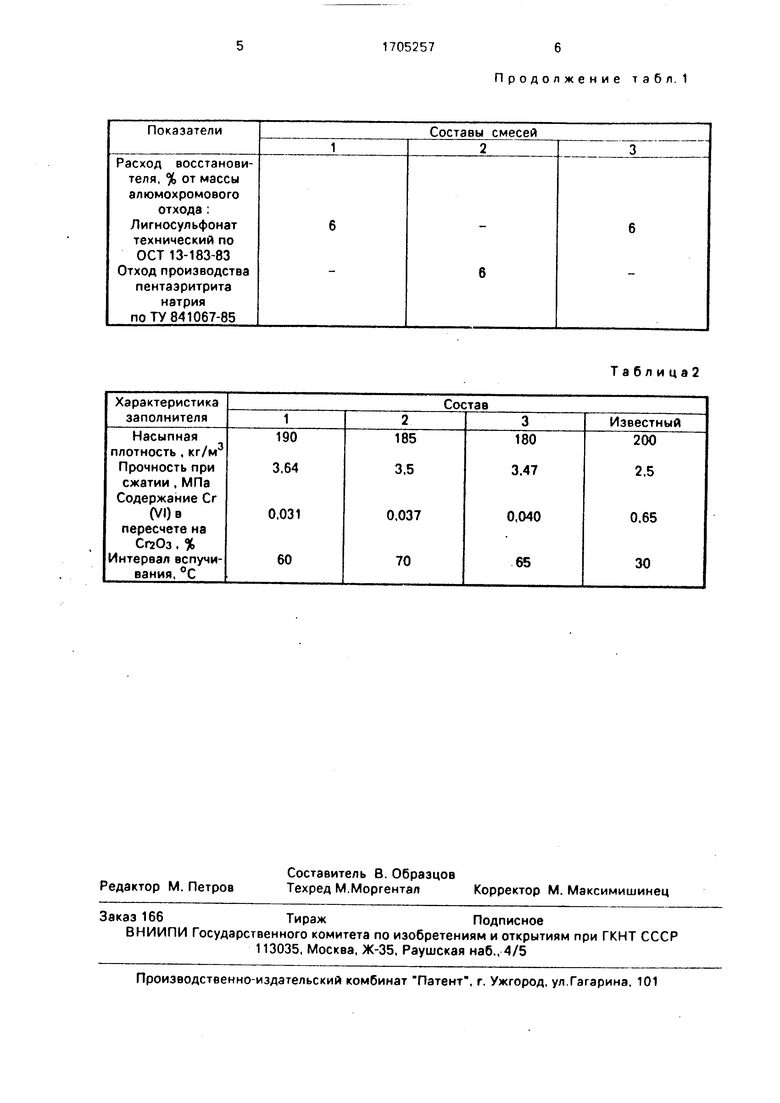

В табл.2 приведены свойства заполнителя.

Пример. Приготовление опудриваю- щей смеси.

Алюмохромовый отход нефтехимического производства смешивают с восстановителем шестивалентного хрома, в частности лигносульфоната марки ЛСТ, гранулируют, а затем измельчают до размеров частиц менее 20 мм и перемешивают с отходами дробления доломита или доломитизи- рованного известняка.

Полученной смесью опудривают сырцовые гранулы керамзита, которые обжигают при 1030 - 1090°С, а после охлаждения определяют физико-механические свойства, которые представлены в табл.2.

Способ обеспечивает получение легкого заполнителя с насыпной плотностью 180-190 кг/м3, прочностью 3,47-3,64 МПа. Содержание токсичных веществ в пересчете на СггОз (шестивалентный хром) не превышает 0,040%. Интервал вспучивания составляет 60-70°С при минимально допустимом 30°С по ГОСТ 25264, п. 1.4.4.

Введение в алюмохромовый отход восстановителя соединений Cr(VI) обеспечивает перевод последнего в менее токсичную форму Сг(Т), который затем благодаря наличию отхода дробления доломита или до- ломитизированного известняка прочно связывается в нетоксичную алюмомагнези- альную шпинель. Взаимодействие оксидов хрома и алюминия, содержащихся в алюмохромовых отходах, с оксидом магния,содержащимся в отходах дробления доломита или доломитизированного известняка, приводит к образованию шпинели типа Me МеОц ,

которая упрочняет поверхностный слой гранулы. За счет этого повышается прочность керамзита, а совместное присутствие восстановителя и карбонатов усиливает эффект создания локальной восстановительной среды в поверхностном слое гранулы, что способствует интенсивности газообразования внутри. Следствие этого - пониженная насыпная плотность керамзита.

Расширенный интервал вспучивания

положительно влияет на увеличение производительности печи (более чем на 20%).

Формула, изобретения Сырьевая смесь для опудривания пористого заполнителя, включающая алюмохро- мовые отходы нефтехимического производства, отличающаяся тем, что, с целью повышения прочности заполнителя, увеличения производительности печи

при расширении интервала вспучивания и снижения токсичных веществ, она содержит алюмохромовый отход производства бутадиена и изопрена, гранулированный с восстановителем шестивалентного хрома, и

дополнительно отход дробления доломита или доломитиэированного известняка при следующем содержании компонентов, мас.%:

Указанные алюмохромовые

ОТХОДЫ

Отход дробления доломита или доломитизированного известняка

30-70

30-70 Таблица

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1699972A1 |

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| Сырьевая смесь для получения керамзита | 1989 |

|

SU1694513A1 |

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1293139A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1987 |

|

SU1553525A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1992 |

|

RU2040500C1 |

| Способ изготовления керамзита | 1978 |

|

SU718423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

Изобретение относится к составам опудривающих смесей и может быть использовано для производства керамзита с введением опудривающих добавок на основе элюмохромовых отходов нефтехимической промышленности. Для повышения прочности заполнителя, увеличения производительности печи при расширении интервала вспучивания и снижения токсичных веществ сырьевая смесь для опудривания пористого заполнителя содержит, мас.%: элюмохромовый отход производства бутадиена и изопрена, гранулированный с восстановителем шестивалентного хрома, 30-70 и отход дробления доломита или до- ломитизированного известняка 30-70. Керамзит имеет насыпную плотность 180-190 кг/м3, прочность 3,47-3,64 МПа, содержание токсичного шестивалентного хрома не превышает 0,04% в пересчете на Сг20з. Интервал вспучивания составляет 60-70°С.2 табл. Ё

Таблица2

| Опацкий С.П | |||

| Производство керамзита, М., 1987, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Способ производства керамзита | 1976 |

|

SU583991A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-01-15—Публикация

1989-07-11—Подача