Изобретение относится к металлургии, а конкретнее к изготовлению упрочненных цельнокатаных железнодорожных колес.

Целью изобретения является повышение качества колес путем защиты поверхности диска от окисления и снижения затрат на производство.

Пример. Образцы нагревали в камерной печи со сводовой горелкой до 1240- 1280°С. На нагретую заготовку наносили флюс на основе буры совместно с медьсодержащей добавкой в соотношении (1:0,4- 0,6) соответственно. Бура взаимодействует с окалиной, повышает смачиваемость поверхности образца, а медь приваривается к образцу. Затем образцы подвергали деформации с помощью молота, медь распределялась по поверхности образца тонким слоем.

Второй слой покрытия, который состоит из алюминийсодержащей добавки, например, наносили кистью на охлажденные образцы тонким равномерным слоем. Образец с покрытием повторно нагревали до 900-920°С в течение 1 ч 30 мин.

В процессе нагрева в результате взаимодействия алюминийсодержащего покрытия с медной подложкой образуется прочное защитное покрытие После очистки образца от непрореагировавших остатков покрытия, которые легко удаляются, на поверхности его остается очень тонкое защитное алюминиевое покрытие, которое

впоследствие может заменить покраску железнодорожных колес.

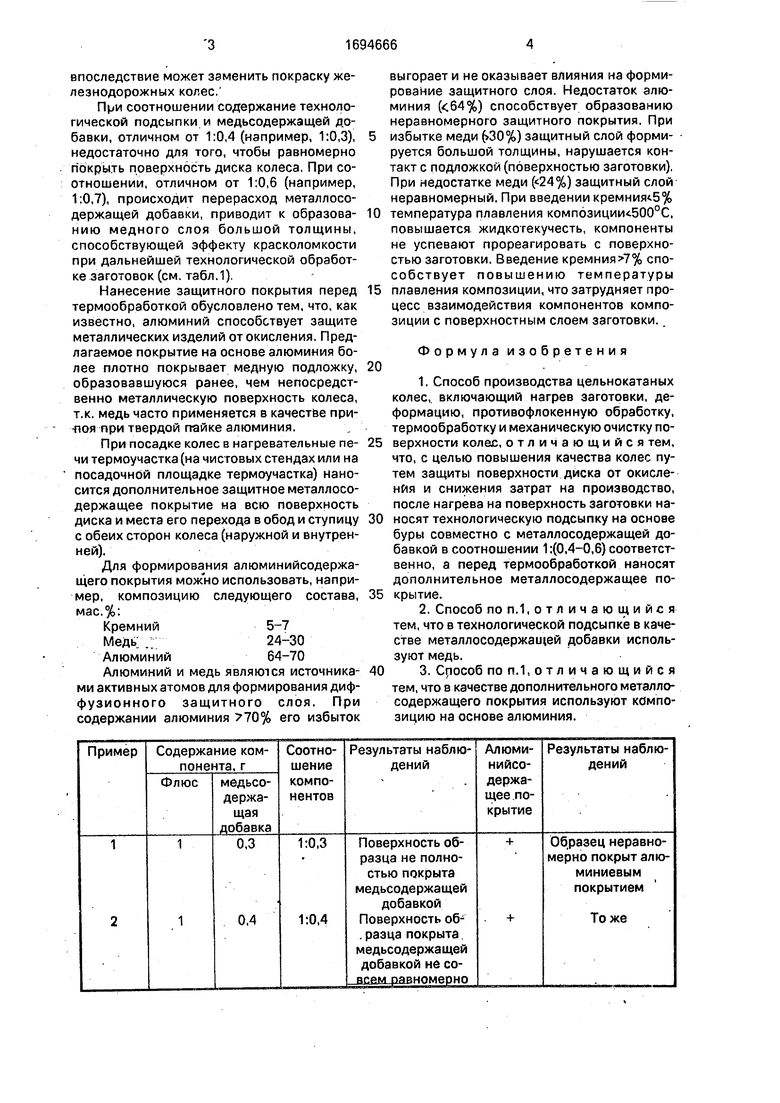

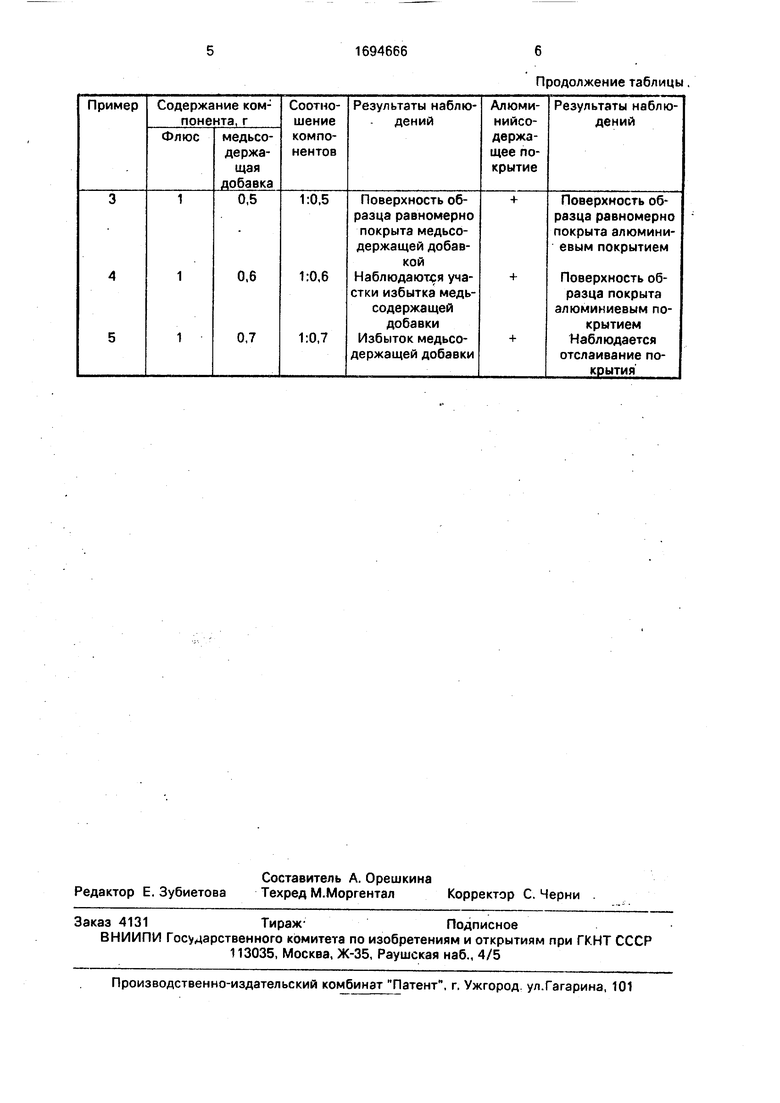

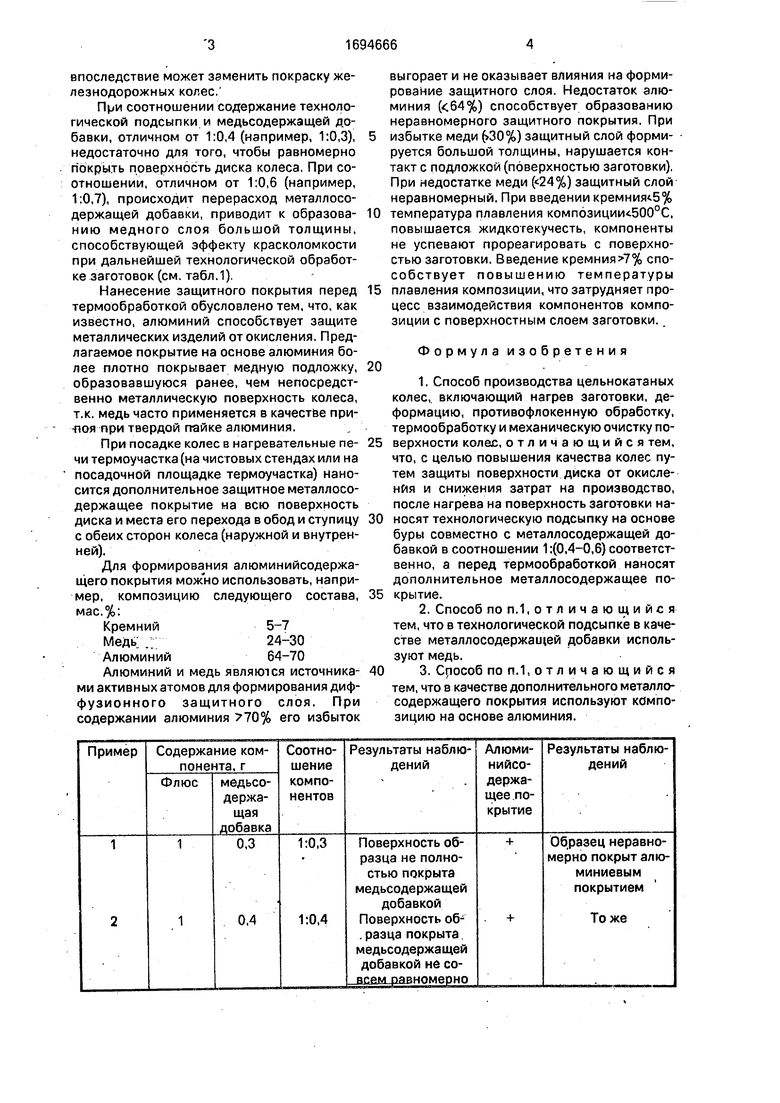

При соотношении содержание технологической подсыпки и медьсодержащей добавки, отличном от 1:0,4 (например, 1:0,3), недостаточно для того, чтобы равномерно покрыть поверхность диска колеса, При соотношении, отличном от 1:0,6 (например, 1:0,7), происходит перерасход металлосо- держащей добавки, приводит к образова- нию медного слоя большой толщины, способствующей эффекту красколомкости при дальнейшей технологической обработке заготовок (см. табл.1).

Нанесение защитного покрытия перед термообработкой обусловлено тем, что, как известно, алюминий способствует защите металлических изделий от окисления. Предлагаемое покрытие на основе алюминия более плотно покрывает медную подложку, образовавшуюся ранее, чем непосредственно металлическую поверхность колеса, т.к. медь часто применяется в качестве при- -поя при твердой гтайке алюминия.

При посадке колес в нагревательные пе- чи термоучастка (на чистовых стендах или на посадочной площадке термоучастка) наносится дополнительное защитное металлосо- держащее покрытие на всю поверхность диска и места его перехода в обод и ступицу с обеих сторон колеса (наружной и внутренней).

Для формирования алюминийсодержа- щего покрытия можно использовать, например, композицию следующего состава, мас.%:

Кремний5-7

Медь ..24-30

Алюминий64-70

Алюминий и медь являются источника- ми активных атомов для формирования диф- фузионного защитного слоя. При содержании алюминия 70% его избыток

выгорает и не оказывает влияния на формирование защитного слоя. Недостаток алюминия (64%) способствует образованию неравномерного защитного покрытия. При избытке меди (30%) защитный слой формируется большой толщины, нарушается контакт с подложкой (поверхностью заготовки). При недостатке меди (24%) защитный слой неравномерный. При введении кремния.5% температура плавления композиции.500°С, повышается жидкотекучесть, компоненты не успевают прореагировать с поверхностью заготовки. Введение кремния 7% способствует повышению температуры плавления композиции, что затрудняет процесс взаимодействия компонентов композиции с поверхностным слоем заготовки.

Формула изобретения

1.Способ производства цельнокатаных колес, включающий нагрев заготовки, деформацию, противофлокенную обработку, термообработку и механическую очистку поверхности колес, отличающийся тем, что, с целью повышения качества колес путем защиты поверхности диска от окисления и снижения затрат на производство, после нагрева на поверхность заготовки наносят технологическую подсыпку на основе буры совместно с металлосодержащей добавкой в соотношении 1 :(0,4-0,6) соответственно, а перед термообработкой наносят дополнительное металлосодержащее покрытие.

2.Способ по п.1 .отличающийся тем, что в технологической подсыпке в качестве металлосодержащей добавки используют медь.

3.Способ по п.1,отличающийся тем, что в качестве дополнительного металло- содержащего покрытия используют композицию на основе алюминия.

Продолжение таблицы,

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для очистки от окалины поверхности металлических изделий | 1984 |

|

SU1163982A1 |

| Способ подготовки заготовок цельнокатаных колес под штамповку и прокатку | 1989 |

|

SU1761374A1 |

| Способ защиты стальных изделий от окисления | 1988 |

|

SU1666575A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1991 |

|

RU2026890C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО АЛИТИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2603744C1 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

| ТВЕРДОСМАЗОЧНЫЙ КОМПОЗИЦИОННЫЙ СТЕРЖЕНЬ ДЛЯ ГРЕБНЕЙ РЕЛЬСОВЫХ КОЛЕС | 2012 |

|

RU2501693C1 |

| КОМБИНАЦИЯ ЗАЩИТНОГО СЛОЯ И СЛОЯ КАТАЛИЗАТОРА И СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2002 |

|

RU2275239C2 |

| Технологический состав для фрикционно-механического нанесения покрытия натирающим инструментом | 2023 |

|

RU2821971C1 |

| МАТЕРИАЛ ДЛЯ ТЕПЛО- И ОГНЕЗАЩИТНОЙ ОДЕЖДЫ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙСОДЕРЖАЩЕГО НАПОЛНИТЕЛЯ ДЛЯ НЕГО | 1998 |

|

RU2127537C1 |

Изобретение относится к металлургии, а конкретнее - к изготовлению упрочненных цельнокатаных железнодорожных колес. С целью повышения качества колес путем защиты поверхности диска колеса от окисления и снижения затрат на производство колеса нагревают до 1240°С. На нагретую заготовку наносили подсыпку на основе буры совместно с медьсодержащей добавкой в соотношении (1:0 4-0,6) соответственно, Бура взаимодействует с окалиной, повышает смачиваемость поверхности образца, а медь приваривается к образцу. Затем образцы подвергали деформации, медь распределялась по поверхности образца тонким слоем. Второй слой покрытия, который состоял из алюминийсодержащей добавки, наносят кистью на охлажденные образцы, тонким равномерным слоем. Образец с покрытием повторно нагревали до температуры 900-920°С в течение 1 ч 30 мин. 1 табл.

| Способ предохранения стали от окисления при горячей обработке | 1939 |

|

SU75309A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Клеть роликовой волоки | 1978 |

|

SU776689A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1988-06-20—Подача