Изобретение относится к черной металлургии, в частности к подготовке марганцевых концентратов к металлургическому переделу, и может быть использовано при электротермическом производстве ферросплавов.

Целью изобретения является интенсификация процессов деформации и обжига за счет вовлечения в производство флотационных карбонатных марганцевых концентратов и малодефицитных газовых углей.

Повышенное содержание фосфора в разрабатываемых в настоящее время карбонатных марганцевых рудах исключает возможность получения непосредственно из них стандартных по содержанию фосфора марганцевых ферросплавов, поскольку 90- 95% фосфора в процессе электроплавки переходит в сплав. Для дефосфорации карбонатных марганцевых концентратов обычно применяется обжиг в трубчатых печах с использованием дефицитных сортов углеродистого восстановителя, природного газа и водяного пара. Однако эта технология не позволяет использовать в качестве сырья значительные количества флотационных карбонатных марганцевых концентратов (мелких классов), так как в этом случае имеет место существенный вынос пыли.

Сущность изобретения заключается в интенсификации процесса восстановления фосфора при обжиге брикетов, полученных из мелких флотационных карбонатных марганцевых концентратов путем прессования, при использовании в качестве восстановителя газового угля в определенном соотноо.

8

Os О О

шении с концентратом. Обжиг ведут в кольцевой печи при 720-94 0°С.

Фосфор в карбонатных марганцевых концентратах содержится в двух основных формах: индивидуализированные кальциевые фосфаты типа курскита и франколита, а также фосфор, относящийся к марганцево- рудным Минералам и имеющий с -ними адсорбционную или кристаллохимическую связь.

Температурный интервал нагрева 720- 940°С устанавливают, исходя из того, что при 720-800°С происходит кристаллохими- ческая перестройка решетки указанных выше минералов, а при повышении температуры от 800 до 940°С создается необходимый восстановительный потенциал газовой фазы, при которой часть фосфора может быть удалена.

Интервал давления прессования 650- 750 кг/см2 обусловлен целями достижения достаточной структурной прочности смеси. Низкие величины давления (ниже 850 кг/см2) приводят к образованию спабо уплотненной смеси, а при увеличении давления выше 750 кг/см2 структурная прочность смеси практически не изменяется.

При выборе кольцевой печи в качестве обжигового агрегата ориентировались на возможность повышения производительности обжиговых агрегатов за счет вовлечения в производство мелких флотационных карбонатных марганцевых концентратов взамен высокосортных окисных, и некоксующихся углей взамен дефицитного восстановителя - металлургического кокса. При выбранных температурах в кольцевой печи создается благоприятная возможность удаления фосфора в газовую фазу, так как скорость процесса восстановления мелких частиц флотационного марганцевого концентрата, находящихся в тесном контакте с газовым углем, повышается.

Естественная влажность угля исключает применение водяного пара, а наличие влаги в присутствии углерода угля повышает восстановительный потенциал печи. Вы- деляющиеся при восстановлении фосфата пары фосфора способны окисляться в присутствии паров воды и твердого углерода до PaOs, что выводит один из продуктов реакции из зоны реакции, способствуя повышению скорости восстановления фосфора. С учетом того, что часть фосфора в руде связана с кальцием в виде трикальцийфосфата, высокий восстановительный потенциал газовой фазы, создаваемый в кольцевой печи, обеспечивает условия для восстановления фосфата кальция и предотвращает вторичное окисление образовавшегося при восстановительном обжиге манганозита до высших окислов марганца.

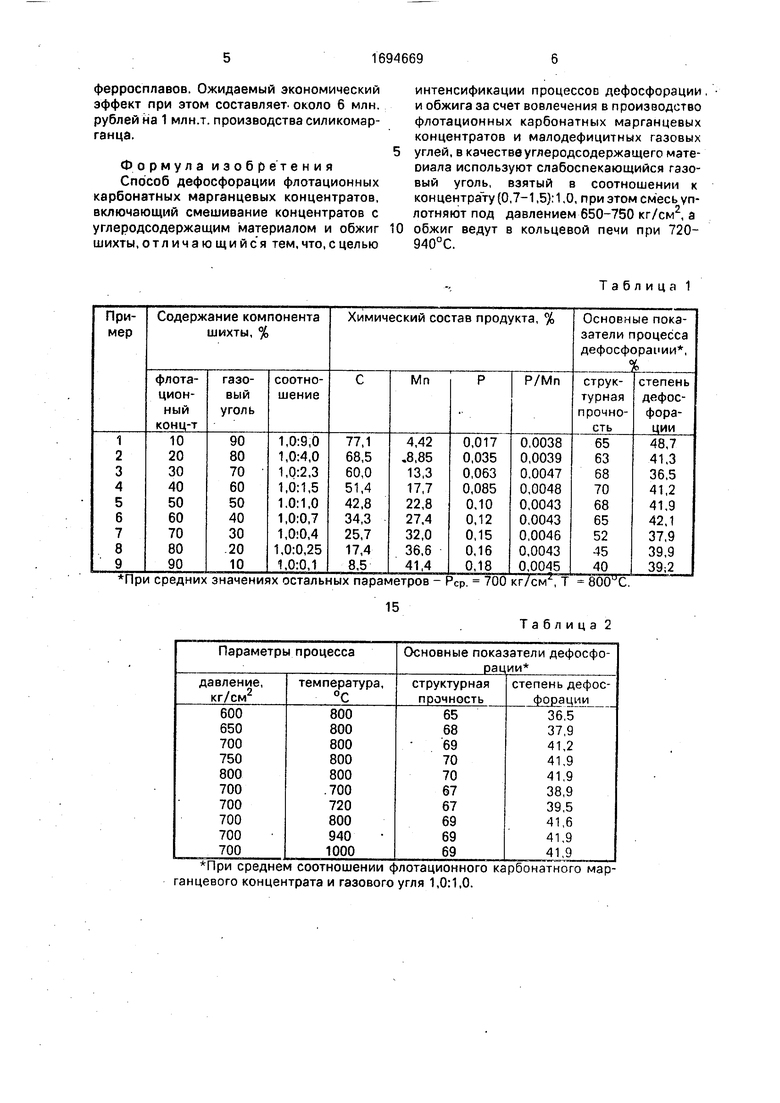

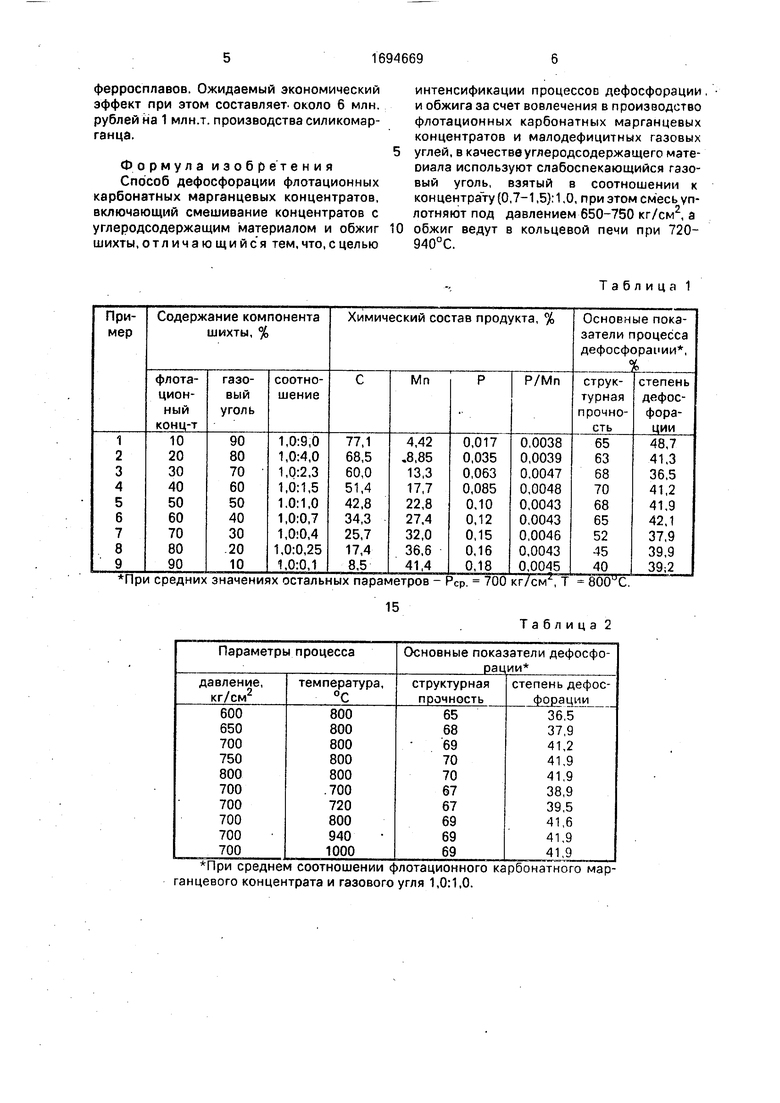

Примеры конкретного осуществления способа в лабораторных условиях, сопоставительный анализ физико-химических свойств и основных показателей процесса дефосфорации проводили в два этапа, на первом из которых изменяли величины соотношений компонентов в шихте при сред0 них значениях остальных заявляемых параметров (табл.1), а на втором - изменяли величины давления и температуры при среднем соотношении компонентов в шихте (табл.2).

5 Флотационный карбонатный марганцевый концентрат состава, мас.%: Мп 26.1; Р 0,218; SI02 12,15; СаО 11,65; 2,21; ппя. 32,8; Р/Мп 0,00815 смешивали с газовым углем в различных соотношениях в каж0 дом опыте, брикетировали при давлении 700 кг/см2 и обжигали смесь в кольцевой печи при 800°С на первом этапе. Химический состав обожженных продуктов, их структурная прочность и степень дефосфо5 рации по предлагаемому способу представлены в табл.1. Оптимальным соотношением смеси флотационного карбонатного марганцевого концентрата и газового угля является соотношение 1,0:(0,7-1,5) (примеры 4-6

0 табл.1), так как в этом случае достигается достаточная степень дефосфорации при вовлечении в производство флотационного марганцевого концентрата.

Как видно из табл.1 (примеры 1-3), до5 статочную степень дефосфорации можно достичь и при соотношениях 1,0:2,3; 1,0:4,0; 1,0:9,0, но в этом случае уголь используют в избытке, а малое количество флотационного марганцевого концентрата

0 не позволяет вовлечь его в полной мере в сферу производства. В примерах.7-9 (табл.1)используется недостаточное количество угля для восстановления всего количества вводимого концентрата, чем и

5 объясняется более низкая степень дефосфорации.

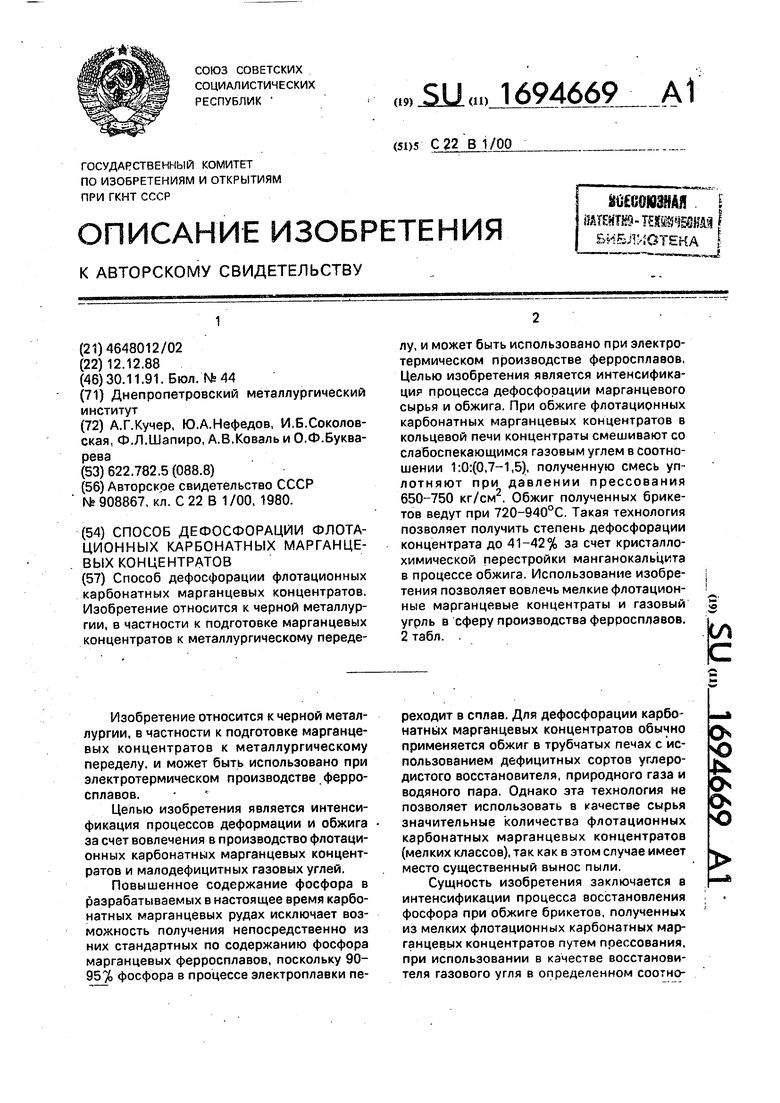

На втором этапе при среднем соотношении флотационного карбонатного марганцевого концентрата и газового угля

0 1,0:1,0 опробованы разные параметры давления и температуры (табл.). Из данных таблицы следует, что высокие значения степеней дефосфорации достигаются при 720- 940°С при обжиге в кольцевой печи

5 после уплотнения шихты при давлении 650-750 кг/см2.

Использование изобретения позволяет достичь степени дефосфорации флотационных марганцевых концентратов до 41-42%, вовлечь эти концентраты в производство

ферросплавов. Ожидаемый экономический эффект при этом составляет около 6 млн. рублей на 1 млн.т. производства силикомар- ганца.

Формула изобретения Способ дефосфорации флотационных карбонатных марганцевых концентратов, включающий смешивание концентратов с угле род со держащим материалом и обжиг шихты, отличаю щийся тем, что, с целью

интенсификации процессов дефосфорации, и обжига за счет вовлечения в производство флотационных карбонатных марганцевых концентратов и малодефицитных газовых углей, в качестве углеродсодержащего мате- оиала используют слабоспекающийся газовый уголь, взятый в соотношении к концентрату (0,7-1,5): 1,0, при этом смесь уплотняют под давлением 650-750 кг/см2, а обжиг ведут в кольцевой печи при 720- 940°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дефосфорации карбонатных марганцевых концентратов | 1980 |

|

SU908867A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ДЕФОСФОРАЦИИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 2015 |

|

RU2594997C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1534086A1 |

| Спек для получения сплавов на основе кремния и марганца | 1983 |

|

SU1120028A1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| Способ дефосфорации карбонатных марганцевых руд и концентратов | 2018 |

|

RU2701245C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

Способ дефосфорации флотационных карбонатных марганцевых концентратов. Изобретение относится к черной металлургии, в частности к подготовке марганцевых концентратов к металлургическому переделу, и может быть использовано при электротермическом производстве ферросплавов. Целью изобретения является интенсификация процесса дефосфорации марганцевого сырья и обжига. При обжиге флотационных карбонатных марганцевых концентратов в кольцевой печи концентраты смешивают со слабоспекающимся газовым углем в соотношении 1:0:(0,7-1,5), полученную смесь уплотняют при давлении прессования 650-750 кг/см2. Обжиг полученных брикетов ведут при 720-940°С. Такая технология позволяет получить степень дефосфорации концентрата до 41-42% за счет кристалло- химической перестройки манганокальцита в процессе обжига. Использование изобретения позволяет вовлечь мелкие флотационные марганцевые концентраты и газовый угрль в сферу производства ферросплавов. 2 табл. . (А

При средних значениях остальных параметров - РСр. 700 кг/см, Т 800UC.

Таблица 1

Таблица 2

| Способ дефосфорации карбонатных марганцевых концентратов | 1980 |

|

SU908867A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1988-12-12—Подача