Изобретение относится к обработке металлов давлением и может быть использовано для получения тонкостенных короткомерных изделий.

Цель изобретения - расширение технологических возможностей и повышение качества изделий.

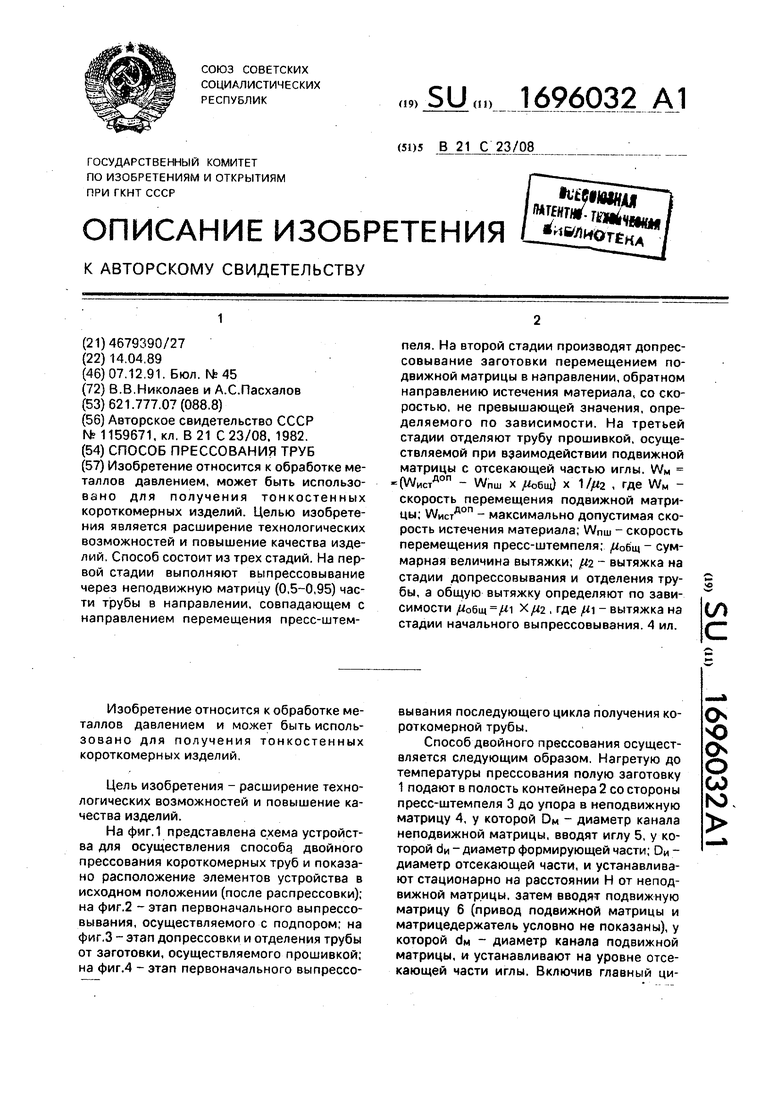

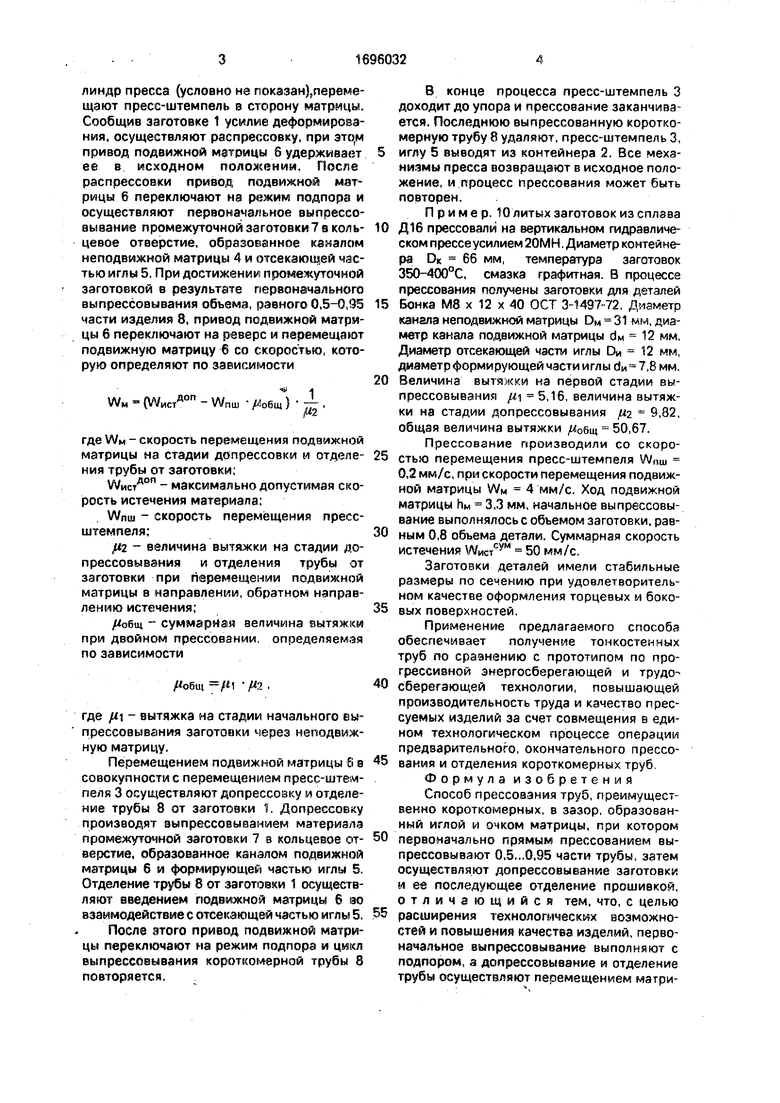

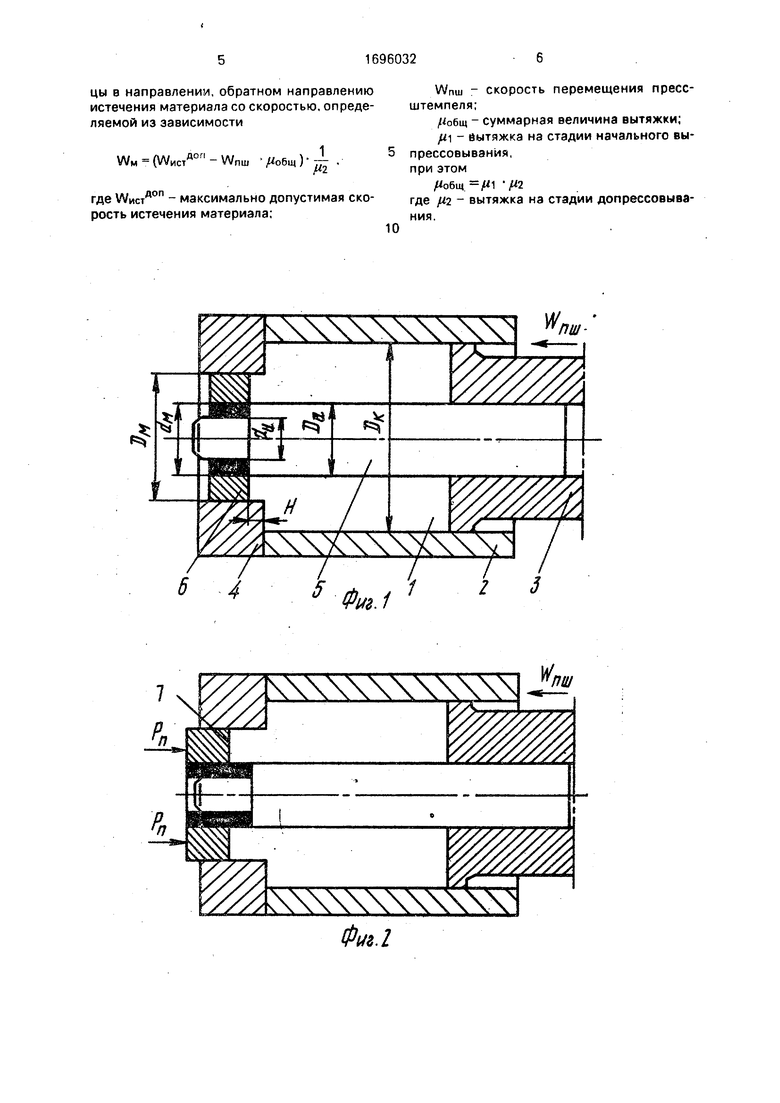

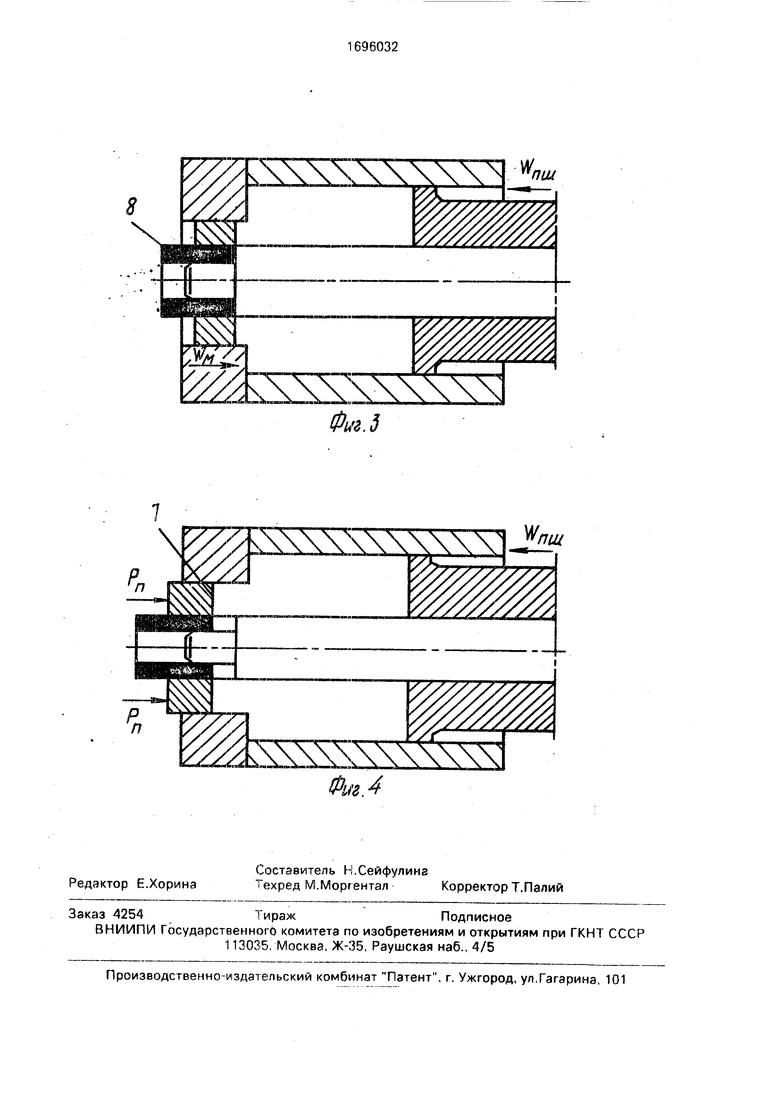

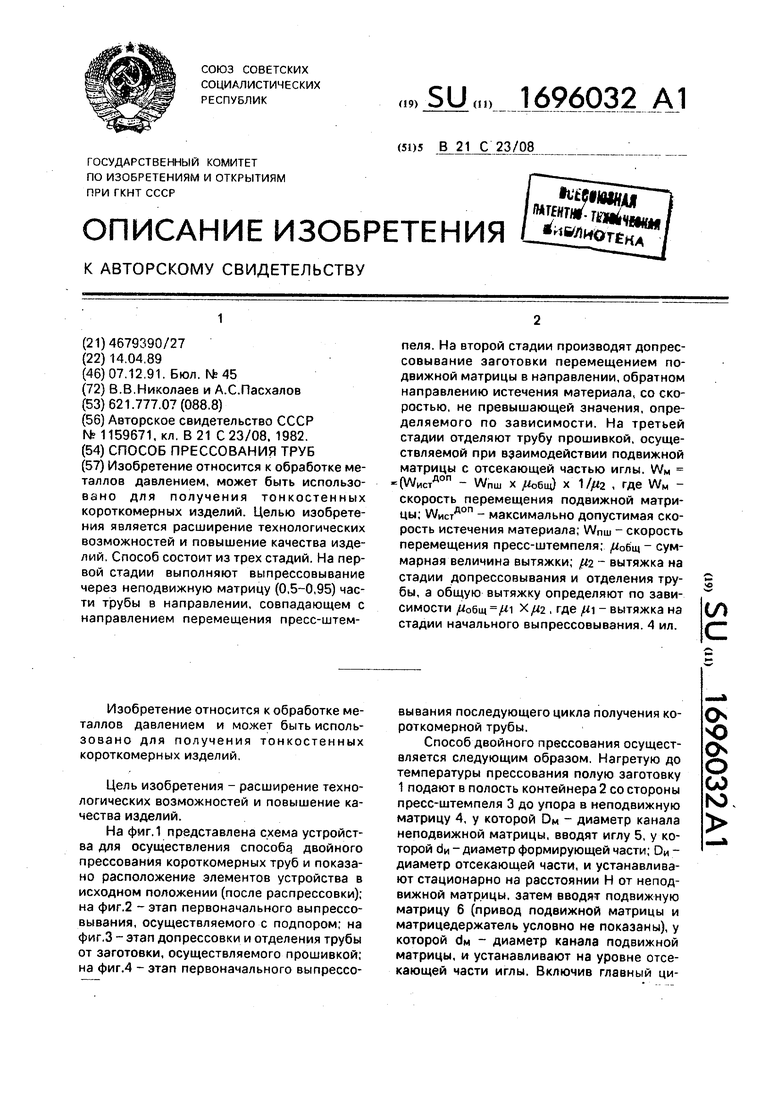

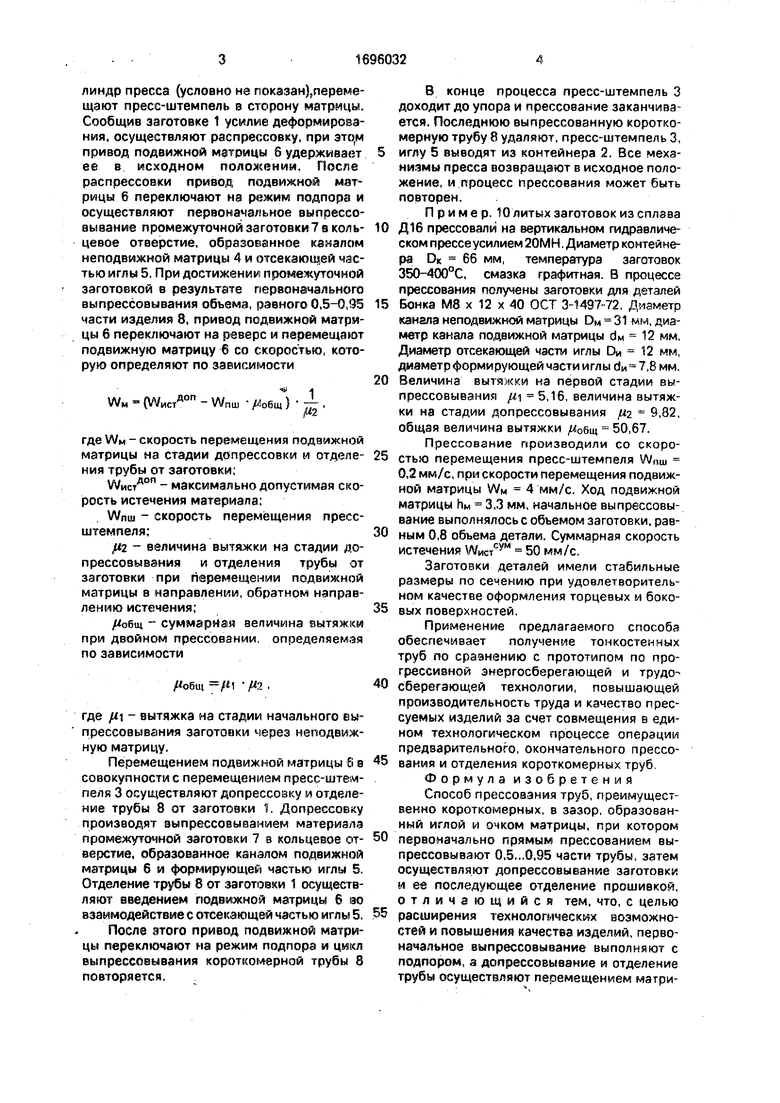

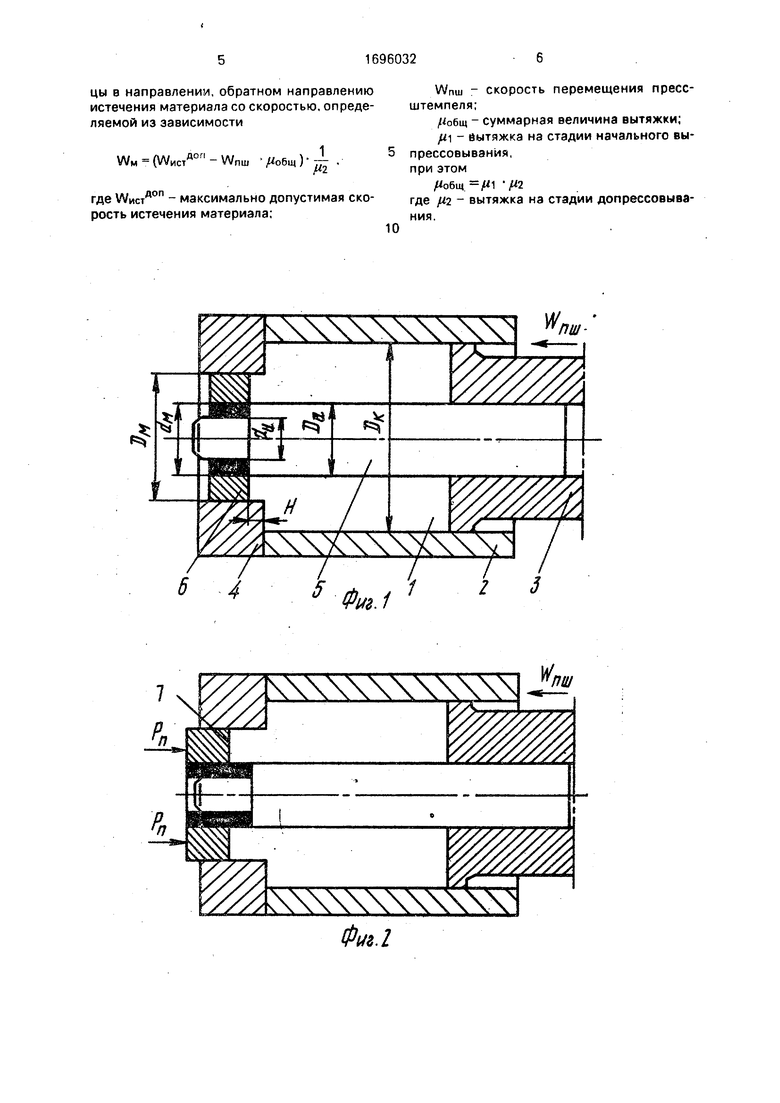

На фиг.1 представлена схема устройства для осуществления способу двойного прессования короткомерных труб и показано расположение элементов устройства в исходном положении (после распрессовки); на фиг.2 - этап первоначального выпрессовывания, осуществляемого с подпором; на фиг.З - этап допрессовки и отделения трубы от заготовки, осуществляемого прошивкой; на фиг.4 - этап первоначального выпрессовывания последующего цикла получения ко- ррткомерной трубы.

Способ двойного прессования осуществляется следующим образом. Нагретую до температуры прессования полую заготовку 1 подают в полость контейнера 2 со стороны пресс-штемпеля 3 до упора в неподвижную матрицу 4, у которой DM диаметр канала неподвижной матрицы, вводят иглу 5, у которой cfo - диаметр формирующей части; Ои - диаметр отсекающей части, и устанавливают стационарно на расстоянии Н от неподвижной матрицы, затем вводят подвижную матрицу 6 (привод подвижной матрицы и матрицедержатель условно не показаны), у которой им - диаметр канала подвижной матрицы, и устанавливают на уровне отсекающей части иглы, Включив главный цись о

ON

о

со го

л и ндр пресса (условно не показан),переме- щают пресс-штемпель в сторону матрицы. Сообщив заготовке 1 усилие деформирования, осуществляют распрессовку, при этом привод подвижной матрицы б удерживает ее в исходном положении. После распрессовки привод подвижной матрицы 6 переключают на режим подпора и осуществляют первоначальное выпрессо- вывание промежуточной заготовки в кольцевое отверстие, образованное каналом неподвижной матрицы 4 и отсекающей частью иглы 5. При достижении промежуточной заготовкой в результате первоначального выпрессовывания объема, равного 0,5-0,95 части изделия 8, привод подвижной матрицы 6 переключают на реверс и перемещают подвижную матрицу 6 со скоростью, которую определяют по зависимости

WM - ОЛ/истдоп - Wnui )-,

где WM - скорость перемещения подвижной матрицы на стадии допрессовки и отделения трубы от заготовки;

WHCTA° - максимально допустимая скорость истечения материала:

Wnuj - скорость перемещения пресс- штемпеля;

(12 величина вытяжки на стадии до- прессовывания и отделения трубы от заготовки при перемещении подвижной матрицы в направлении, обратном направлению истечения;

/«общ - суммарная величина вытяжки при двойном прессовании, определяемая по зависимости

.

где ft - вытяжка на стадии начального выпрессовывания заготовки через неподвижную матрицу.

Перемещением подвижной матрицы 6 в совокупности с перемещением пресс-штемпеля 3 осуществляют допрессовку и отделение трубы 8 от заготовки 1. Допрессовку производят выпрессовыванием материала промежуточной заготовки 7 в кольцевое отверстие, образованное каналом подвижной матрицы 6 и формирующей частью иглы 5. Отделение трубы 8 от заготовки 1 осуществляют введением подвижной матрицы 6 во взаимодействие с отсекающей частью иглы 5.

После этого привод подвижной матрицы переключают на режим подпора и цикл выпрессовывания короткомерной трубы 8 повторяется.

В конце процесса пресс-штемпель 3 доходит до упора и прессование заканчивается. Последнюю выпрессованную коротко- мерную трубу 8 удаляют, пресс-штемпель 3,

иглу 5 выводят из контейнера 2. Все механизмы пресса возвращают в исходное положение, и процесс прессования может быть повторен.

Пример. 10 литых заготовок из сплава

Д16 прессовали на вертикальном гидравлическом прессе усилием 20МН. Диаметр контейнера DK 66 мм, температура заготовок 350-400°С, смазка графитная, В процессе прессования получены заготовки для деталей

Бонка М8 х 12 х 40 ОСТ 3-1497-72. Диаметр канала неподвижной матрицы DM - 31 мм, диаметр канала подвижной матрицы dM 12 мм. Диаметр отсекающей части иглы Ои 12 мм, диаметр формирующей части иглы dM 7,8 мм,

Величина вытяжки на первой стадии выпрессовывания 5,16, величина вытяжки на стадии допрессовывания 9,82, общая величина вытяжки /10бщ 50,67. Прессование производили со скоростью перемещения пресс-штемпеля Л/Пш 0,2 мм/с, при скорости перемещения подвижной матрицы WM 4 мм/с. Ход подвижной матрицы Им - 3,3 мм, начальное выпрессовы- вание выполнялось с объемом заготовки, равным 0,8 объема детали. Суммарная скорость истечения WwcTcyM 50 мм/с.

Заготовки деталей имели стабильные размеры по сечению при удовлетворительном качестве оформления торцевых и боковых поверхностей.

Применение предлагаемого способа обеспечивает получение тонкостенных труб по сравнению с прототипом по прогрессивной энергосберегающей и трудосберегающей технологии, повышающей производительность труда и качество прессуемых изделий за счет совмещения в едином технологическом процессе операции предварительного, окончательного прессования и отделения короткомерных труб Формула изобретения Способ прессования труб, преимущественно короткомерных, в зазор, образованный иглой и очком матрицы, при котором

первоначально прямым прессованием вы- прессовывают 0,5...0,95 части трубы, затем осуществляют допрессовывание заготовки и ее последующее отделение прошивкой, отличающийся тем, что, с целью

расширения технологических возможностей и повышения качества изделий, первоначальное выпрессовывание выполняют с подпором, а допрессовывание и отделение трубы осуществляют перемещением матрицы в направлении, обратном направлению истечения материала со скоростью, определяемой из зависимости

WM (Л/истдоп - Wnuj )

J

«2

где Л/истдоп - максимально допустимая скорость истечения материала;

0

Л/пш - скорость перемещения пресс- штемпеля;

//общ суммарная величина вытяжки;

/л - вытяжка на стадии начального вы- прессовывания, при этом

общ р № где Ц2 - вытяжка на стадии допрессовывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб | 1982 |

|

SU1159671A1 |

| Способ обратного прессования труб | 1986 |

|

SU1412828A1 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

Изобретение относится к обработке металлов давлением, может быть использовано для получения тонкостенных короткомерных изделий. Целью изобретения является расширение технологических возможностей и повышение качества изделий. Способ состоит из трех стадий. На первой стадии выполняют выпрессовывание через неподвижную матрицу (0,5-0,95) части трубы в направлении, совпадающем с направлением перемещения пресс-штемпеля. На второй стадии производят допрес- совывание заготовки перемещением подвижной матрицы в направлении, обратном направлению истечения материала, со скоростью, не превышающей значения, определяемого по зависимости. На третьей стадии отделяют трубу прошивкой, осуществляемой при взаимодействии подвижной матрицы с отсекающей частью иглы. WM (Л/истдоп Wnill х //общ) . где WM - скорость перемещения подвижной матрицы; Л/истдоп - максимально допустимая скорость истечения материала; Л/Пш - скорость перемещения пресс-штемпеля; ц06щ - суммарная величина вытяжки; 42 - вытяжка на стадии допрессовывания и отделения трубы, а общую вытяжку определяют по зависимости fioSm , где //1 - вытяжка на стадии начального выпрессовывания, 4 ил. сл С

1

vw

Фм.1

W

Фм.З

пщ

| Способ прессования труб | 1982 |

|

SU1159671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-14—Подача