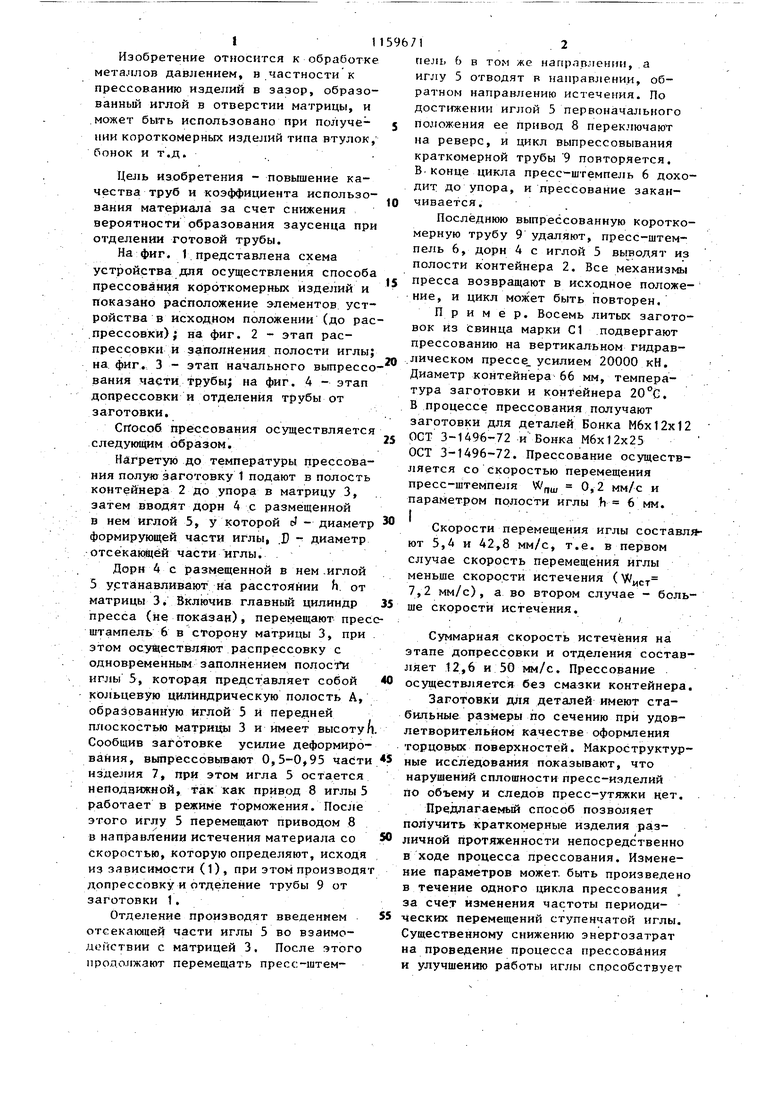

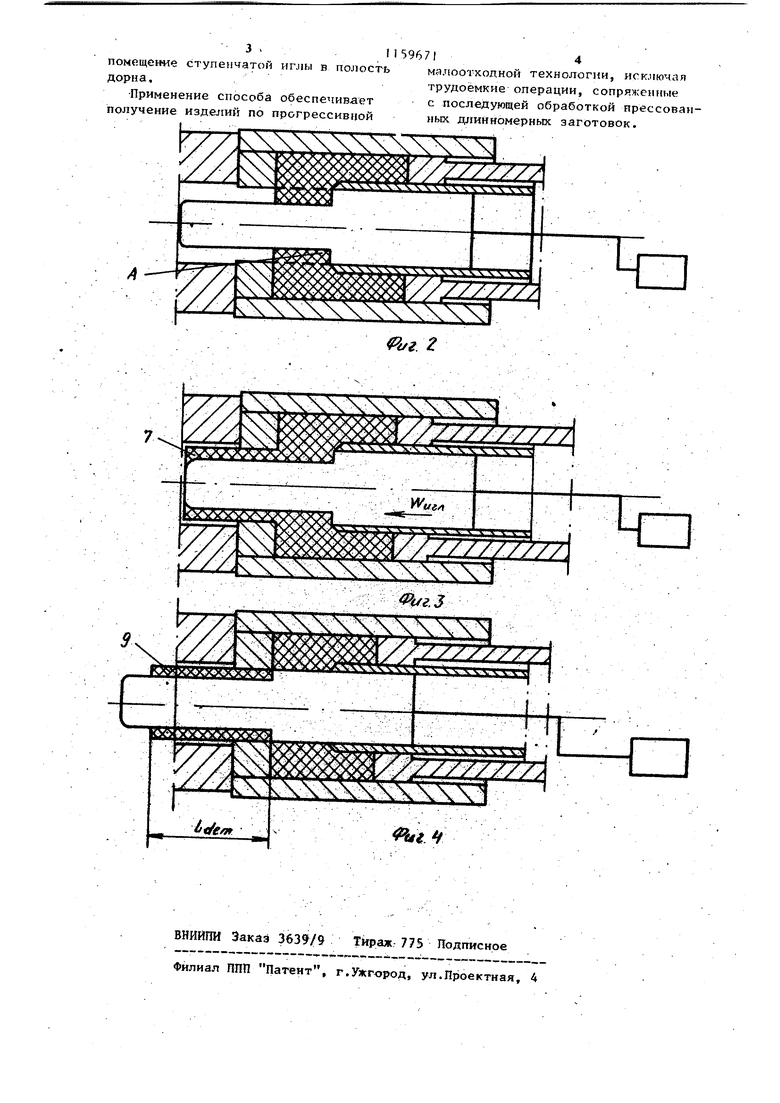

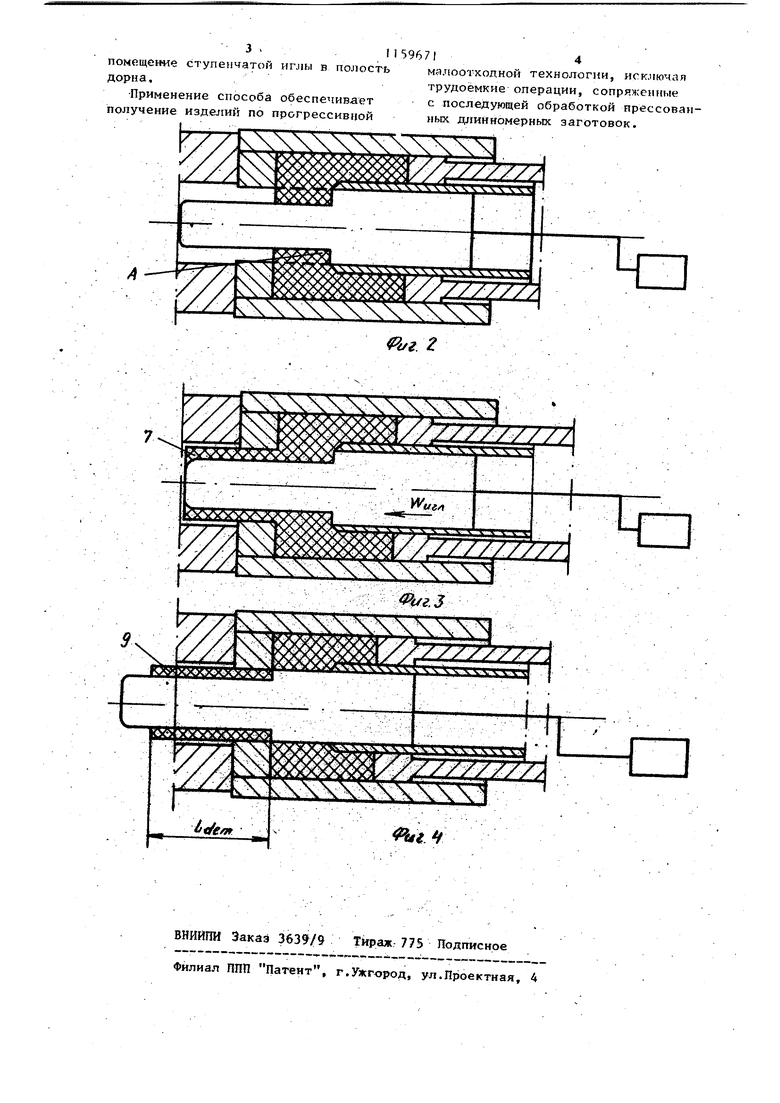

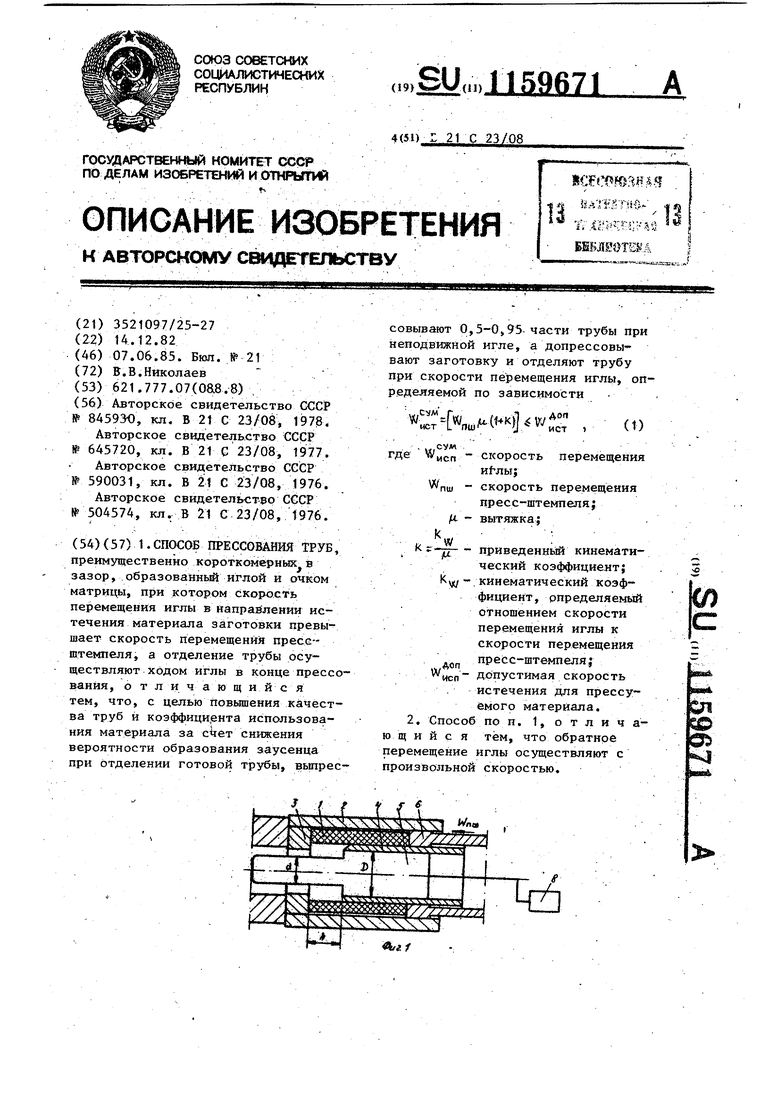

11 Изобретение относится к обработке металлов давлением, н частности к прессованию изделий в зазор, образованный иглой в отверстии матрицы, и .может быть использовано при получеНИИ короткомерных изделий типа втулок, бонок и т.д. Цель изобретения - повышение качества труб и коэффициента использования материала за счет снижения вероятности образования заусенца при отделении готовой трубы. На фиг. 1 представлена схема устройства для осуществления способа прессования короткомерных изделий и показано расположение элементов устройства в исходном положении (до рас прессовки); на фиг. 2 - этап распрессовки и заполнения полости иглы; на фиг. 3 - этап начального вьшрессо вания части трубы; на фиг. 4 - этап допрессовки и отделения трубы от заготовки. Сгтособ прессования осуществляется следующим образом. Нагретую до температуры прессования полуда заготовку 1 подают в полость контейнера 2 до упора в матрицу 3, затем вводят дорн 4 с размещенной в нем иглой 5, у которой d - диаметр формирующей части иГлы, .Г - диаметр отсёкакяцёй части иглы. Дорн 4 с размещенной в нем .иглой 5 у.станавливают на расстоянии Ь. от матрицы 3. Включив главный цилиндр пресса (не показан), перемещают прес штамп ель 6 в сторону матрицы 3, при этом осуществляют распрессовку с одновременным заполнением полости иглы 5, которая представляет собой кольцевую цилиндрическую полость А, образованную иглой 5 и передней плоскостью матрицы 3 и имеет высоту п Сообщив заготовке усилие деформирования, выпрессовывают 0,5-0,95 части изделия 7, при этом игла 5 остается неподвижной, так как привод 8 иглы 5 работает в режиме Торможения. После этого иглу 5 перемещают приводом 8 в направлении истечения материала со скоростью, которую определяют, исходя из зависимости (1) , при этом производя допрессовкуи отделение трубы 9 от заготовки 1. Отделение производят введением отсекающей части иглы 5 во взаимодекствии с матрицей 3, После этого продо.11жают перемещать пресс-штем71.2 пель 6 в том же напрлплении, а иглу 5 отводят в направлении, обратном направлению истечения. По дocт fжeнии иглой 5 первоначального Положения ее привод 8 переключают на реверс, и цикл выпрессовывания краткомерной трубы 9 повторяется. В.Конце цикла пресс-штемпель 6 доходит до упора, и прессование заканчивается. Последнюю выпрессованную короткомерную трубу 9 удаляют, пресс-штемпель 6, дорн 4 с иглой 5 выводят из полости контейнера 2. Все механизмы пресса возвращают в исходное положение, и цикл может быть повторен. Пример. Восемь литых заготовок из свинца марки С1 подвергают прессованию на вертикальном гидравлическом прессе, усилием 20000 кН. Диаметр контейнера 66 мм, температура заготовки и контейнера 20°G. В процессе прессования получают заготовки для деталей Бонка М6х12х12 ОСТ 3-1496-72 и Бонка Мбх12x25 ОСТ 3-1496-72. Прессование осуществляется со скоростью перемещения пресс-штемпеля Wf,u, 0,2 мм/с и параметром полости иглы Ь 6 мм. Скорости перемещения иглы составляют 5,4 и 42,8 мм/с, т.е. в первом случае скорость перемещения иглы меньше скорости истечения ( V/|,CT 7,2 мм/с), а во втором случае - больше скорости истечения. Суммарная скорость истечения на этапе допрессовки и отделения составляет 12,6 и 50 . Прессование осуществляется без смазки контейнера. Заготовки для деталей имеют стабильные размеры по сечению при удовлетворительном качестве оформления торцовых поверхностей. Макроструктурные исследования показывают, что нарушений сплошности пресс-изделий ПО объему и следов пресс-утяжки нет. Пре Ешагаамый способ позволяет поЛ1учить краткомерные изделия различной протяженности непосредственно в ходе процесса прессования. Изменение параметров может, быть произведено в течение одного тдикла прессования , за счет изменения частоты периодических перемещений ступенчатой иглы. Существенному снижению энергозатрат на проведение процесса прессовйния и улучшению работы иглы способствует

3 N596714

помещение ступенчатой иглы в полость малоотходной технологии, исключал дерна.трудоёмкие операции, сопряженные

Применение способа обеспечивает с последующей обработкой прессованполучение изделий по прогрессивной ных длинномерных заготовок.

XXXNsJ

XV 1 i/

i/г Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб | 1989 |

|

SU1696032A1 |

| Способ обратного прессования труб | 1986 |

|

SU1412828A1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

1.СПОСОБ ПРЕССОВАНИЯ ТРУБ, преимущественно короткомерных )в зазор, образованньй иглой и очком матрицы, при котором скорость перемещения иглы в направлении истечения материала заготовки превышает скорость перемещения пресс-штемпеля, а отделение трубы осуществляют ходом иглы в конце прессования, о т л и ч а ю щ и и с я тем, что, с целью повьшения качества труб и коэффици,ента использования материала за снижения вероятности образования заусенца при отделении готовой трубы, выпрессовывают 0,5-0,95 части трубы при неподвижйой игле, а допрессовывают заготовку и отделяют трубу при скорости перемещения иглы, определяемой по зависимости . ДСП (1) ист ,сум где W,cn перемещения скорость W скорость перемещения пш пресс-штемпеля ft - вытяжка; VJ/ Rr приведенньй кинематим ческий коэффициент; Куу-кинематический коэфт фициент, рпределяеньй отнощением скорости перемещения иглы к скорости перемещения д пресс-штемпеля; исп ДС пустимая скорость . истечения для прессусд бмого материала. 2. Способ по п. 1, о т л и ч аО) ю щ и и с я тем, что обратное J перемещение иглы осуществляют с произвольной скоростью.

| Способ прессования труб | 1979 |

|

SU845930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прессования труб | 1975 |

|

SU645720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прессования труб | 1975 |

|

SU590031A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-07—Публикация

1982-12-14—Подача