Изобретение относится к литейному производству, в частности к конструк- тшшым особенностям форм для отдив- ки изложниц, и.может быть использовано при получении полых слитков.

Цель изобретения - повышение качества отливаемой изложницы и расширение технологических возможностей путем отливки изложницы конусообразного профиля.-

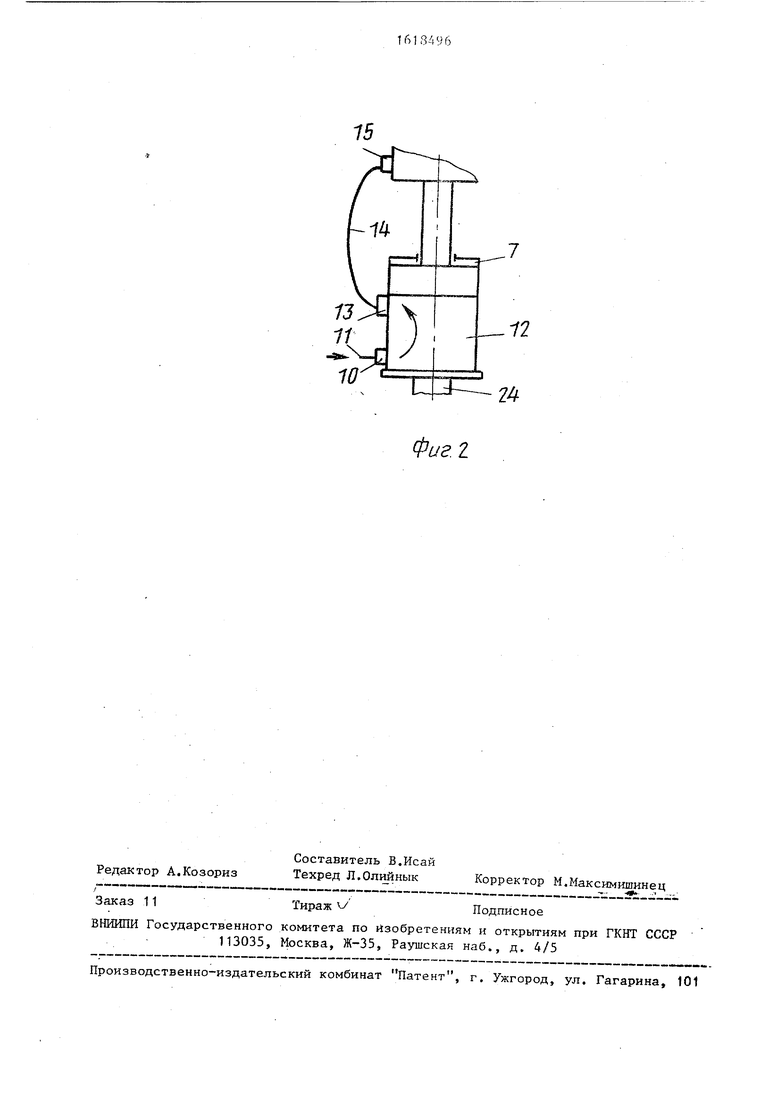

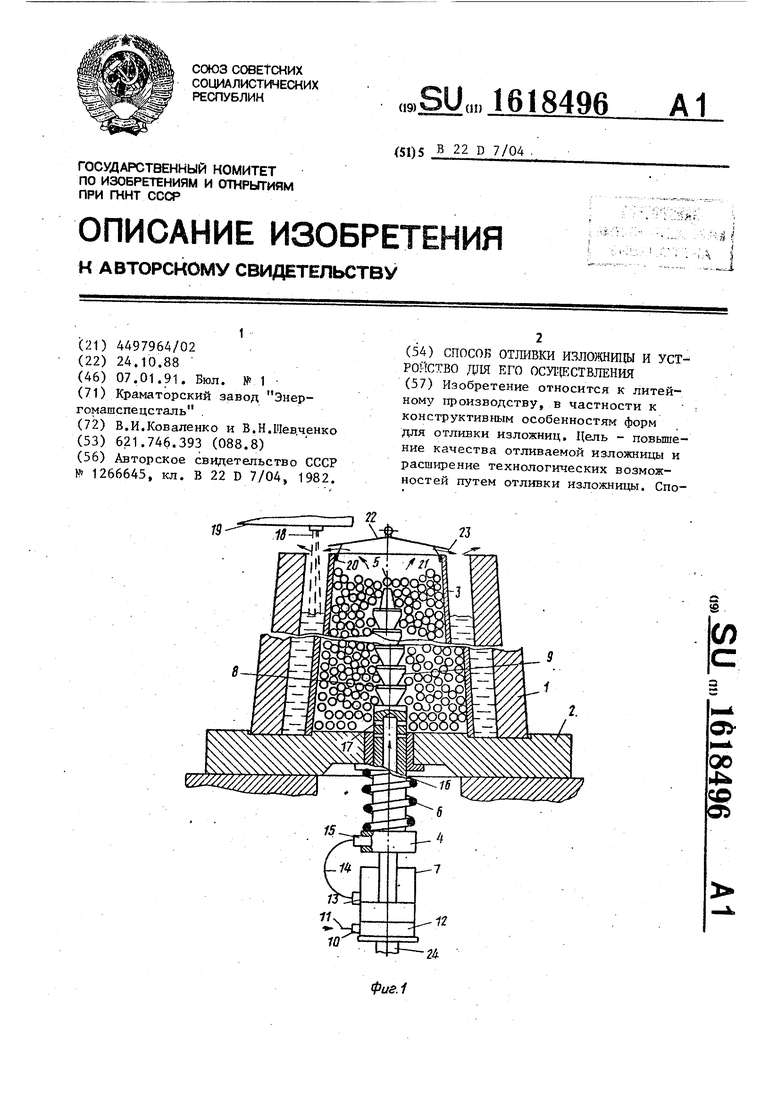

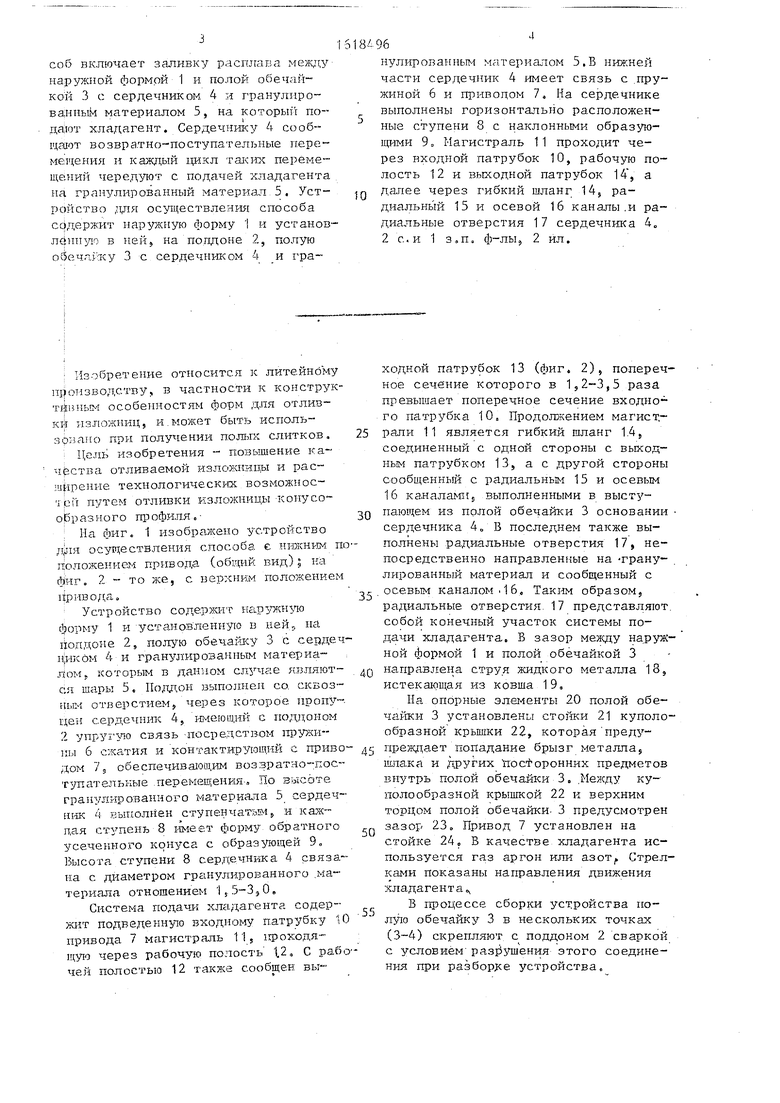

На фиг. 1 изображено устройство для осур;ествления способа е нижним по положением привода (общий вид); на фиг. 2 - то же, с верхним положением привода..

Устройство содержит наружную форму 1 и установленную в ней, на поддоне 2, полую обечайку 3 с сердечником 4 и гранулированным материа- ; лом, которым в данном случае являют- ся шары 5. Поддон выполнен со. сквозным отверстием, через которое пропу-- щен сердечник 4, имеющий с поддоном 2 упругую связь -посредством пружины 6 сжатия и контактирующий с приво- дом 7 9 обеспечивающим возвратно-поступательные .перемещения-. По высоте гранулированного материала 5 сердечник 4 выполнен ступенчатым, и каждая ступень 8 имеет форму, обратного усеченного конуса с образующей 9. Высота ступени 8 сердечника 4 связана с диаметром гранулированного .материала отношением 1,5-3,0.

Система подачи хладагента содержит подведенную входному патрубку 10 привода 7 магистраль 11, проходящую через рабочую полость 2, С рабочей полостью 12 также Сообщен вы™

5

д

0

5

ходной патрубок 13 (фиг. 2), поперечное сечение которого в 1,2-3,5 раза превышает поперечное сечение входного патрубка 10. Продолжением магистрали 11 является гибкий шланг 1.4, соединенный с одной стороны с выходным патрубком 13, ас другой стороны сообщенный с радиальным 15 и осевым 16 каналами, выполненными в выступающем из полой обечайки 3 основании сердечника 4. В последнем также выполнены радиальные отверстия 17, непосредственно направленные на -гранулированный материал и сообщенный с осевым каналом. 16. Таким образом, радиальные отверстия. 17 представляют, собой конечный участок системы подачи хладагента. В зазор между наружной формой 1 и полой обечайкой 3 направлена струя жидкого металла 18, истекающая из ковша 19,

На опорные элементы 20 полой обечайки 3 установлены стойки 21 куполообразной крышки 22, которая предупреждает попадание брызг металла, шлака и других йосторонних предметов внутрь полой обечайки 3. .Между куполообразной крышкой 22 и верхним торцом полой обечайки. 3 предусмотрен зазор 23. Привод 7 установлен на стойке 24. В качестве хладагента используется газ аргон или азотf Стрелками показаны направления движения хладагента«,

В процессе сборки устройства полую обечайку 3 в нескольких точках (3-4) скрепляют с поддоном 2 сваркой с. условием разрушения этого соединения при разборке устройства.

Способ отливки изложницы осуществляется со следующей последовательностью операций. ,

Подают гранулированный материал в полость обечайки 3 с сердечником 4. Из разливочного ковша 19 в зазор между наружной формой 1 и полой обечайкой 3 заливают жидкий металл. Одновременно с подачей жидкого металла сердечнику 4 сообщают возвратно- поступательные1: перемещения, сопровождающиеся .вытеснением частичек гранулированного материала из нижерасположенных слоев в вышерасположенные . Каждый цикл перемещений сердечника чередуют с подачей хладагента на гранулированный материал. При температуре отлитой изложницы 750- 800°С прекращают перемещения сердечника 4 и подачу хладагента. Сердечник 4 и гранулированный материал удаляют из полой обечайки 3.

Пример. Биметаллическую изложницу высотой 2,5 ми средним внутренним диаметром 1,8 м отливают из чугуна марки СЧШО с применением полой обечайки 3 из стали, которая после затвердевания чугуна становится неотъемлемым внутренним покрытием изложницы.

Толщина полой обечайки 12 мм. В качестве гранулированного материала используются шары диаметром 20 мм, а в качестве хладагента - газ азот. Высота ступени 8 сердечника 4 равна 50 мм. Выходной патрубок 13 имеет диаметр 40 мм, его поперечное сечение в 2 раза превышает поперечное сечение входного патрубка 10.

Гранулированный материал 5 подают в полость обечайки 3 с сердечником 4. Из разливочного ковша 19 в зазор между формой 1 и полой обечайкой 3 заливают жидкий чугун. Одновременно из магистрали 11 подают азот, который заполняет рабочую.полость 12 привода 7. Под возрастающим давлением азота в рабочей полости 12 привод 7 перемещает стержень 4 с находящимися на его ступенях 8 шарами 5 в крайнее верхнее положение. При этом пружина 6 сжимается и открывается выходной патрубок 13 (фиг. 2), в результате чего азот .тоступает через выходной патрубок 13, гибкий шланг 14, радиальный 15 и осевой 16 каналы к радиальным отверстиям 17 и через них устремляется

на шары 5, а далее, проходя между ними, производит их охлаждение. Совершив полезную работу по охлаждению шаров 5, полой обечайки 3 и сердечника 4, нагретый азот подходит к куполообразной крышке 22. и через зазор 23 устремляется в направлении, показанном стрелками на фиг. 1, за- щищая таким образом жидкий чугун от контакта с воздухом.

Благодаря тому, что поперечное сечение выходного патрубка 13 превышает поперечное сечение входного 5 патрубка 10, создаются условия снижения давления азота в рабочей полости 12, и сердечник 4 под усилием пружины 6 перемещается вниз. Шары 5 отделяются от ступеней 8 сердечни- . 0 ка 4 и задерживаются на верхнем уровне, проскальзывая по образующим 9. . Сердечник 4 опускается до тех пор, ,. пока давление, азота в рабочей полости 12 превысит усилие разминающей- 5 ся пружины 6. Далее циклы возвратно- поступательных перемещений сердечника 4 и подачи азота для охлаждения гранулированного материала, полой обечайки 3 и сердечника 4 повторяют- 0 ся.

Под воздействием высокой температуры жидкого чугуна полая обечайка 3 нагревается, но в полной мере не теряет меха ическую прочность, поскольку с внут енней поверхности имеет эффективное охлаждение за .счет отдачи тепла шарам 5 и азоту/. С повышением уровня жидкого чугуна в наружной форме 1 увеличивается его метал- л лическое давление, в том числе и на полую обечайку 3, Однако она не выпучивается внутрь поскольку опирается на шары 5, которые своим весом создают противодавление.

За счет охлаждения внутренней поверхности полой обечайки 3 на ее наружной поверхности образуется корка затвердевающего металла, с ростом которой возрастает механическая Q ность полой обечайки 3 и начинают . проявляться силы усадки, под влиянием которых полая обечайка 3 сжимается в радиальном направлении, воздействуя в этом же направлении и на шары 5.. В этом случае шары 5 не создают полой обечайке 3 каких-либо.дополнительных препятствий для уменьшения поперечного сечения. Это достигается за счет того, что сердечник 4 продолжает со5

5

5

вершать возвратно-поступательные пе- ремещения, сопровождаемые вытеснением с каждым циклом нескольких шаров 5 из нижерасположенных слоев в вышерасположенные. Таким образом обеспечивается свободная усйдка отлитой изложницы с1 предотвращением проявления трещин, т.е. с повышением ее качества.

При температуре отлитой изложницы 780° С подачу хладагента прекращают, снимают куполообразную крышку 22, гибкий шланг 1.4 отсоединяют -от радиального канала 16 сердечника 4, привод 7 со стойкой 24 смещают в, сторону и под сердечник 4 устанавливают контейнер (не показан). Сердечник 4, а затем и шары 5 удаляют из полой обечайки 3 ,в контейнер через цент- (ральное отверстие, в поддоне 2.

Дальнейшее охлаждение отлитой изложницы осуществляется совместно с наружной формой 1 на воздухе. При температуре отлитой изложницы 300°С ее извлекают из наружной формы 1 .

Изобретение позволяет повысить качество1 отливаемой изложницы, снизить расход хладагента и расширить технологические возможности путем отливки изложницы конусообразного профиля.

Формула и з о б р е тения

1. Способ отливки, изложницы, включающий подачу гранулированного мате

5

Q

0

5

риала в полость обечайки с сердечником, заливку.расплава между наружной формой и обечайкой и охлаждение} гранулированного материала, отличающийся тем, что, с целью повышения качества отливаемой изложницы, расширения технологических возможностей путем отливки изложницы конусообразного профиля, осуществляют циклические перемешивания частиц гранулированного материала путем возвратно-поступательных перемещений сердечника.

2. Устройство для отливки изложницы, содержащее- поддон, наружную литейную форму, обечайку с сердечником и гранулированным материалом и систему подачи хладагента во внутрь обечайки, отличающееся тем, что, с целью повышения качества отливаемой изложницы и расширения технологических возможностей путем отливки изложницы конусообразного профиля, оно снабжено поршневым цилиндром возвратно-поступательного перемещения сердечника, причем сердечник по высоте выполнен ступенчатым и каждая ступень имеет форму обратного усеченного конуса.

3. Устройство по п. 1, отличающееся тем, что, с целью снижения расхода хладагента, система подачи хладагента выполнена в виде осевого и радиальных каналов в сер- . дечнике, а штоковая полость цилиндра соединена с осевым каналом системы охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полого слитка | 1990 |

|

SU1731410A1 |

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

| Способ отливки изложницы и устройство для его осуществления | 1990 |

|

SU1811969A1 |

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНОГО ПОЛОГО СЛИТКА | 2003 |

|

RU2261776C2 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1235627A1 |

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

Изобретение относится к литейному производству, в частности к конструктивным особенностям форм для отливки изложниц. Цель - повышение качества отливаемой изложницы и расширение технологических возможностей путем отливки изложницы. Спо

Фиг. I

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-01-07—Публикация

1988-10-24—Подача